数字式安全监控系统关键参数检测装置设计

王乐军

(1.煤炭科学技术研究院有限公司,北京 100013;2.北京市煤矿安全工程技术研究中心,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

风电闭锁、瓦斯超限闭锁、故障闭锁是煤矿安全监控系统最重要的功能,断电控制执行时间是衡量监控系统性能的关键技术指标[1-2]。随着《煤矿安全监控系统升级改造技术方案》(煤安监函[2016] 5 号)及AQ6201-2019《煤矿安全监控系统通用技术要求》的相继发布,对升级改造后的煤矿安全监控系统断电控制执行时间提出了更高、更严格的要求。

“数字化传输”是煤矿安全监控系统升级改造的核心内容,升级后的系统,传感器到分站之间普遍采用RS485、CAN 或工业以太网进行数字化交互[3]。但是,目前主要的煤矿设备检验中心却仍采用人工秒表计时的方式或者使用基于200~1 000 Hz 频率信号的简易计时工装来测试系统的各项断电闭锁时间[4-5],上述检测手段存在自动化程度低,检测效率低,计时精度不高,无法基于数字信号进行检测等问题。可应用于各种总线接口、不同通信制式、不同协议的全自动监控系统关键技术指标检测装置,在国内监控系统检测检验领域尚属空白[6]。因此,研制一种自动化程度高、计时精度高、适用于数字传输的煤矿安全监控系统关键技术指标检测装置势在必行。

该文以ARM 和FPGA 为核心,基于精密时间间隔测量机理和多总线接口融合技术的研究,结合煤矿安全监控设备性能指标检验、检测的具体要求,研制开发了一种高精度、全自动、适用多总线接口的监控系统关键技术指标检测装置,可实现对监控系统超限闭锁、故障闭锁、风电闭锁等功能的断电控制执行时间进行自动检测,兼容不同厂家、不同通信制式的监控系统总线接口及传输协议,实现减少人为因素影响,快速、准确检验检测的目的。

1 检测装置总体结构设计

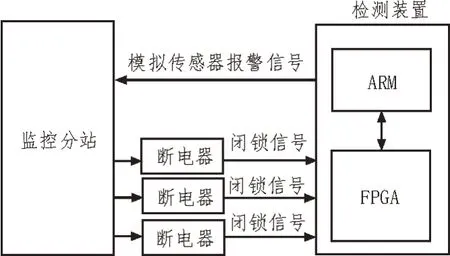

检测装置由人机对话、传感器模拟数据发生、断电信号检测等模块组成,与被测系统中的监控分站、断电执行器、计算机平台组成数字式安全监控系统关键参数检测系统,系统整体结构如图1 所示。其中检测装置的核心控制单元由ARM、FPFA 单位以及相关的外设电路组成。

图1 检测系统整体结构图

检测装置的所有参数如传感器信号的制式、通讯波特率、数据校验方式等预先通过人机对话模块上的触摸屏人工进行输入设置,ARM 单元根据设置的参数模拟产生数字式传感器超限报警信号并输出至监控分站,同时FPGA 单元采用锁相环倍频和时钟分相开始计时,监控分站获取模拟的传感器数值之后,依据监控系统设定的断电闭锁阈值进行相应的判断和动作。当数据超过设定的断电闭锁阈值时,监控分站驱动断电器动作,产生断电信号,检测装置的FPGA 单元捕获断电信号,同时停止计时,由此获得监控系统断电闭锁所用时间。FPGA 处理单元负责高精度时间测量和多总线通道的信号采集任务,基于其并行运算、实时性好和时序严格可控的特点,可实现安全监控系统在“一对一”、“一对多”、“多对一”等多种控制模式下断电执行时间的检测需求。

为了降低测试过程中的不确定度,往往进行多组循环测试,每一组测试的时间数据与误差修正数据均可自动储存在ARM 单元的存储模块中,大量的测试数据可以在本机实时显示,还可通过装置中的通信单元(RS232、USB、无线等)上传至计算机软件中进行存储并做进一步分析。

2 检测装置硬件设计

检测装置的外壳采用防护等级为IP68 的仪表箱制成,方便携带,可广泛应用于煤矿现场及实验室对监控系统关键技术指标的测试。

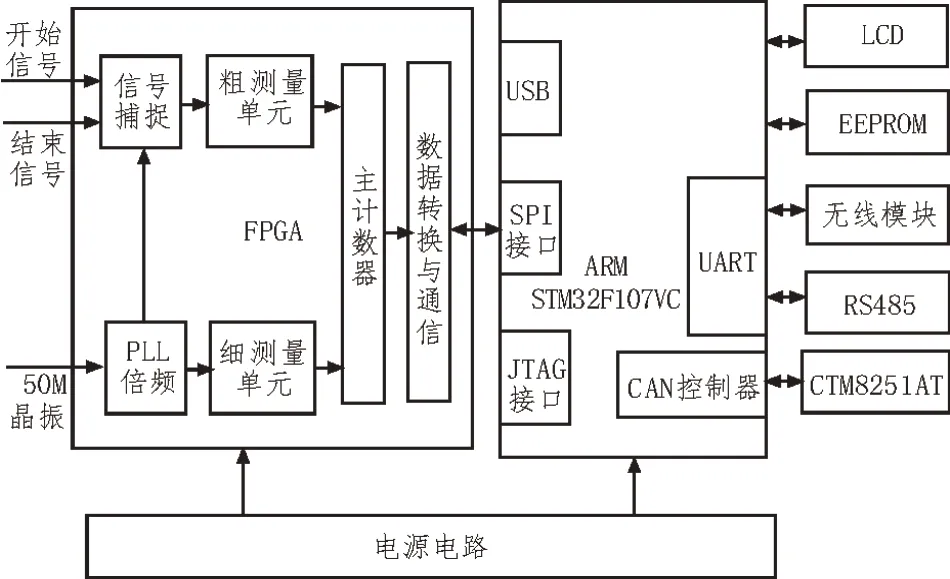

检测装置内部采用ARM 和FPGA 双处理器架构,模块化设计,主要由ARM 单元、FPGA 单元、电源转换单元、人机交互的触摸屏单元、存储单元和传感器信号传输单元组成,检测装置的硬件设计图如图2所示。

图2 检测装置硬件设计图

ARM 单元采用STM32F107VC 高性能处理器,最高运行主频高达72 MHz,内置256 kB Flash 和64 kB的SRAM,集成了各种高性能工业标准接口,配合uC/OS-Ⅲ实时操作系统,可完成检测装置主板与触摸屏的数据交互与显示,与FPGA 的SPI 接口通讯,数据存储或上传,模拟生成传感器的各种报警数据,按照触摸屏设定的信号制式,如CAN 总线、RS485 总线或无线传输方式,通过信号传输单元发送到监控分站。传输单元接口采用周立功的高速CAN 总线隔离驱动器CTM8251AT 和RS485 总线高速隔离收发器RSM3485CHT,配接电磁兼容辅助保护电路[7-9]。

FPGA 单元选用Altera 公司的EP4CE15E22 型处理器,此款处理器可同时完成多路信号采集、捕捉,其内部集成了4 个PLL 锁相环,利用锁相环倍频和时钟分相的方法,可实现断电控制时间的精准分割与计算。根据检测精度的不同要求,可将检测装置的计时模块分为粗测量模块和细测量模块,在测试过程中,采用粗、细测量模块相结合的测量方式,可极大提升检测效率,提高测试精度,同时减少不必要的时间开支[10-11]。

计时模块中的粗测量模块统计待测断电时间间隔内的系统时钟周期的个数,基于同步并联计数器,时间分辨力可达单个系统时钟周期。细测量模块工作在粗测量模块的计时基础之上,由基于时钟分相法的时间釆样单元、编码单元和数据缓冲单元组成[12]。

时钟分相法是利用FPGA 中的锁相环PLL 对50 MHz 的系统时钟进行倍频、移相得到时钟频率为200 MHz,相位分别为0°、90°、180°、270°的4 路倍频时钟信号,检测装置通过计算移相后的4 路倍频时钟信号与被测信号的相位差值,即可检测到更高的时间分辨精度,基于此种原理,计时等效分辨精度可达到1.25 ns。

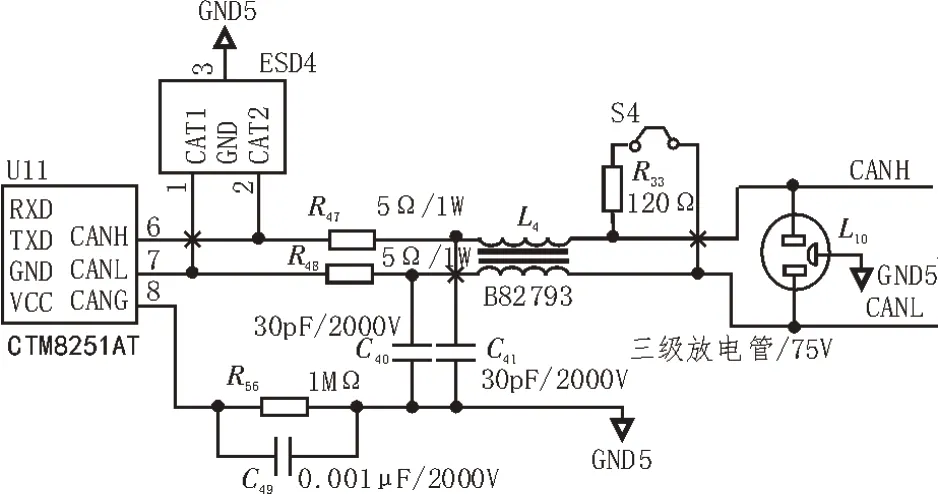

检测装置总线接口电路如图3所示。CTM8251AT是一款将CAN 控制器的逻辑电平转换为CAN 总线的差分电平并且带有DC-DC 隔离功能的通用CAN收发器芯片,完全符合ISO 11898 标准。检测装置中所有用于CAN 信号数据传输的通道均设置此款隔离控制器。控制器的CANH 和CANL 引脚与总线间加入电阻,防止其受过电流的冲击。CANH 和CANL与地之间并联了两个30 pF 的小电容,滤除总线上的高频干扰并在一定程度上抑制电磁辐射。同时,为防止静电放电时产生的浪涌高压,在CANH 和CANL与地之间使用一个放电管,进行浪涌保护[13-14]。检测装置中RS485 总线接口的驱动和保护电路与CAN 总线接口基本类似。

图3 检测装置总线接口电路

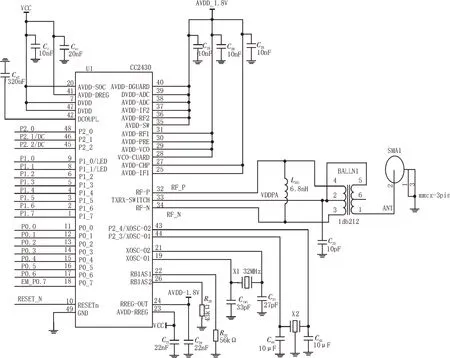

检测装置的数据传输模块将最终检测结果及测试数据发送至上位机,可以通过传统的RS232 或USB 接口,也可以通过无线的方式进行传输。该装置中无线传输模块采用的是ZigBee 无线网络技术。基于IEEE802.15.4 标准的ZigBee 技术是一种近距离、低复杂度、低功耗、低误码率、低成本的无线通信技术,是目前无线数据网络应用较为成熟的技术之一。设计时选用Chipon 公司推出的低功耗MCU芯片CC2430,其内部集成了2.4 GHz 的RF 收发器,51 单片机内核,最大128 kB Flash 存储器和2 kB 字节数据存储器,8 通道8~14 bit ADC,片载温度传感器,支持PHY、MAC 层协议,为产品开发提供了足够的技术支持[15]。

对比其他采用处理器外部扩展无线射频模块的方案,文中设计采用CC2430 单片机为核心,构建无线数据传输网络的方案只需要在CC2430 芯片外围接入少量电容、电阻、晶振等简单器件,不仅能够满足整个检测装置无线通信功能的需求,而且还具有功耗低,电路简单以及成本低廉等优势,由于考虑到设备体积的限制,板上所有元器件都采用了0805 的封装,大大缩小了无线通信模块的尺寸,具体电路图如图4 所示。

图4 CC2430处理电路

3 检测装置软件设计

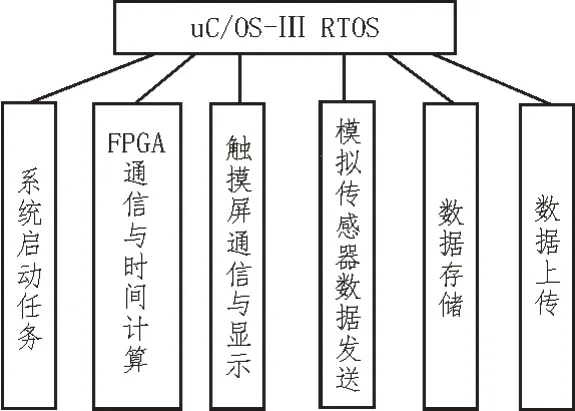

检测装置的软件设计分为两部分,一是基于ARM的uC/OS-Ⅲ嵌入式实时操作系统,实现检测过程中的多任务调度和命令处理;二是基于QuartusⅡ开发环境的FPGA 开发,通过Verilog 语言与原理图、IP 核的结合,实现时钟分相内插法[16]。

检测装置中的ARM 处理器是实现各项检测功能的基础,按照装置功能的划分和检测需求,设计系统各子任务,其任务架构图如图5 所示,系统先进行装置硬件的初始化,同时,实时监测FPGA 各个模块的工作状态,通过人机交互触摸屏输入装置的工作模式、选取通道、被测系统通信制式、通信传输波特率、数据传输校验方式等参数,设置完毕后通过内部串口发送到ARM 处理器,对参数进行解析后。ARM 处理器依据设置启动相应的CAN 模式或RS485 模式的数据发送程序,同时,通过系统内部总线给FPGA 运算单元一个捕捉开始信号,并由计时模块开始计时,待FPGA捕捉到测试结束信号后,计时模块停止计时,将计算出来的断电时间通过SPI 接口传送到ARM 处理器,ARM 处理器对检测结果进行显示、存储和上传。

图5 操作系统任务架构

检测装置的人机界面采用10 寸800×480 TFT 真彩屏设备操作,参数设置通过软键盘来操作。检测装置上电,系统自检完毕,会自动切换到功能选择界面,如图6 所示。

图6 检测装置功能选择界面

选择“监控系统断电测试”功能后,会进入到测试参数设置的界面。在界面中设置被测系统的测试方式、数据通信制式、测试通道、数据传输时间间隔、测试次数等参数。数据通信制式分为CAN 总线方式和RS485 总线两种方式,依据被测系统的实际工作传输方式选择。被测系统数据传输波特率可在1 200~9 600 bps 范围之间任意选择,此范围之外的数据传输波特率不具备实际使用意义[17-18]。

选择完系统的通信制式和通信波特率之后,下一步依据各个监控厂家的通信协议编辑传感器类型、传感器超限数据报文、超限数据递增量等信息并按照操作向导指引,逐一将测试基础数据输入到检测装置中。

参数设置完毕,装置自动进入测试界面,选定需要的测试内容,并点击开始按钮,则装置自动进入测试模式。当选取报文测试时,测试装置会依据事先编辑好的传感器超限数据,定时模拟实际传感器向监控分站发送超限数据,同时系统软件开始计时,当被测监控分站收到超限数据后,立即向所连接的断电器发送断电指令,断电器执行断电操作,触发测试装置停止计时,所得时间差值即为系统超限断电时间。待测试完毕后,由LCD 显示屏显示断电时间、测试次数以及测试判定结果,若测试结果超出国家标准,装置将自动发出声光报警。

检测装置将测试数据及结果保存在片外EEPROM中,数据传输模块在上传数据前读取存储器中的测试数据、测试结果以及装置的身份和配置信息,之后通过指定接口上传至上位机。当选择无线传输模式时,检测装置的操作系统将启动无线数据传输流程。整个传输流程包括无线模块的初始化程序、发射程序和接收程序。初始化程序主要是对CC2430单片机、射频芯片等进行处理;发射程序将建立的数据包通过射频发生模块输出;接收程序完成数据、命令的接收并进行处理,无线数据传输的软件流程如图7 所示。

图7 无线数据传输的软件流程

4 检测装置测试与应用

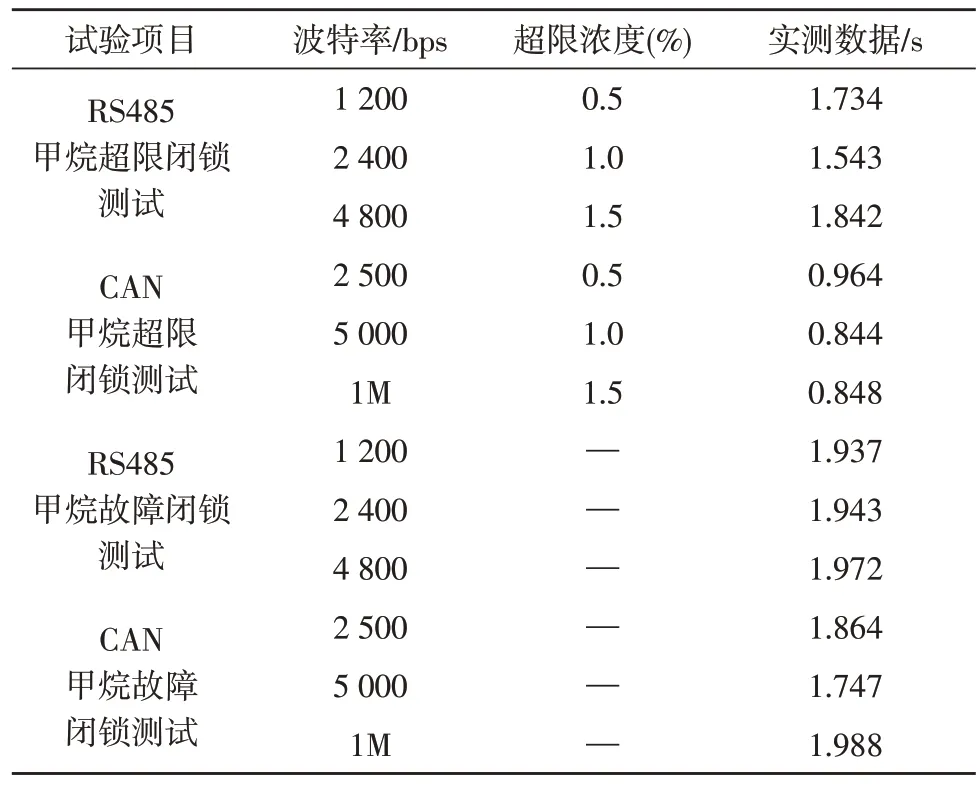

以煤炭科学技术研究院有限公司的KJ83X(A)数字式安全监控系统为实际测试对象,在实验室分别对监控分站的瓦斯超限断电闭锁、设备故障闭锁等功能进行多次测试。测试结果表明,检测装置的各种功能及性能均满足预先设计要求,应用效果良好,且整个测试过程均为装置自动测试,无人工干预。测试报告如表1 所示,表1 为不同功能检测项目下,不同波特率、不同超限报警浓度下,检测装置测出的系统闭锁时间。测试结果均满足AQ6201-2019《煤矿安全监控系统通用技术要求》中要求的甲烷超限闭锁执行时间。

表1 技术指标测试功能

5 结论

该设计针对现有煤矿安全监控系统断电性能检验检测技术滞后,无法适用于新型数字式监控系统自动检验的现实问题,在监控系统数字化传输特性和现有硬件架构基础上,通过对多总线数据接口融合和精密计时技术的研究,基于ARM 和FPGA 双处理器架构,设计研制出适用于新一代煤矿安全监控系统关键技术指标的高精度、全自动检测装置,实现了快速、精准、多接口和多通道的监控系统关键技术指标自动检测,并试制出一批检测装置样机,在实验室对数字式监控系统的瓦斯超限断电、故障断电等功能进行多次自动测试。结果证明该检测装置操作简便,结果准确,应用效果良好。