软弱泥岩隧道底鼓灾害机理研究与控制技术

隋毅,王卫军,袁超,范磊

(湖南科技大学 资源环境与安全工程学院,湖南 湘潭 411201)

随着我国高速铁路的迅速发展,隧道工程的稳定控制和支护技术也愈发受到国内外众多专家和学者的关注.现阶段,我国高速铁路主要采用无砟轨道技术,由于高速铁路对轨道的变形量和使用年限要求较普通铁路更高[1-2],因此在高速铁路的隧道工程中,隧底结构的变形及稳定性控制便显得尤为重要.特别对于穿越地质构造较为复杂的隧道,底部结构的长期稳定已成为影响隧道使用寿命的关键点之一.针对隧道内出现的底鼓问题,国内外学者进行了大量的研究.孔恒等[3]基于工程实践,较为系统地分析了致使隧道底部隆起变形的原因、分类和针对性的控制技术;汪洋等[4]以云岭隧道为工程背景,分析了隧道底鼓的成因,推导了隧道底鼓的表达式,并通过现场监测验证了表达式的准确性;邓涛等[5]通过深入分析石林隧道底鼓致灾过程,总结出该隧道底鼓灾害是一种集底板岩层弯曲失稳、遇水膨胀和挤压流动为一体的综合型底鼓模式;杜明庆等[6]以室内模型试验和数值模拟为基础,阐述了围岩吸水膨胀致使隧道仰拱变形破坏的机理;马晓文等[7]通过数值模拟手段,探讨了泥岩隧道基底围岩处于不同软化系数和软化深度下,对仰拱结构力学性能的影响;高震等[8]以强度劣化理论为依据,结合有限元模拟软件,通过折减基底围岩力学参数,研究了仰拱结构在不同条件下的隆起变形量大小,并验证了围岩强度劣化理论的适用性.针对底鼓问题的处理,不少煤矿巷道支护方面的专家学者[9-13]也进行了大量的研究,能够为隧道底鼓灾害的治理提供宝贵的参考意见.综合以往研究成果来看,多数学者对隧道底部破坏原因的研究都着重于仰拱结构自身的力学性能,而对于仰拱基底围岩的变形机理和控制措施研究却相对较少.因此,本文以某高速铁路隧道的3#横洞隧道为研究背景,探讨隧道底板隆起开裂的原因,针对性地提出合理支护方案并用于工程实践.

1 工程概况

1.1 隧址区地质情况

某高速铁路隧道位于湖北恩施境内,隧道全长13 186 m,最大埋深约为646 m.根据设计要求,隧道共开设3个横洞、1个进口、1个出口.其中,3#横洞位于隧道出口地段,横洞起讫里程H3DK0+000~H3DK0+478,最大埋深约为257 m,隧址区内地层岩性以砂岩夹泥岩、泥质粉砂岩和页岩为主,局部夹含铜砂岩及石膏,设计定性为软弱Ⅳ级围岩.横洞隧道穿越的地层地下水赋存且以基岩裂隙水为主,对混凝土结构侵蚀性较大.

1.2 隧道断面衬砌设计及底板变形情况

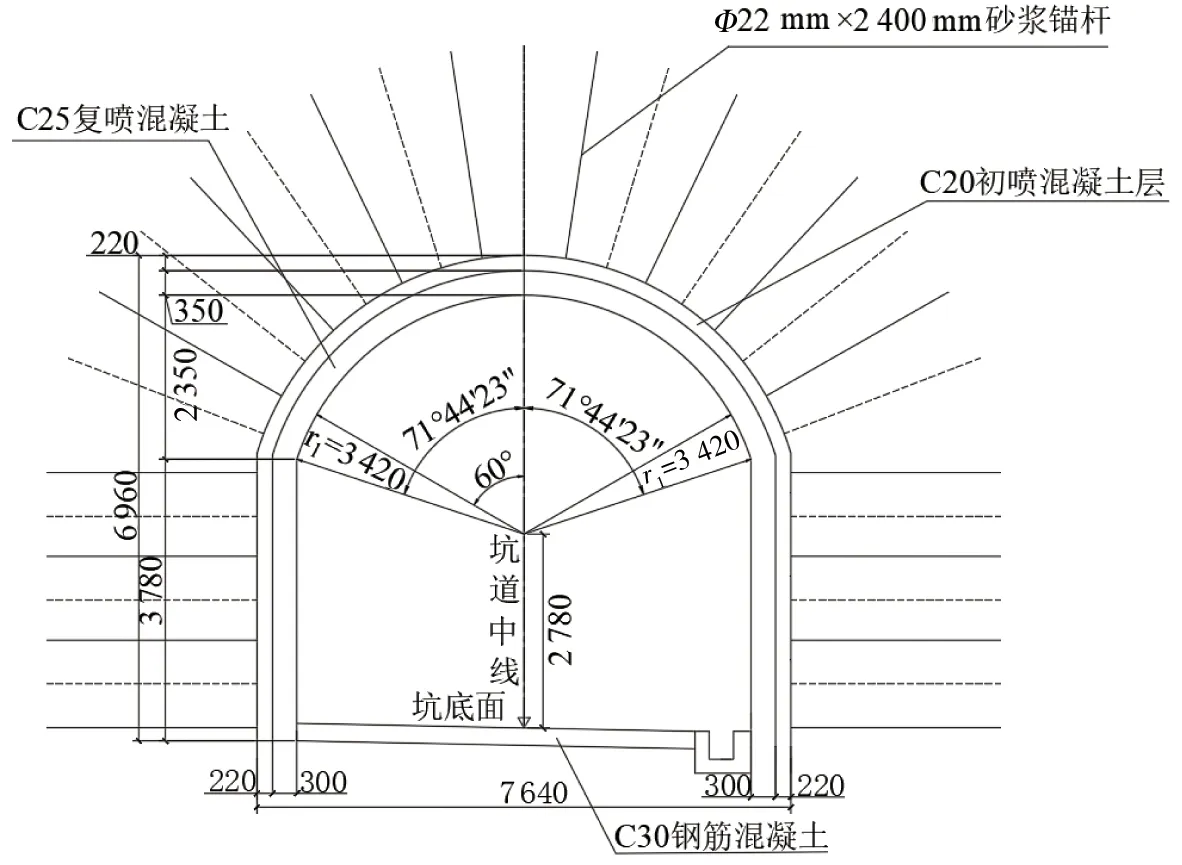

由于3#横洞隧道作为高速铁路隧道的附属通道,出于成本考虑,断面大小及支护方式依照单车道Ⅲ型Ⅳ级锚喷衬砌标准进行设计(无仰拱结构).隧道原设计断面尺寸为6.96 m(高)×7.64 m(宽),采用锚喷构筑法进行施工,底板采用模筑混凝土一次浇筑成型,断面设计方案如图1所示.

图1 横洞断面与原设计支护方案(单位:mm)

自横洞开掘13个月后,H3DK0+232~H3DK0+252段内出现了明显的底板隆起现象.经实测,底鼓区段内底板的最大隆起量达466 mm,严重影响施工机械和出渣车辆的正常通行.图2为横洞内底板变形破坏情况.

图2 横洞底板隆起变形

2 隧道底板隆起变形成因分析

2.1 围岩强度及地下水渗流影响

3#横洞底鼓段穿越暗红色砂岩夹泥岩地层,围岩强度等级为Ⅳ级,岩体的黏聚力c和内摩擦角φ值较低,属中风化状态,岩层节理裂隙发育.隧址区域内地下水较为丰富,经地质钻探结果显示,H3DK0+227~H3DK0+266里程内平均涌水量约 197 m3/d.隧道爆破开挖后,周边围岩切向应力增大,塑性区范围呈持续扩展状态,基底浅部围岩势必受卸荷影响出现大量扰动裂隙,地下水沿岩体内部结构面和扰动裂隙进行迁移.一方面由于水分的迁移作用,使得原本存在于岩体结构面之间的胶结矿物随水分一起流失,直接影响围岩的自身强度;另一方面,地下水的迁移使得水头压力产生一定变化,并作用于浅部破碎围岩当中,加剧了围岩裂隙的扩展.随着围岩体裂隙的进一步扩展,水分子又有了新的迁移路径,导致较浅部泥质围岩体吸水软化、崩解并产生新的裂隙.这种过程周而复始,使得隧道周边破碎围岩范围不断增大,并在上覆岩层压力和远场构造应力的叠加影响下,产生较大的散体地压作用于底板结构上,导致底板的隆起变形.

2.2 原支护方案下数值模拟分析

为分析原支护状态下隧道围岩的控制效果,通过FLAC3D有限差分软件构建数值分析模型,对原支护方案下横洞底板隆起变形的成因过程进行研究.模型尺寸为80 m×20 m×80 m(长×宽×高),选用Mohr-Coulomb本构模型,模型顶部施加4.98 MPa的垂直应力作为补偿荷载,模型前后左右以及底部边界均约束法向速度.为避免岩体在初次平衡过程中,由于软件迭代算法而产生较大面积的塑性破坏,首先采用弹性本构进行求解,消除计算过程中岩体的塑性屈服状态后,再进行正常求解.待初次平衡完成后,清除围岩体已产生的位移和速度,即可得到模拟的原岩应力场.数值模拟力学参数如表1所示.

表1 数值模拟力学参数

经数值模拟,得到隧道周边位移量、围岩剪应力场及塑性区分布状态,如图3所示.由图3a可知:原支护方案条件下,隧道拱顶下沉量约为11 mm,而底板位移量可达115 mm左右.究其原因,可能是因为原支护使得隧道两侧拱墙、拱腰及拱顶位置得到有效支护,但由于底板仅采用一次浇筑的混凝土结构进行支护,且强度和厚度均不大,因此隧道底板支护结构不能同时承受边墙衬砌结构的压模效应和远场地应力作用于基底破碎围岩产生的顶升压力,最终表现为底板的收敛量显著大于拱顶下沉量.如图3b和图3c所见,基底围岩由于未能得到有效支护,未形成一个较为完整的承载体,因此围岩塑性区发展范围较大,最大塑性深度可达5.7 m;且原支护完成后,在两侧拱脚深度约5.9 m处呈现出大范围的剪应力集中现象,此时岩体极易因较大剪应力影响而产生新的剪切破坏,导致较浅部围岩承载能力进一步降低.

图3 原设计方案数值模拟云图

图4 围岩遇水泥化现象

横洞开挖后会引起大量裂隙水涌入净空并积聚于基底围岩处,使得基底软弱破碎围岩在水理作用下逐渐崩解、泥化(如图4所示),泥化后的岩体抗压、抗剪强度大幅度降低.在拱墙衬砌施作后,由于衬砌自身重力直接作用于底板支护结构上,限制了底板结构两侧的竖向位移,使得底板中心部位处于临空状态,成为底板整体结构发生变形破坏的薄弱环节;加之整个隧道处于破碎围岩中,围岩塑性范围较大,在隧道两侧破碎围岩、上覆岩层自重以及远场构造应力的同时作用下,基底破碎岩体极易受到挤压作用向隧道净空流动,破坏底板混凝土支护结构,最终形成挤压流动型底鼓[14].

为分析软岩流变性对底板隆起变形的影响,在原模拟结果的基础上,基于软件内嵌Burgers流变模型对横洞周边围岩进行400 d的蠕变分析,分析结果如图5所示.由图5可见:经400 d蠕变作用后,底板围岩位移量由初始状态下的115 mm增长至372 mm,增长了223.5%;塑性区最大深度由5.7 m增加至8.5 m,增长了49.1%.现场实测统计结果显示,底鼓区段内底板的平均隆起位移约为308 mm,与数值分析状态下的围岩位移量较为接近,由此可判定软岩蠕变特性是引起底板隆起变形的一个重要影响因素.

图5 原设计方案下蠕变分析结果

3 隧道底鼓联合支护治理技术

根据上述底板隆起变形成因分析发现,在原设计支护形式下,仅采用强度为C30的混凝土对底板进行一次性浇筑,无法有效控制软弱破碎围岩隧道的底鼓变形,需从改善围岩体自身力学性能的角度出发,增强其抗压抗剪强度、改善受力状态、提高整体结构承载能力,并辅以多种方式相结合的联合支护形式才能从本质上解决底板隆起问题.为此,提出以“基底帷幕注浆”为主导、“锁脚锚杆+底板锚索+网喷+仰拱钢筋混凝土”为辅助的联合支护技术,隧道拱顶、拱腰及边墙按原设计支护方式不变,仅对底板进行加强支护处理,新支护方案如图6所示.

图6 新支护方案设计(单位:mm)

3.1 新支护方案设计参数

1)利用帷幕注浆技术对隧道基底破碎围岩进行预加固处理,充分提高其抗腐蚀、抗变形能力.注浆工艺流程:首先采取C25混凝土初喷,使表面松散破碎围岩形成止浆层,初喷厚度180 mm;其次,利用Ф130 mm钻头低速钻入至底板围岩6.5 m处,每2 m设置4个注浆钻孔,断面之间注浆钻孔交错布置,待孔位成形后埋设规格为Ф108 mm×6 000 mm的注浆胶囊管,并将胶囊管端头用水泥基锚固剂锚固于底板岩层中;而后,选用水灰比为(0.85~1.1)∶1的硅酸盐水泥、水玻璃双浆液注浆材料对底板整体裂隙发育围岩进行注浆加固处理,使浆液和底板破碎岩层在一定范围内形成稳定的帷幕注浆体,有效抵抗深部岩体的变形压力,阻隔基岩裂隙水对底板的侵蚀作用.整体注浆速度设计为20~45 L/min,终止注浆压力为1.4~2.0 MPa.

2)锁脚锚杆为由Φ42 mm×3 000 mm的注浆小导管加工制成,布置于钢拱架前后两侧,与底板呈45°打入拱脚位置处.

3)底板锚索采用Ф21.6 mm×7 000 mm由9股钢绞线组成的中空注浆锚索,布置于基底围岩处,每循环设置5根,环、纵向间距为1.0 m×0.8 m,呈梅花形布置.

4)钢筋网选用间距为200 mm×200 mm的Ф8 mm钢筋焊制.

5)底板复喷砼为C20,厚度120 mm,钢筋混凝土回填层采用C30,厚度400 mm,充分抵御围岩变形以及运输车辆荷载对仰拱结构稳定的影响.

3.2 治理方案数值分析

为验证新支护方案下隧道底板变形控制效果,依据原支护状态下的隧道数值模型,基于FLAC3D分析了隧道底鼓段在新方案下(材料参数见表2)围岩竖向位移和塑性区的分布状况(见图7).

表2 材料参数

图7 新支护方案下位移和塑性区云图

结合图3和图6可知:新支护方案设计下,隧道底板围岩竖向位移量和塑性区范围都较原支护方案有显著的降低.其中,基底中心部位围岩体隆起变形量仅为31.8 mm,较原设计方案下的115 mm,缩减了约72.3%;塑性区深度在新方案下降低至2.7 m,与原方案相比,缩小了约58.7%.说明新支护方案既提高了底板围岩的整体强度,使集中应力向围岩深部转移,又加强了隧道支护结构的抗变形能力,有效抑制底鼓破坏模式,维护了隧道结构的整体稳定.

4 应用效果分析

依照新支护方案,预先对隧道底鼓段进行基底帷幕注浆处理,通过注浆技术一方面能够使底板破碎围岩迅速形成较为完善的帷幕胶结体系,大幅度提高破碎岩体的抗剪能力,增强底板结构整体承载能力;另一方面,新形成的帷幕胶结体能够有效隔挡后续开挖过程中地下水的迁移,避免地下水对底板岩层的软化.新支护方案施作完成后,采用孔内成像技术对底板岩体固结状态进行效果评价,其中A3孔位影像资料如图8所示.探测结果表明,新支护体系下,基底围岩破碎程度得到大幅度改善,逐渐形成一个较为系统的注浆体结构.据图8孔位影像显示,改进处理后的底板岩层塑性发育深度约为2.3 m,与数值模拟结果较为接近,且孔内壁较为平顺,无孔洞塌陷情况,无积水、涌水、突泥现象,浆液分布均匀,充填效果较为明显,初步判定底板岩体强度得以提高.

图8 A3孔位影像资料

采取新方案对隧道底鼓段进行重新修复后,通过Trimble TX8三维断面扫描仪对H3DK0+255段基底围岩变形量进行为期30 d的监测,测点位置和累计变形量如图9所示.由图9b看出:基底中心部位(监测点A)累计变形量相对较大,最大变形量为36.88 mm,并在14 d左右趋于稳定;测点B和C处较中心部位位移量有显著降低,于11 d左右趋于平稳状态,最大位移量分别为23.47 mm和22.13 mm;而测点D和E处位移量最小,趋于稳定状态所用时间也最短,仅8 d左右就达到稳定,稳定时位移量分别为12.53 mm和14.62 mm.说明新支护方案下,隧道底板变形控制效果显著,能够保障隧道后期的正常使用.

图9 隧道基底测点布置及位移曲线

5 结论

1)汇聚于隧道底部的地下水对基底围岩体具有较强的侵蚀作用,使基底围岩塑性区范围显著大于隧道两帮和拱顶位置,且隧道各部位围岩塑性范围与对应临空面的变形量存在相对一致性,即塑性范围越大的区域其收敛变形越大.

2)以“基底帷幕注浆”为主导、“锁脚锚杆+底板锚索+网喷+仰拱钢筋混凝土”为辅助的联合支护技术能从根本上改善破碎围岩体自身强度和所处力学环境,提高底角抗剪切滑移破坏能力,阻止岩体的塑性流动,抑制隧道底板隆起.