双级摆线转子泵的设计及特性分析

陈锡平 孟利民

(安徽理工大学 机械工程学院,安徽 淮南 232001)

齿轮泵可分为外啮合和内啮合两大类,与外啮合齿轮泵相比,内啮合齿轮泵以其体积小、重量轻、噪声低、自吸性能好、流量脉动小等优点而倍受重视,其产量在齿轮泵的总产量中占有很大比例。其中摆线转子泵以其结构紧凑、运转平稳、容积效率高等特点被广泛应用于机械、化工、航空等领域。摆线齿轮最早被广泛应用于钟表行业,由于摆线齿廓具有齿面滑动系数小且稳定、齿轮磨损小、摆线啮合的力传递特性好等优点[1],受到了许多国内外学者的关注。转子齿廓方面,徐义华等[2]介绍了转子齿廓的形成原理,建立了其理论廓线参数方程,为内外转子的参数化建模提供了理论基础;白海清等[3-4]根据内摆线形成条件,研究出了新型三尖摆线,以此为基础建立了三尖摆线泵的数学模型,并对其结构及性能进行研究。结构方面,林彩霞等[5]对双转子摆线泵进行设计及优化,并对其进行流量特征分析;牟介刚等[6]建立了凸舌油槽结构,并对其进行脉动特性的研究,分析其对流量脉动性产生的影响;王会敏等[7]对不同的配流盘结构进行理论计算和实验数据分析,观察其对容积效率的影响。在仿真分析方面,黄龙龙等[8]对摆线泵进行CFD及FSI仿真,并与试验结果进行对比,以此来分析耦合对计算结果的影响;RUNDO M[9]对摆线泵进行了流体动力学仿真,研究了不同转速下摆线泵的性能;CASTILLA R等[10]采用了接触点黏度模型来模拟齿轮间的固-固接触,以提高仿真的真实性。

目前在摆线转子泵的研究方面,多数基于对其新型齿廓的设计、结构方面的优化以及仿真精确度的提高等方面的研究,对提高其工作压力方面关注较少。内啮合摆线转子泵常被作为中低压油泵使用,且存在进出口压差越大,泵的泄漏就会加大,从而造成容积效率降低的问题。因此,提出一种将两个摆线转子泵通过一定方式串联组成复合摆线泵的设计思路,通过二级增压可以达到较高的出口压力,使总压负载分配给各级齿轮副,保证较高出口压力的同时减小了泄漏。齿轮所受径向力也随之减小,降低了各轴承的负载,增加了轴承和摆线转子泵的使用寿命。

1 双级复合摆线转子泵设计与三维建模

1.1 双级复合摆线转子泵结构设计与工作原理

1.1.1 模型参数选取与计算

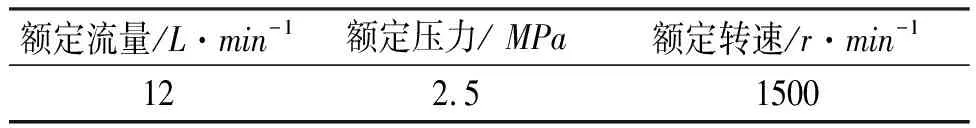

基于内啮合摆线泵设计方法对复合摆线转子泵进行参数计算及三维建模,其中选取的摆线转子泵参数性能如表1所示。

表 1 摆线转子泵参数性能

建立满足以上相应性能的摆线转子泵的三维模型,并以此为基础设计复合摆线转子泵,表2为摆线泵几何参数的计算取值。

表 2 摆线转子泵几何参数 mm

摆线泵的性能参数方面,参考市面常见的BB-B12型号摆线转子泵所选取。选取的摆线泵的齿数大,可减小油压与流量脉动,降低齿面磨损,但过大会造成摆线泵的重量跟体积过大,降低其容积效率,且内转子齿数为偶数时,其流量脉动性要低于奇数时;转子宽度过大,易造成齿间油腔进油不充分,产生空化,形成汽蚀现象,过小会增大泄漏,且易发生变形。故本次设计选取内转子的齿数为6,宽度为14mm。

为了加工方便,各级摆线泵除了厚度不同,其余基本参数均相同。齿轮厚度与摆线泵的排量成正比,两级间的排量因泄漏问题会存在一定不同,而摆线泵的容积效率ηv=0.90~0.95,所以第二级齿轮理论厚度为

B2=B1ηv

(1)

式中:B为转子厚度;ηv为摆线转子泵的容积效率。

1.1.2 双级间油液通道选取

双级间油液连接通道一般有“一”字型和“Z”字型两种方式。采用油液在相邻两级间的流体通道内呈“一”字型的方案,这样只需将相邻两级的转子进行偏心反向组合,便可使得第一级的排油口通过油液通道与第二级进油口相连。由于经过第一级增压后的油液直接通过油液通道进入第二级齿轮副,流体经折管和流通截面积变化的管道时会发生局部能量损失,所以流体通道采用“一”字型可以简化制造工艺,且尽可能地减少了流体在通道内的能量损失。如图1所示。

图 1 复合摆线泵流体域示意图

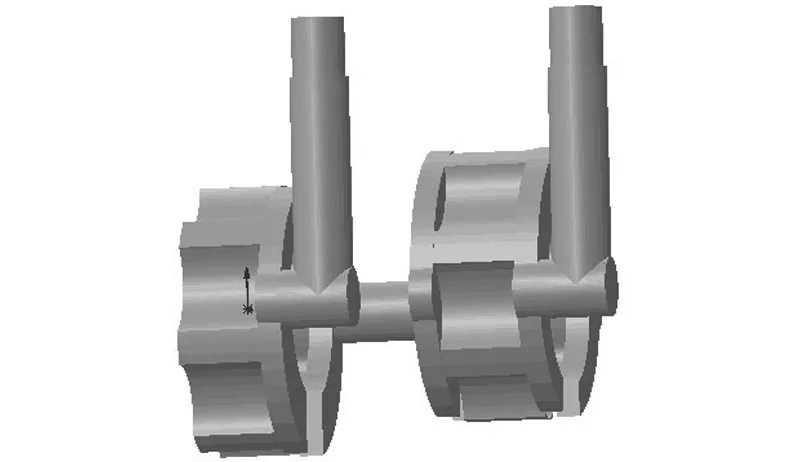

1.1.3 双级摆线转子泵结构及工作原理

图 2 双级复合摆线转子泵结构示意图

图2所示是将两个摆线转子泵偏心反向串联而成组成的双级复合泵,一个驱动轴驱动两级摆线泵。齿轮系包括二级齿轮副,每一级齿轮副包含一个摆线内齿轮及一个与之相啮合的外齿轮,相邻两级之间开有油液通道,使得第一级的排油口与第二级的进油口相连。工作时,油液从第一级进油口进入,经过第一级的增压,获得一定的压力后通过油液通道流入第二级齿轮副。经过二级增压,相比较单独摆线泵而言,这样就可以实现在保持其优点的同时,不仅具有了较高的出口压力,也一定程度上改善了出口流量的脉动性。

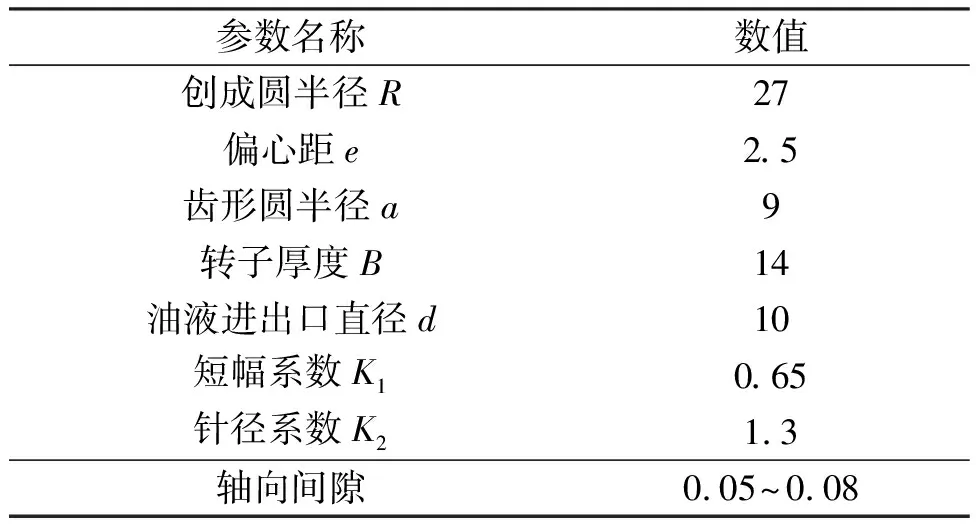

1.2 定子与转子建模

摆线齿轮泵的内转子轮廓为泛摆线曲线。内转子曲线形成较为复杂,目前Solidworks等三维建模软件尚无专门的摆线建模模块,设计时若采用样条曲线来近似,不仅精度低且容易产生内外转子啮合干涉,极为不便。

本次设计利用内转子齿廓形成原理推导出泛摆线运动方程式,利用Solidworks的方程表达式功能,通过内等距线命令可直接生成内转子齿廓,通过拉伸命令即可得出内转子三维实体模型。内外转子装配示意图如图3所示。后续对其进行优化设计时只需改变方程式里的参数设定,便可得出不同的齿数齿廓曲线。

泛摆线运动方程式如下式:

(2)

式中:R为创成圆半径;e为内外转子的偏心距;t为内转子齿廓线生成角度;Z2为外转子齿数。

求内等距的方程如式(3),利用方程式得出内转子摆线轮廓后,生成摆线轮廓的内等距线,即可得到内转子的齿形齿廓。

(3)

式中:R为创成圆半径;a为齿形圆半径;e为内外转子偏心距;t为内转子齿廓线生成角度;Z1为内转子齿数;Z2为外转子齿数。

图 3 内外转子装配图

2 双级复合摆线转子泵仿真分析

首先对单级摆线转子泵进行压力分析,将基于上述性能所建的单级摆线转子泵提取流体域导入Pumplinx中,利用其转子泵模块进行出口压力的仿真分析,观察其压力变化及脉动性。

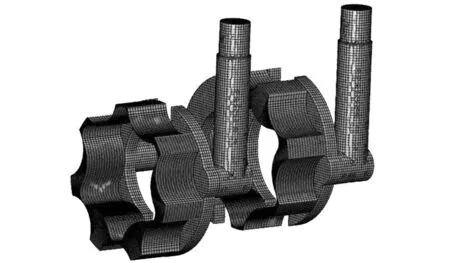

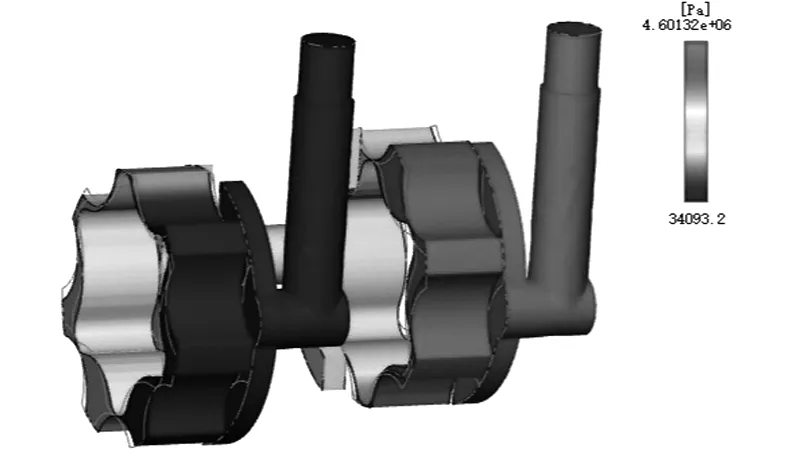

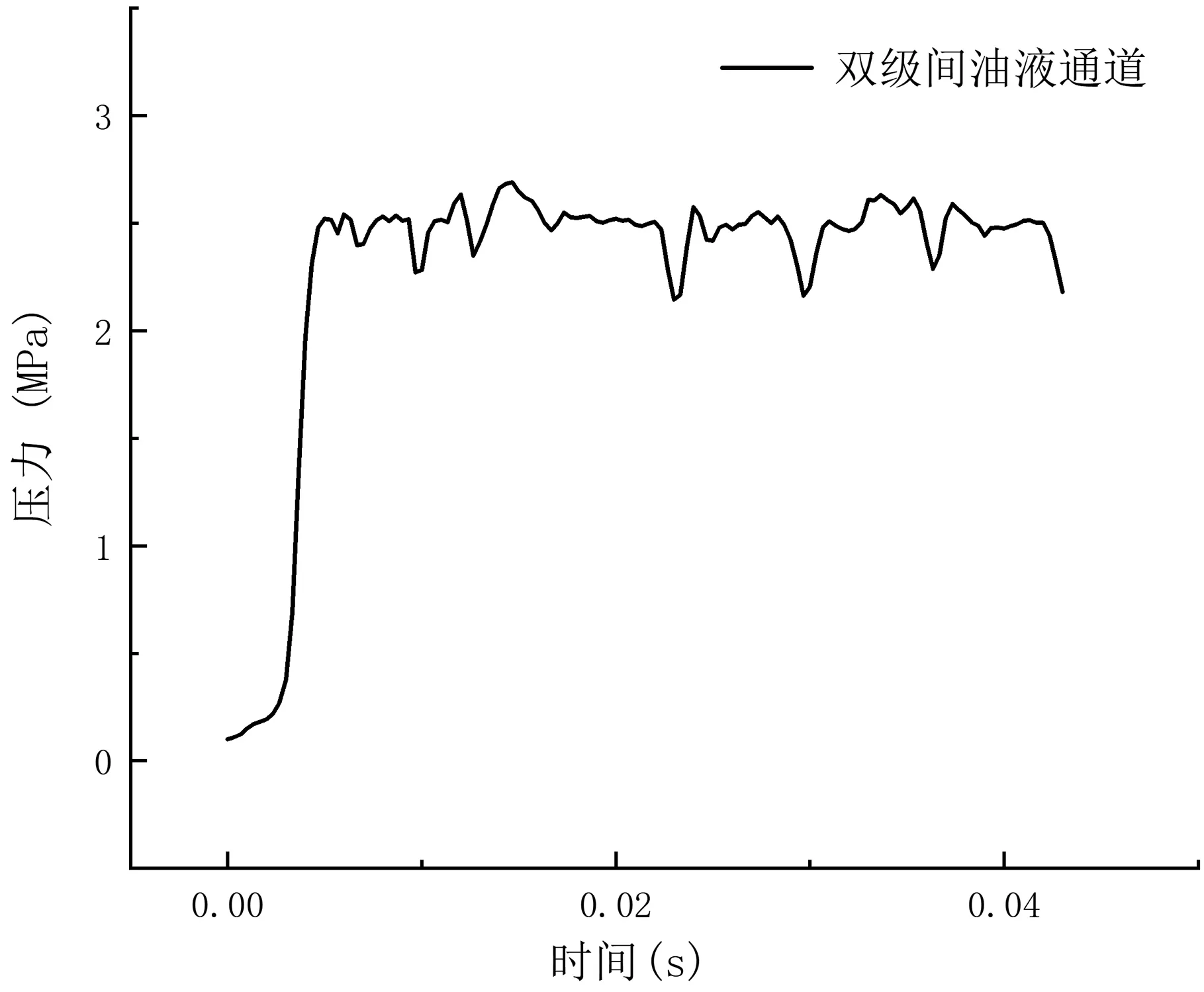

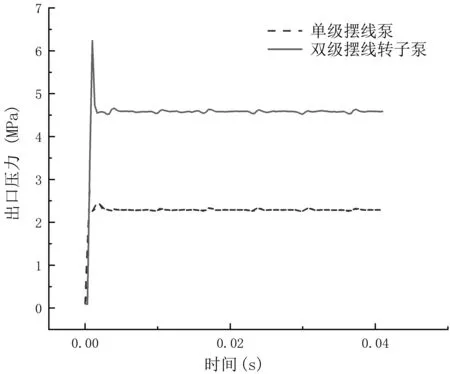

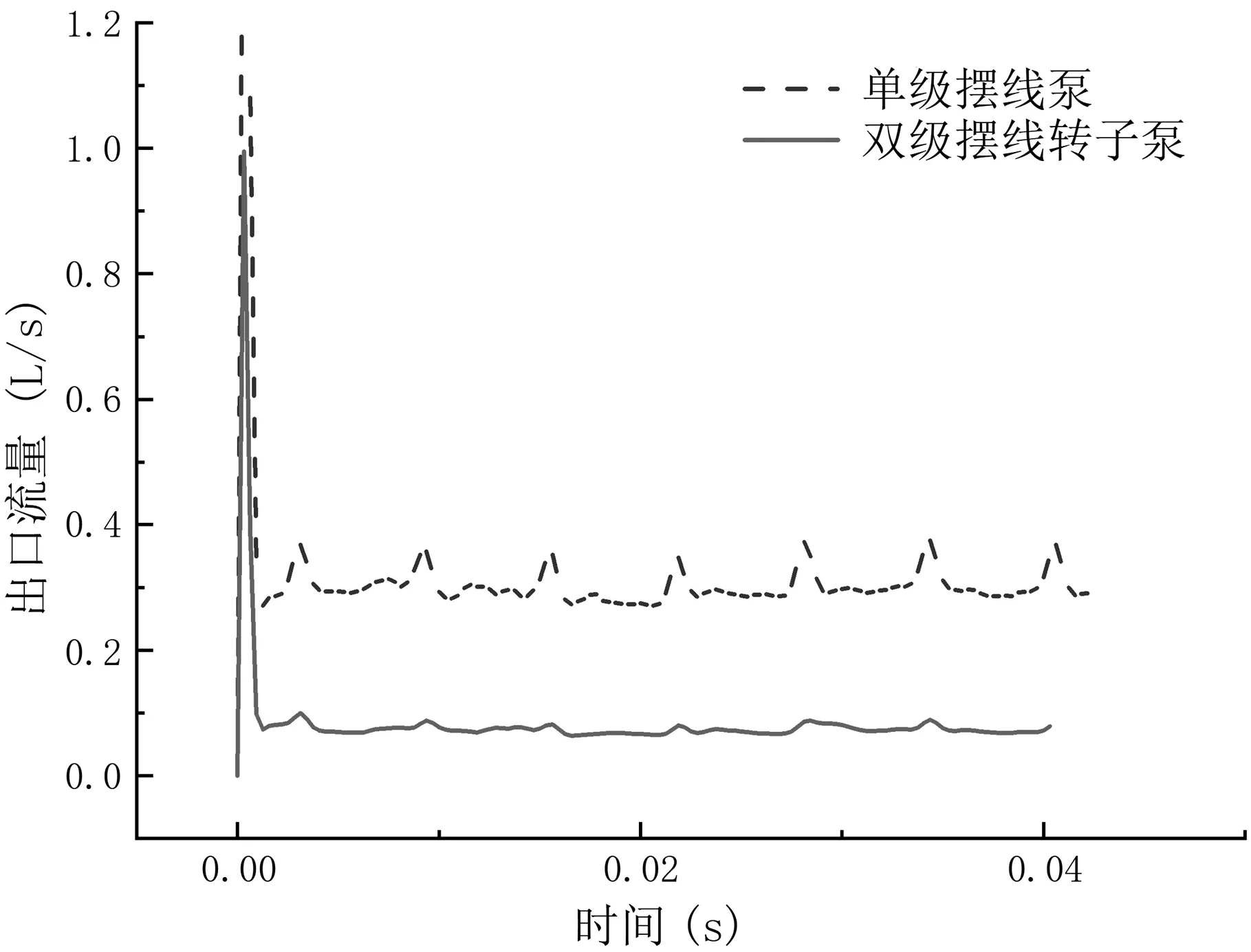

基于双级复合摆线转子泵三维模型,导入Workbench对其进行流体域的提取、简化及切分,将简化后的复合摆线转子泵的流体域导入Pumplinx中,对其进行网格划分。在对内外转子进行网格划分时,可选用Pumplinx中自带的模板来进行设置,选中摆线转子泵的网格划分模板,将内外转子填入,设置好转子齿数、转子中心点以及旋转轴,最好将转子中心设为原点,以便设置旋转轴及转子中心时更简化、精确,防止后续仿真出现问题。网格划分结果如图4所示。相互之间生成交互面,设置好额定压力、流量及转速等参数后,观察其流量与压力变化。出口压力及流量的模拟结果如图5所示。建立一个压力监测点置于两级转子泵间的油液连接通道内,观察其压力变化,如图6所示。同时观察双级复合摆线转子泵的出口压力与流量的变化及脉动性,出口压力仿真结果如图7所示,出口流量仿真结果如图8所示。可以看出,相比于单级摆线泵的仿真结果,复合摆线转子泵的出口压力有了一定的提升,且其出口流量相对平稳。

图 4 双级摆线转子泵网格划分

图 5 双级摆线转子泵压力云图

图 6 双级间油液通道压力

单级摆线转子泵及双级复合摆线泵出口压力数据对比如图7所示,出口流量数据对比如图8所示。通过对比分析可知,在内外转子的基本参数一致的情况下,双级复合摆线转子泵的性能与单级摆线泵相比,出口压力有了较高的提升,且出口流量的脉动性得到了有效的改善。

图 7 摆线泵出口压力比较

图 8 摆线泵出口流量比较

3 结论

高压化是齿轮泵与柱塞泵、叶片泵竞争所要解决的一个较为重要的问题。本文设计一种双级复合摆线转子泵,建立了复合摆线转子泵的三维模型,在Workbench中对其进行流体域的提取、简化及切分,并导入Pumplinx中对其出口流量与压力进行分析研究。根据泛摆线运动方程式结合Solidworks的表达式功能对内转子进行参数化建模,便于后期参数的修改,缩短设计及优化周期。双级复合摆线转子泵具有摆线泵的优点,且经过压力及流量仿真分析得出,与单级摆线泵相比,复合摆线转子泵能够在单级较小的压差下实现二级增压,达到较高的出口压力,并改善其流量脉动,保持较为平稳的出口流量。后续研究还需继续对所设计的双级摆线转子泵进行结构上的优化,从而进一步提升其性能。