基于混合电动汽车永磁同步电机涡流传感器的原理与研究

涂少军, 闫亚潘, 范兆国, 韩 韬, 谭艳军, 林霄喆

(1.宁波上中下自动变速器有限公司;2.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315800)

1 引言

随着汽车行业的快速发展和人们生活水平的提高,对汽车驾驶的能效性及环保性也相应地提出越来越高的要求。混合电动汽车在某些工况下,能够替代传统的内燃机,从而减小了CO等温室气体的排放及提高了能量有效利用率,在汽车领域及市场上占有率日益增加。永磁同步电机作为混合电动汽车的一个不可替代的组成部分,角度位置传感器在其中扮演着重要角色。

永磁同步电机的控制是基于转子磁极角度与定子线圈的电流相位的精确控制来保证相关的转速/力矩控制。要使其正常且高效运行,必须通过角度位置传感器准确测量转子的转动角度,从而控制定子绕组中的三相电流的相位,使得在电机中产生相应耦合电磁矩,最大效率地运转转子。同步电机及角度位置传感器工作原理如图1所示。

图1 同步电机及角度位置传感器工作原理示意图

目前市面上采用的角度位置传感器,按机械构成及工作原理主要可分为如下4类。

1)光电式(光栅类):优点是精度高,信号稳定且抗干扰性强;缺点是抗干扰性差、环境要求高、结构复杂、成本高。光电式(光栅类)传感器结构示意如图2所示。

图2 光电式(光栅类)传感器结构示意图

2)磁敏式 (霍尔类):优点是成本低、布置简单,具有一定的抗干扰性;缺点是精度不高、可靠性受限。磁敏式(霍尔类)传感器结构示意如图3所示。

图3 磁敏式(霍尔类)传感器结构示意图

3)旋转变压器 (旋变类):优点是精度较高、可靠性高,具有一定的抗干扰性;缺点是信号需要R/D解码器、结构复杂、能耗高,且成本较高。旋转变压器(旋变类)传感器结构示意如图4所示。

图4 旋转变压器(旋变类)传感器结构示意图

4)涡流传感器(磁电类):优点是精度较高、可靠性高,具有一定的抗干扰性,结构简单、能耗较低;缺点是成本较高、信号需要解码,且信号需要处理才能保证精度。涡流传感器(磁电类)传感器结构示意如图5所示。

图5 涡流传感器(磁电类)传感器结构示意图

综上所述,针对汽车领域比较关注的精度、可靠性、抗干扰性及能耗等性能,涡流传感器在综合性能上有比较良好的表现,有希望成为今后电动汽车领域永磁同步电机角度位置传感器的主流产品。本文将具体介绍涡流传感器的设计及应用。

2 磁电式涡流传感器的结构及工作原理

2.1 涡流传感器机械构成

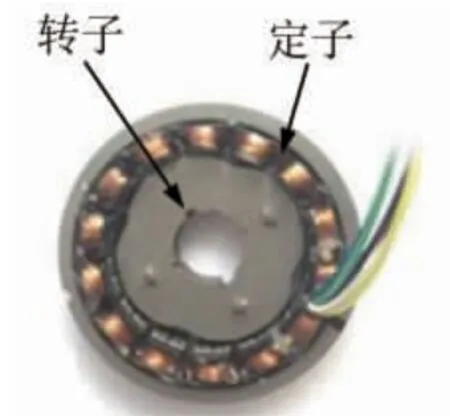

如图6所示,磁电式涡流传感器主要由传感器定子及传感器转子两部分组成。其中转子是铝、钢等导电性材料,以在其表面产生涡流。定子则由注塑壳体、线束、PCB及其表面贴装的芯片等组成。

图6 涡流传感器结构组成图

传感器转子固定安装在电机转轴上,随着转轴一起转动,从而反馈转子角度位置及角速度。传感器定子安装在电机定子部位,输出经过处理的位置信号。

2.2 涡流传感器工作原理

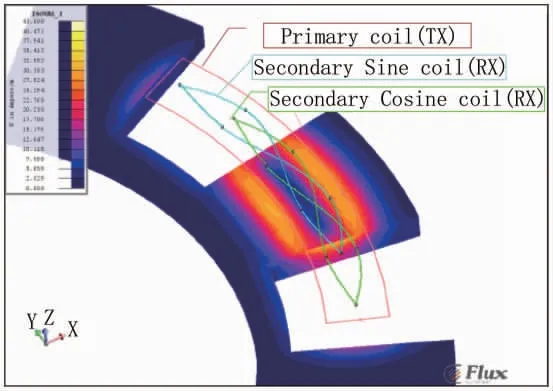

涡流传感器是测量电机转子绝对角度位置的磁电非接触式传感器,能够在任意时刻测量出被测物体的位置信息。如图7所示,PCB是由初级励磁电流线圈和接收涡流磁场的次级线圈组成。初级线圈连接某固定电容值的电容,由PCB上的集成芯片驱动产生2~4MHz的高频电流信号,从而形成振荡电路。该高频振荡电路在初级线圈附近产生了变化的磁场,与次级线圈互感耦合。

图7 涡流传感器工作原理示意图

如图8所示,次级线圈由两组独立绕组组成,分别产生Sine和Cosine互为90°电角度相位偏移的输出电压信号。为了产生与转子角度位置成Sine和Cosine函数的信号输出,绕组也必须以Sine和Cosine波形几何形状绕成。当电导性的信号轮从绕组线圈经过时,在信号轮上就会产生涡流,该涡流产生的反向磁场能够被两组独立次级线圈探测到。当转子角度变化时,就会随之输出相应的Sine和Cosine电压信号。

图8 涡流传感器初级线圈与次级线圈

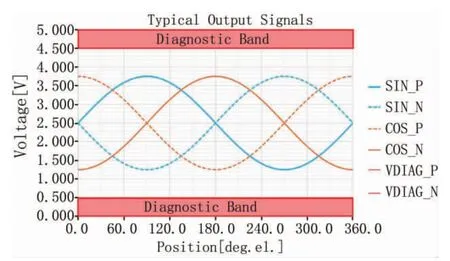

该涡流传感器提供Sin+,Sin-,Cos+和Cos-差分形式的输出,差分形式能够有效消除来自输出端共模形式的噪声干扰。图9为典型的传感器输出信号。

图9 涡流传感器输出信号

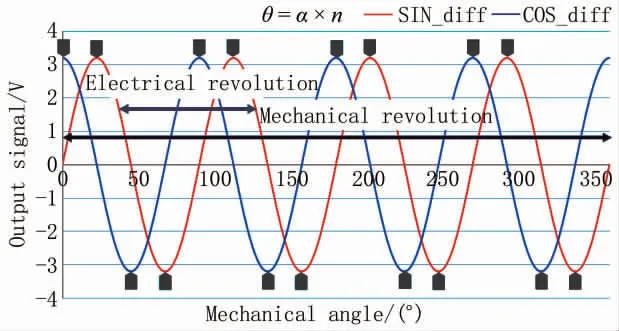

涡流传感器转子信号轮齿数n即为极对数,成比例地影响传感器信号输出频率。即传感器输出信号的电角度θ与转子的机械角度α存在以下关系,如图10所示。

图10 极对数n=4输出信号

2.3 输出信号的处理

传感器输出的原始信号需要进一步处理,才能得到转子角度及满足精度要求。首先是芯片内部对输出信号的处理,如图11所示,分别先后经过调制解调,自动增益控制,高压输出防护等优化输出信号Sin+,Sin-,Cos+,Cos-。

图11 涡流传感器集成芯片IC功能示意图

随后,输出信号Sin+,Sin-,Cos+,Cos-进一步需经过ECU处理,得到差分信号Sindiff及Cosdiff,以消除输出信号端的共模信号噪声及传感器装配过程中产生的误差,从而提高传感器最终输出精度。ECU中信号处理流程图如图12所示。

图12 ECU输出信号处理流程图

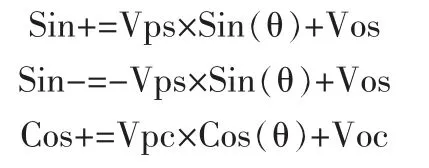

单端输出信号Sin+,Sin-,Cos+,Cos-可表示如下:

式中:Vps,Vpc——分别为单端输出信号Sin+(Sin-)和Cos+(Cos-)的幅值;Vos,Voc——分别为单端输出信号Sin+(Sin-)和Cos+(Cos-)的偏置电压;θ——转子的位置角度。

最后,转子的位置角度可按如下公式计算得到:

3 涡流传感器误差的产生及控制

由于设计原理,生产制造、装配因素的影响,传感器不可避免地会产生各种误差。对于涡流传感器来讲,误差主要来自于两部分,其一是芯片本身存在的一些如迟滞误差、非线性误差、偏移误差等,该部分误差绝大部分可通过芯片内部信号处理及编程校准消除掉,对传感器最终输出精度影响不大。其二是来自于传感器生产制造及装配过程中产生的形位误差,从而对精度造成比较大的影响。

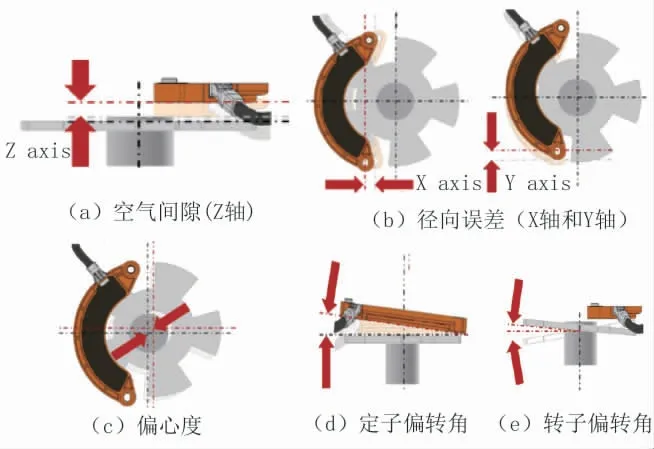

涡流传感器形位误差对输出精度主要影响如下(图13)。

1)传感器定子与转子信号轮之间的空气间隙 (Z轴),如图13a所示,主要来自于制造、装配误差及车身运行时产生的振动误差。

2)传感器定子在转子信号轮径向产生误差(X轴和Y轴),如图13b所示,主要来自于制造、装配误差及车身运行时产生的振动误差。

3)传感器转子信号轮与电机转轴之间的离心度,如图13c所示,主要来自于装配时间隙配合产生的误差。

图13 涡流传感器机械形位公差示意图

4)传感器定子相对转子信号轮的偏转角度,如图13d所示,主要来自于传感器的装配公差。

5)传感器转子信号轮相对于定子的偏转角度,如图13e所示,主要来自于制造、装配误差以及长时间运行带来的磨损,导致转子信号表面不平。

具体带来的精度影响,可通过仿真计算或实际样品测试确定。在传感器的设计、制造及装备中,必须严格控制上述机械形位公差,才能获得高精度,满足应用需求。

4 涡流传感器的应用

前文介绍了电磁式涡流传感器的机械构成、工作原理、误差产生及控制。目前,涡流传感器主要应用于GEELY在研的混合电动汽车永磁同步电机上,将电机转子的角度位置信息反馈给PCM控制单元,从而高效地控制电机转子的运行。

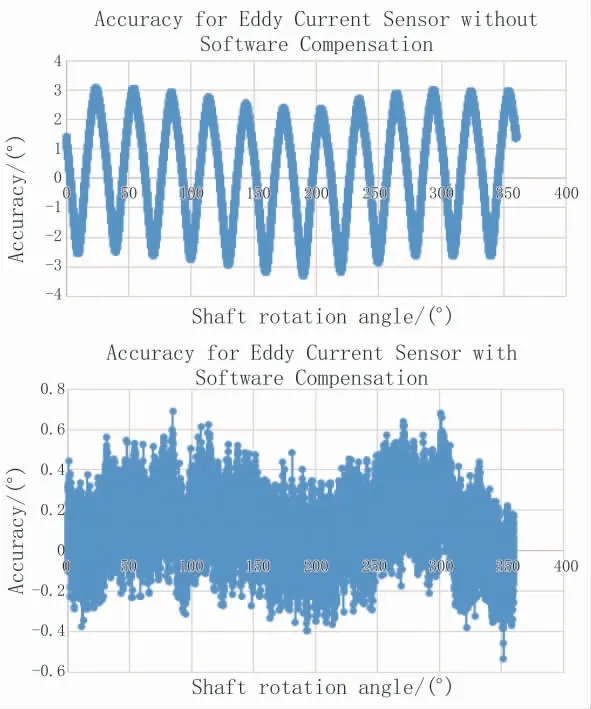

在涡流传感器与电机组装时,由于装配精度的误差,实际很难保证完全一致性和绝对的准确性,导致电机零位和传感器零位之间的偏移。需要通过软件角度对零位误差进行补偿,从而消除传感器自身零位与电机零位之间的偏移误差。

经测试,若不经过软件的校准补偿,这种涡流传感器的精度只能达到±5°,经过软件补偿校准后,精度可达到±1°,如图14所示。

图14 涡流传感器的精度对比有软件补偿和无软件补偿

5 结语

通过磁电式涡流传感器的机械构成及工作原理,分析传感器的车载应用时的误差产生原因、构成及控制。该传感器主要应用于电动汽车永磁同步电机上,由于其具有精度较高、可靠性高、一定的抗干扰性、结构简单、能耗较低、能满足汽车安全等级ASIL C要求等优点,在汽车领域具有广泛的应用前景和潜力。