某微卡后桥壳焊缝开裂问题处理

张翠

安徽江淮汽车集团股份有限公司商用车研究院,安徽合肥 231200

0 引言

后桥壳总成主要由上下桥壳、轮毂轴管、钢板弹簧导向座、加强环、后盖等组成。桥壳是安装主减速器、差速器、半轴、轮毂和悬架的基础件,起着支承并保护主减速器、差速器和半轴的作用。同时,它又是行驶系的主要组成件之一,承受汽车质量,使左、右驱动车轮的轴向相对位置固定。汽车行驶时,承受驱动轮传来的各种作用力及反作用力力矩,并通过悬架传给车架。对整车承载和力的传递起至关重要的作用。某微型卡车在开发验证时出现了桥壳半轴套管焊缝开裂的问题,对整车的安全性能产生了极坏的影响。为此,文中针对此问题,提出了改进方案,并通过了试验验证,最终解决了开裂问题。

1 故障现象

试验人员在对新车进行验证时,车辆行驶过程中突然听到有异响随后车辆歪斜,停车排查发现:后桥桥壳左侧方管与圆管焊接位置整体断开,半轴连同轮胎脱出,整车动力中断,无法正常行驶。

2 故障调查

故障发生后相关人员立即开始对试验车辆出现故障的原因进行排查,通过对出现故障试验车辆的试验路况、试验载荷情况及故障件情况着手调查,逐步排查确认出现故障的原因。

2.1 试验路况

整车验证路况按整车设计验证需求包含磨合、高速环道、耐久道路、山区道路、一般道路、城市道路等。试验道路设置建设按国家标准修建,符合汽车试验道路验证需求,故障发生在耐久道路验证时,属于试验验证过程中存在的正常情况。

2.2 试验载荷

故障车辆的整车试验载荷按整车设计要求,满载载质量3 195 kg(含整车质量),进行可靠性验证,试验载荷采用多个的沙袋均匀分布在货箱内部,不存在载荷分布不均的现象,由此确认试验载荷装配符合设计要求。

2.3 故障件分析

2.3.1 失效件检测

对失效件材质、硬度进行检测,桥壳材质Q460、半轴套管材质45号钢,检测结果符合材料要求。半轴套管图纸要求硬度为180~220HB,实际测得的硬度为205HB,硬度符合图纸设计要求。

2.3.2 失效件分析

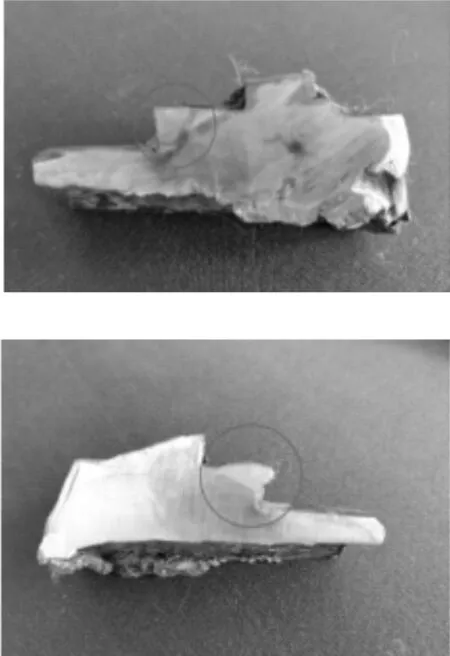

对失效件进行分析,发现该后桥壳在组焊上下桥壳时错边量超差(标准要求1.5 mm,失效件2.6 mm),如图1所示。通过对半轴套管失效件焊口切割分析,半轴套管上方与桥坯焊缝符合工艺要求,半轴套管下方与桥坯焊缝熔深为60%左右(环焊缝工艺判定标准为100%熔深),如图2所示,焊接强度不合格。

图1 桥壳焊缝错边示意

图2 半轴套管上方与桥坯焊缝切口示意

从失效件可以看出半轴套管与下桥坯接触面断口平齐,断面处由无数发亮的小平面组成,并且断裂处无明显的宏观塑性变形和疲劳裂纹。焊缝在较大的冲击载荷作用下,应力比较集中,因此失效形式为较大的冲击载荷下发生脆性断裂。脆性断裂几乎没有亚稳扩展阶段,并且有断裂快等特点,从该失效件断裂方式可确定焊缝强度明显不足。由此故障件分析可知,焊缝开裂的原因主要是焊接工序出现问题导致。

2.3.3 人-机-料-法-环分析

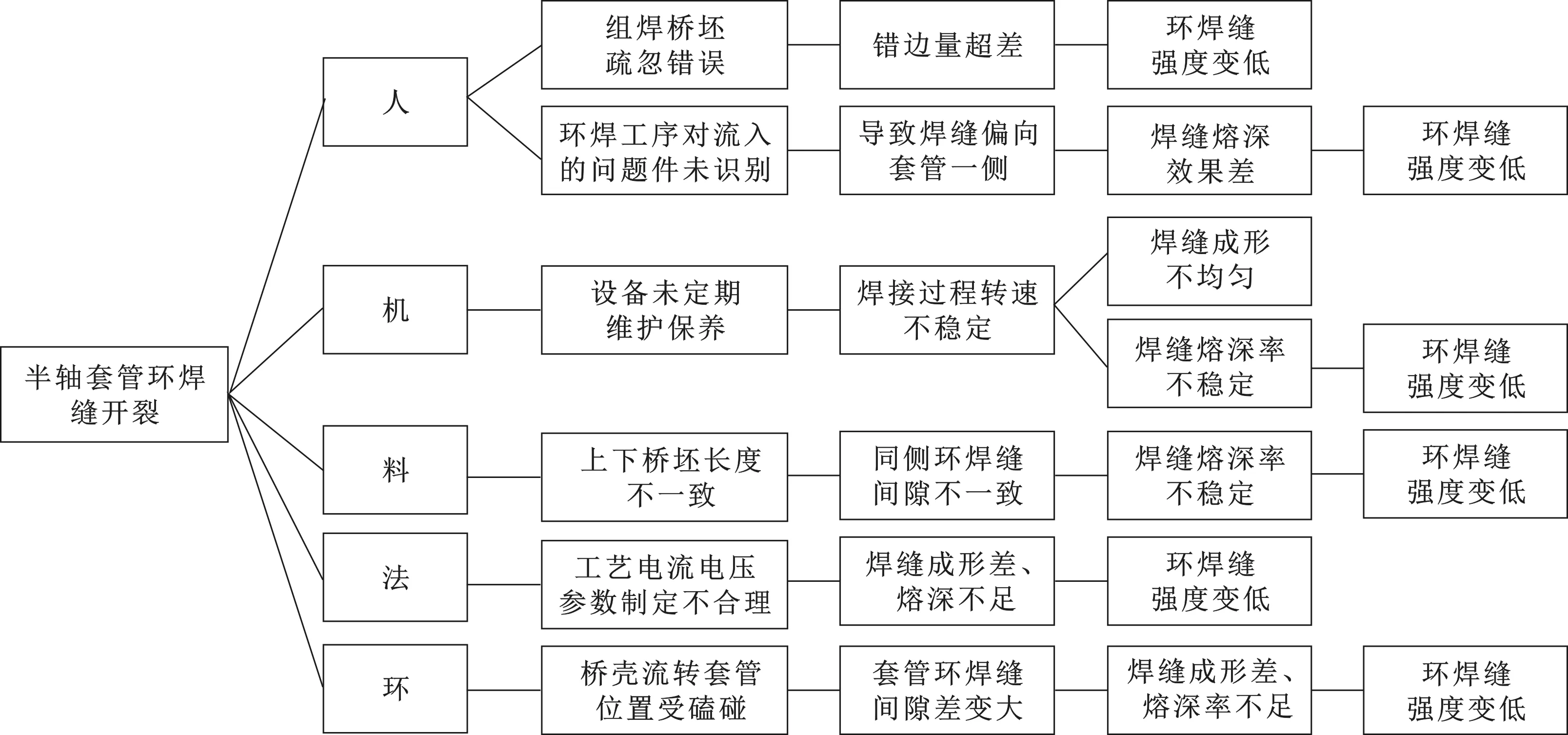

对桥壳焊接工艺进行“人-机-料-法-环”各个方面的深入分析,找到半轴套管断裂的原因,其分析结果如图3所示。

图3 半轴套管断裂分析树状图

由图3的断裂分析可排除机械设备、物料、焊接方法,环境等因素,确定焊缝强度降低开裂的原因为组焊工序人员的操作失误导致故障件错边量超差,原因主要有:

(1)由于操作者按上桥壳焊缝调整焊枪位置,导致焊接下桥坯时焊枪未处于桥壳与半轴套管中心,焊缝偏向套管一侧;

(2)环焊工序人员未对深入的问题件进行识别,且未对故障件进行隔离,直接将上下桥壳与半轴套管环焊,从而导致环焊强度变低。

2.3.4 故障在现

策划模拟还原失效件焊缝状态,通过调整焊接参数、组焊、环焊工艺参数等,焊接后桥壳总成,尽可能使焊接的后桥壳总成与失效件状态一致,通过台架试验验证模拟件断裂的状态。

台架试验结果表明:台架试验进行到48万次时,桥壳环焊缝位置即出现断裂。理论上桥壳台架试验失效部位一般在板簧座附近。此模拟件台架试验失效部位模式和故障件失效位置模式一致,从而验证故障壳原因分析合理。

3 原因确认

由于上下桥壳与半轴套管组合焊接时按上桥壳焊缝调整焊枪位置,而组焊上下桥壳时由于操作不当使上下桥壳错边量又存在超差(标准要求1.5 mm,失效件2.6 mm)如图4所示,导致下桥壳与半轴套管组焊时焊枪未处于桥壳与半轴套管中心,半轴套管下方与桥桥壳焊缝熔深为60%左右(环焊缝工艺判定标准为100%熔深),焊接强度降低,在冲击载荷的作用下发生脆性断裂,由此确认故障原因为:组焊上下桥坯时错边量超差,导致上下桥壳与半轴套管组合焊缝强度不足,在冲击载荷的作用下焊缝发生脆性断裂。

图4 上下桥壳错边量超差示意

4 整改措施

4.1 临时措施

(1)对失效后桥进行更换,失效件退回分析;

(2)排查现有库存桥壳,对桥壳与半轴套管环焊搭接量及焊缝熔深率进行检验,半轴套管熔深率100%,符合技术要求;

(3)根据故障件生产批次号对该批次产品进行追溯查询,确认是否存在问题,并对存在问题的及时处理。

4.2 改进措施

(1)制作防焊缝错边工装,组焊前将工装卡在焊缝位置组焊桥坯 ,控制预防错边超差;

(2)制作套管环焊缝通止规,桥坯组焊过程使用通止规对上下坯焊缝进行检验,确保焊缝宽度符合图纸要求(1.2~2.2 mm);

(3)优化半轴套管环焊工艺,焊接前旋转桥壳对焊枪位置100%确认,确保焊丝处于桥坯与半轴套管中间;

(4)固化工艺文件,工艺文件增加焊缝理论位置监控项,以保证焊后件的检查、监控;(5)加大对该序工艺执行检验监察力度,桥壳组焊并做到100%自检,桥壳组焊过程对单侧错边量大于1.5 mm的按不合格品处理;

(6)下道工序做到100%对上道工序的检验,实施上错下不收原则;

(7)季度对半轴套管环焊处进行切块检验焊缝熔深率。

4.3 预防措施

(1)制作半轴套管环焊缝工装,组焊后对半轴套管与桥坯间隙进行确认;

(2)检验员、工艺员对半轴套管环焊缝间隙进行不定期抽检;

(3)提高对半轴套管环接处切块进行焊缝熔深率检验频次,由原半年每次提高为季度每次;

(4)检验员按《抽样检验方案及接收准则》中要求另外加严抽检比例,对半轴套管环焊缝进行检验确认。

5 效果验证

5.1 工艺验证

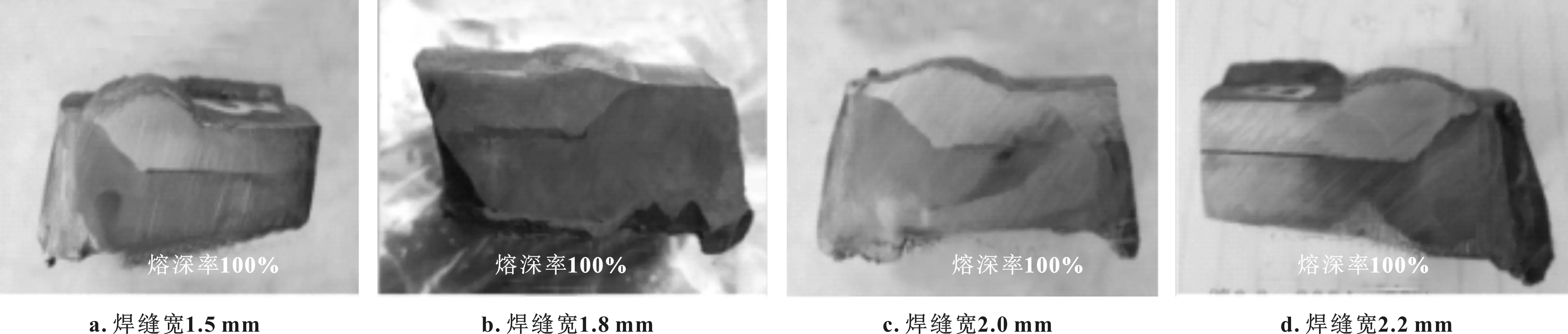

组焊桥壳下线,对焊缝宽度进行检验,确保焊缝宽度一致性(均保证1.5~2.2 mm),符合要求工艺以及图纸要求,焊缝宽度分别按1.5、1.8、2.0、2.2 mm控制环焊半轴套管,对桥壳组焊的缝宽度熔深率进行验证,验证结果表明熔深率均可达到100%,如图5所示。

图5 不同焊缝宽度下的熔深率

5.2 OTS台架验证

OTS台架验证情况如下:整改后的桥壳按设计载荷进行台架试验,3台桥壳疲劳试验分别进行81万次、82万次、85万次(中值大于80万次)均未出现损坏,垂直弯曲强度后备系数6.8、6.5、6.7(大于6),刚性试验变形量1.2、1.1、1.0 mm(不超过1.5 mm),桥壳垂直弯曲刚性、垂直弯曲静强度和垂直弯曲疲劳试验满均满足QC/T 53《汽车驱动桥台架评价指标》标准要求。

5.3 可靠性验证

整改后的样件基于整车进行可靠性验证,同一平台后桥配不同动力车型装在整车进行可靠性验证,整车分别按设计满载质量,进行高速环道、耐久道路、山区道路、一般道路,城市道路等路况进行验证,累计验证里程为263 625 km均未出现问题,强化路累计验证里程39 260 km无问题,满足整车使用需求。

5.4 市场验证

为将该产品进行充分验证避免市场风险,将匹配同桥壳平台后桥的整车在市场进行小批量验证,共计投放218辆;依次记录整车底盘号,并对投放市场的产品进行实时跟踪。实时了解样件状态。同时通过DMS系统监控后桥故障反馈情况,通过近两年的跟踪检测未反馈桥壳环焊缝开裂故障,由此确认整改措施有效。

6 结论

(1)后桥桥壳开裂问题,需先从整车承载、使用路况、样件失效模式等方面全面系统排查;

(2)故障分析时,应全面分析系统考虑,确保原因分析准确合理;

(3)问题整改时,针对问题措施要切实有效,杜绝此类问题再次发生,效果验证需充分。