复杂形状头部长杆类活塞杆锻件的成形

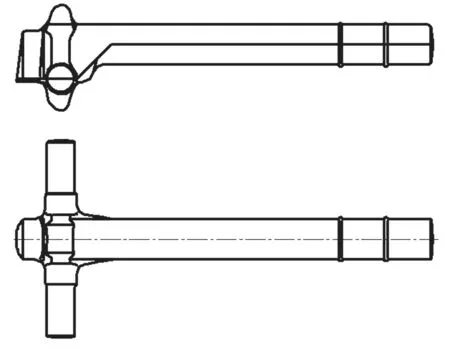

复杂形状头部长杆类活塞杆是某机型的关键结构件,材料为30CrMnSiNi2A,锻件净重245kg,外形结构极其复杂,如图1 所示。锻件须经锻荒+模锻的方法成形,从前期生产过的长杆类锻件的实际成形情况来看,容易出现的主要问题是:在锻荒过程中头部与杆部易脱节,从而严重影响后续模锻成形效果;第一火生产时,荒形无法与模具型腔完全接触,给定位带来不便。除此之外,锻件头部形状较为特殊,给荒形的制定带来了极大的挑战。同时,锻件也容易出现表面折叠、夹伤以及未充满等缺陷,产品合格率低。

某工程地块占地面积约37756.61m2,目前主要为拆迁用地。项目由9栋13个单元22~23层高层建筑及1~4层底商及一栋独立商业组成。地下室均为2层。1#~7#楼突出外墙的线条及构件较多,结构复杂,采用何种外墙涂料至关重要。

方案制定

荒形设计

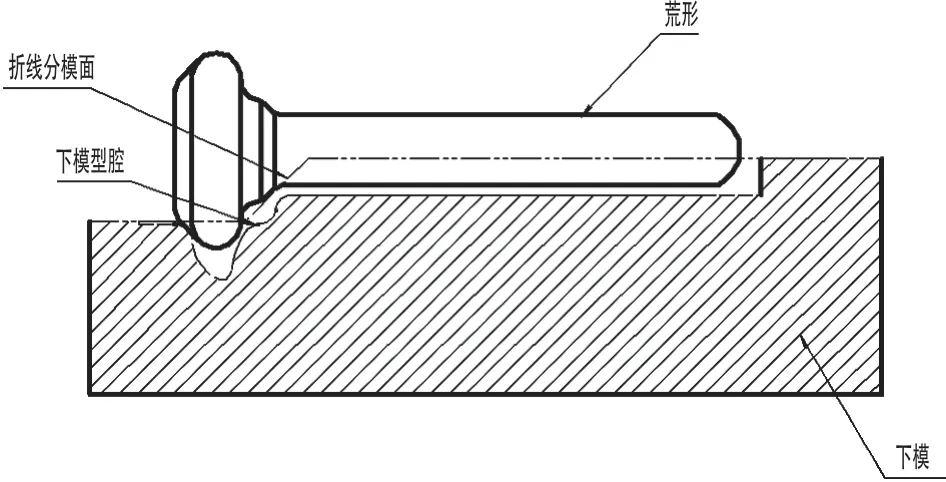

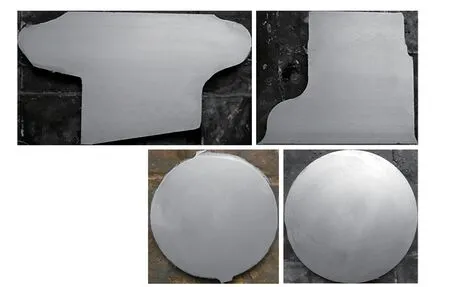

荒形设计见图2,设计特点:将荒形头部设计成“圆盘”形,一方面考虑锻件此处的实际形状,另一方面减少锻荒难度,如若换成拔长,不仅操作不便,而且尺寸难以掌控,与此同时荒形过渡处难以圆滑。

模具设计

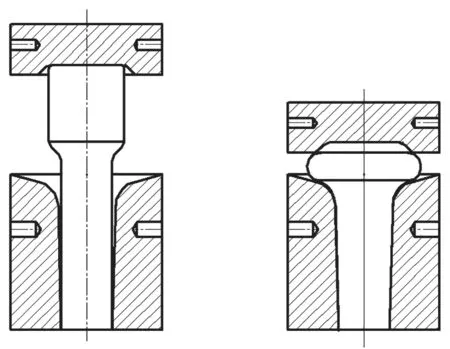

模具设计见图3,设计特点:采用折线分模面,主要是结合锻件实际形状,均衡上下模的变形程度,便于模锻充满成形,同时可以保证荒形与下模型腔更好地接触,便于模锻第一火次的定位。

实际生产过程

主要工艺流程

工艺流程为:下料→机加(倒角)→锻荒→模锻→热处理→机加(毛边)→理化→酸洗或吹砂→打磨→机加(探伤面)→探伤→补全标刻→终检→入库。

锻造生产过程

③为了防止锻件单面垫坑较大,模锻火次间生产时,将上下模颠倒着来回使用,即这火次凸锁扣一扇在上模,下火次便将其放在下模。

Fenton反应是一种十分有效的工业废水处理工艺,通过Fenton反应可以大幅度提高废水的可生化性,加药量和废水的pH值对反应效果有着较深的影响。研究表明[1],烟草废水芬顿反应在pH=2.8、m(H2O2):m(COD)=3:1、n(H2O2):n(Fe2+)=5:1时效果最佳,H2O2过多过少都会影响COD的去除效果,Fe2+含量过低催化产生·OH不足,反应效果不佳。

⑵模锻生产过程。

1.10 鼠龄对按蚊吸血影响 统计饥饿按蚊在23℃环境中叮吸3只3周龄和1只14周龄的KM小鼠7.8 min后的吸血率,并以吸血率和鼠龄为参数做统计学分析。

2012年1月,国务院发布了《关于实行最严格水资源管理制度的意见》(以下简称《意见》),这是继2011年中央1号文件和中央水利工作会议明确要求实行最严格水资源管理制度以来,国务院对实行这项制度作出的全面部署和具体安排,对于解决中国复杂的水资源问题,实现经济社会的可持续发展具有重要意义和深远影响。为详细了解《意见》的出台背景和意义,本刊约请水利部副部长胡四一进行了权威解读。

2)注意事项:在胎模镦粗过程中,严格控制胎模的镦粗程度,确保荒形头部尺寸。在最后一火的杆部拔长工步完成之前,校直杆部。

针对性教学包括了两个方面:一方面,要按照学生的能力特点进行有针对性的教学。例如对思维能力强、阅读能力强的学生要考虑加强教学难度,着重于挖掘学生的能力,培养他们形成良好的学习习惯,充分调动他们的好奇心和求知欲;而对学习能力较弱,对语文阅读没有学习兴趣的学生则应该先激发他们对阅读的兴趣,最大限度地激发他们渴望获取知识和追求成功体验的信心,然后再进行阅读引导。另一方面,不同的教学内容也需要按照不同的教学方式进行教学。例如枯燥乏味的文章可以通过加入多媒体影像技术让文字变得生动,一些有故事性的文章则可以采用情境再现的教学方式,使学生融入情境当中。

锻造设备:快锻机。工装:专用胎模。胎模预热温度:250 ~350℃;预热时间≥12h。加热规范:1130(1100)℃±20℃加热90min,锻荒二火及三火高温区加热温度为(1100±20)℃,终锻温度≥850℃。坯料转移时间≤45 秒。冷却方式:堆冷。锻荒工步见图4、图5 和图6。

1)注意事项。

锻造设备:对击锤。模具预热温度:250 ~350℃,预热时间≥12h。加热规范:1130(1100)℃±20℃×60min,模锻二火及三火高温区加热温度为(1100±20)℃;终锻温度≥850℃;坯料转移时间≤45 秒。冷却方式:堆冷。

①在进行模锻第一火生产时,先轻击2 ~3 锤定位,后重击成形,防止剧烈变形引起夹伤缺陷。

②为了减少锻件表面氧化皮垫坑量,在每火次的生产时,先锤击1 ~2 锤后将锻件迅速从型腔内取出,快速用风枪吹净下模型腔内的氧化皮,随后立即将锻件放回型腔内继续进行锻造。

⑴锻荒生产过程。

国际数学教育大会(International Congress on Mathe- matical Education,简称ICME)是ICMI直接主办的国际会议,是全球规模最大、水平最高的数学教育的学术大会.

④每火次锻造完成,气割毛边并且吹砂后,仔细对锻件进行打磨,特别是模锻第一火后大头与杆部的过渡处,以确保后续火次锻造的顺利进行。

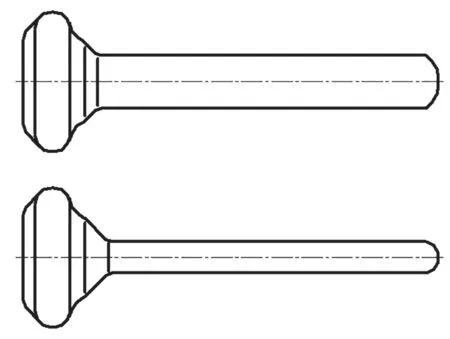

1)荒形特点:采用胎模镦粗荒形头部的方法,一方面比较准确地控制住了荒形尺寸,更重要的是保证了荒形大头与杆部的同轴度在比较理想的范围内,即避免了前面所提到的荒形尺寸脱节问题。胎模的固有形状确保了荒形头部与杆部过渡圆滑,后续模锻时避免了锻件在该处产生的折叠及夹伤缺陷。胎模镦粗大大降低人工拔长的难度,提高了锻荒效率。

⑶热处理及后续理化检测。

锻件经正火+回火处理后,进行机械性能、金相和超声波探伤检查,其数据结果见表1,组织照片见图7 和图8。

项目总结

针对此类锻件的成形问题,可从以下几个方面进行考虑:

⑴合理设计荒形尺寸,减少锻荒难度,从而精确地控制荒形质量;

⑵明确锻荒工步,必要时借助专用工装,减少人为因素引起的偏差,避免模锻成形过程中易出现的夹伤、折叠及局部充不满等表面质量问题;

⑶结合锻件实际形状,合理地设计其模具形状,均衡上下模变形程度,保证模锻开始时锻件荒形在模具型腔中的定位效果。

结束语

本文以长杆类活塞杆锻件为对象,把快锻机及对击锤作为主要锻造设备,结合创造性工艺方案的实施,实现了此类复杂锻件的充满成形,同时满足了锻件的表面质量和性能等各方面要求,极大提高了新品试制件的一次性合格率,更关键的是此工艺方案科学合理,便于现场操作,提高了生产效率,可用于实际生产。