中厚钢板万瓦级光纤激光焊接技术研究现状*

蒋宝, 黄瑞生, 雷振, 曹浩, 孙谦

(哈尔滨焊接研究院有限公司,哈尔滨 150028)

0 前言

随着船舶、核电等领域的快速发展,对中厚钢板的焊接提出了更高的要求。目前国内中厚钢板的焊接主要采用窄间隙弧焊,其中以窄间隙埋弧焊和窄间隙TIG为主,也有窄间隙激光焊的应用探索[1]。相对于传统弧焊方法,窄间隙弧焊可明显地减少焊接道数,能在一定程度上减小焊接变形并提高焊接效率;此外,窄间隙激光填丝焊[2]和窄间隙激光电弧复合焊[3]也是中厚钢板焊接的重要研究方向。但无论是窄间隙弧焊还是窄间隙激光焊,由于需要多层填充,均难以满足更高效率的焊接需求。

近年,万瓦级高功率激光焊接已成为国际上热门的前沿焊接技术之一,利用万瓦激光的超高功率密度,可获得具有更大深宽比特征的焊缝,相同板厚条件下,采用万瓦级激光焊接可在很大程度上减少焊道层数,从而降低层间清理次数并减少不必要的坡口加工等,可极大提高焊接效率,特别是在中厚钢板的焊接中具有高效优质焊接技术优势。因此,万瓦级激光焊接技术的研究,对于解决国内舰艇、核电等重大领域中厚板优质高效加工具有重要的科学意义及应用价值。文中对相关万瓦级光纤激光焊接技术的国内外研究现状进行了汇总分析,主要涉及相关技术特点、熔池行为特征、羽辉物理特性、焊接缺欠的抑制以及焊接工艺的开发应用。

1 万瓦级激光焊接技术特点

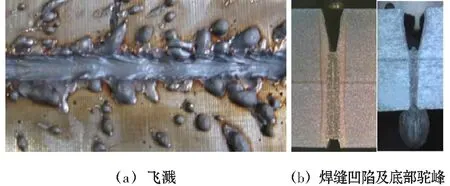

万瓦级激光焊接工艺窗口更窄,因为相比千瓦级激光焊接,万瓦级激光功率密度更高(其激光束功率密度可达1×107~1×108W/cm2),焊接热过程更加复杂,极高的激光功率使得材料在极短的时间内被加热、熔化并发生剧烈的汽化,焊缝熔池金属蒸发更加剧烈,焊接过程不易控制,特别是熔透时很难达到一个稳定状态,易出现表面塌陷及底部驼峰。万瓦激光焊缝成形及常见缺陷[4],如图1所示。此外,由于焊接羽辉对激光的屏蔽作用会随激光功率的增大而急剧增强,因此万瓦激光焊接过程中产生的大量羽辉,会对入射激光产生强烈干扰,降低激光能量传输的稳定性,进而导致焊接过程稳定性变差。

图1 万瓦级激光焊接常见缺欠

2 万瓦级激光焊接熔池行为及羽辉特性研究进展

2.1 万瓦级光纤激光焊接熔池行为研究现状

万瓦级激光焊接过程中,飞溅等焊接缺欠的产生与焊接熔池的行为密切相关,特别是激光匙孔的剧烈波动直接影响到焊接过程的稳定性。激光匙孔纵截面形态,如图2所示。因此,国内外学者对匙孔的动态行为作了较多研究,常用方法包括高速成像技术、实时X射线检测及“三明治”观测法,其中三明治法能够比较直观的观测到匙孔内部状态,是匙孔特性研究的主要手段之一。

图2 激光匙孔纵截面示意图

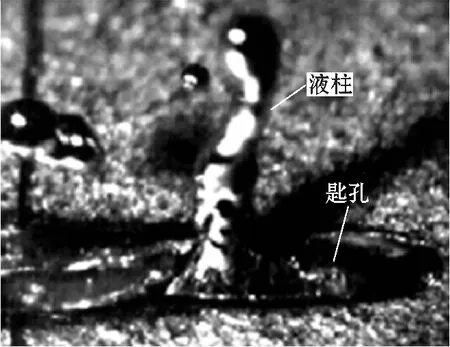

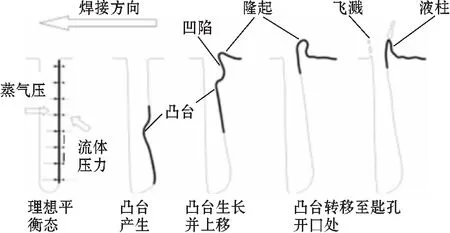

有关研究指出,在非穿透状态下,当激光功率相对较低时(20 kW以下),飞溅主要在匙孔后沿产生,且其前期形态主要为后沿隆起的金属液柱[5-6],形貌如图3所示。对于匙孔后沿液柱的产生,Li等人[7]通过“三明治”观察方法分析了其形成过程,如图4所示。作者指出,后沿液柱的产生主要与匙孔内壁形成的“凸台”有关,其中后壁“凸台”在粘性摩擦力的作用下不断向上转移,当其转移至匙孔开口处时向上隆起并形成液柱。此外,李时春还指出,由于凸台下面压力较低且不受激光直接照射,部分蒸气沿着匙孔前沿向下流动,在匙孔底部遇到向上喷发的蒸气时便会产生蒸气涡流,而这会导致熔池金属的不规则运动,同时会在匙孔后壁产生气化波,当气化波在小孔开口处破裂后,往往会伴随有飞溅、液柱产生。

图3 匙孔后沿液柱形貌

图4 匙孔后沿产生液柱并形成飞溅的过程

也有报道指出,当激光功率超过20 kW后,飞溅主要产生位置会有所改变。比如,冯立晨[8]在激光功率增加到30 kW时观察到匙孔前沿区域产生液柱及飞溅的概率明显增加。但是,作者并没有对匙孔边沿不同区域产生金属液柱概率不同的原因、液柱演变规律等给出规律且详细的认识。

同样基于“三明治”观察法,Zhang等人[9]从匙孔内部受力角度,对全熔透焊接时焊缝下表面飞溅的形成原因进行了研究,如图5所示。研究指出,底部飞溅产生的关键驱动力是蒸气流的高速运动所产生的粘性摩擦阻力。基于上述分析,Zhang等人[10]指出焊缝上下表面产生的较多飞溅,从而造成焊缝填充不足是焊缝表面产生凹陷的原因之一。

图5 万瓦激光熔透焊接小孔及底部飞溅形成示意图

对于焊缝底部驼峰的产生,陈根余等人[11]认为匙孔前壁产生的“凸台”对底部驼峰的形成有重要影响。此外,有研究指出,通过施加电磁场可在一定程度上减少背面驼峰的产生,而Qi等人[12]从熔池金属流动方面解释了中厚板万瓦级激光焊接过程中,外加电磁场如何防止焊缝根部下垂和脱落,研究指出电磁力通过减弱对焊缝背面液体的静压力来补偿表面张力的不足,从而改变熔池金属的流动性,在表面张力和电磁力的共同作用下,高功率激光熔透焊接时的稳定性得以提高。然而,采用“三明治”也有一定的局限性,因为是与高温玻璃贴合,匙孔没有形成完全的闭环,其受力状态也会与实际焊接时的状态存在一定差异。

2.2 万瓦级光纤激光焊接羽辉特性研究现状

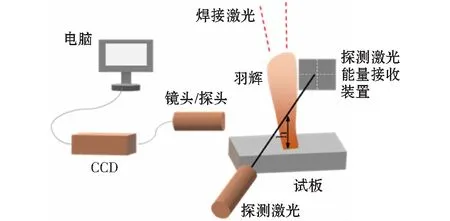

高功率激光焊接时,焊接羽辉会对入射激光产生折射和散射等作用,大幅降低到达工件表面的激光能量,导致焊接熔深无法达到预期的深度,且对焊接过程的稳定性以及焊缝质量有着较大影响。因此深入了解万瓦级激光焊接时羽辉特性及其对焊接过程的影响机制具有重要意义。目前,对羽辉的研究主要是利用光谱仪、激光探针及高速成像技术等手段、并从羽辉温度、电子密度及其对入射激光的折射率和衰减系数等方面[13-14]进行分析,常用方法如图6所示。

图6 常用羽辉分析装置示意图

由于试验所用探测激光的波长通常与焊接激光不同,在计算焊接激光能量的衰减率时,需要将探测激光能量的变化值转换成焊接激光能量的衰减系数,常用的转换公式[15]如(1)式所示。

Qext∝Im[(m2-1)/(m2+2)]λ-1

(1)

式中:Qext为羽辉对激光能量的吸收系数;m为羽辉对激光的复折射率;λ为激光波长。

基于上述分析方法,研究人员在激光功率为10 kW时测得匙孔上方局部羽辉对入射激光能量的衰减系数小于5%[16],而激光功率增加到15 kW和20 kW时为12%左右[17-18];并通过羽辉辐射的光谱信息测得其电离度均小于2%。然而在实际焊接过程中由于激光光斑大小、焦点位置、保护气体、焊接母材、测量位置和探测激光波长的不同,特别是焊接羽辉的非规律性波动导致测量的结果会存在一定差异。因此,如何有效定量分析羽辉的组分及其对激光能量的影响,对相关物理和化学现象的研究有待进一步加强。此外,如何消除羽辉对激光能量的影响,也是万瓦激光焊接的一个重要研究方向,主要手段有侧吹法、局部负压法[19]和真空法[20]。

3 万瓦级激光焊接缺欠抑制研究进展

由于焊缝表面凹陷及底部驼峰的产生,严重影响了万瓦级激光焊接技术的发展。因此对相关缺欠的有效控制,对推动万瓦级激光焊接技术的发展具有重要意义。目前对相关缺欠的抑制方法主要有电磁支撑系统、改变焊接姿态、底部气压法及焊缝背面强制成形。

为了防止熔池下垂和脱落并增加焊缝熔深, Avilov等人[21]利用“感应电磁焊接熔池支持系统”,成功抑制了底部驼峰的形成,为该技术提供了理论依据。英国曼彻斯特大学Guo等人[22]则通过横焊方法有效防止了焊接过程中由于重力作用造成的熔池脱落,并在激光功率13 kW时实现了13 mm厚S700钢全熔透焊接,焊缝质量良好。关于高功率光纤激光聚焦性能对焊接性的影响,大阪大学Matsumoto等人[23]进行了首次研究,指出高功率激光焊接厚板时,长焦深更有助于获得良好的焊缝。陈飞等人[24]则基于底部气压法在激光功率为16 kW条件下焊接20 mm厚316L不锈钢时成功抑制相关焊接缺欠的形成。陈根余提出了一种抑制万瓦级激光焊接表面塌陷的方法,通过在焊接过程中同步将金属颗粒输送到熔池中,可补足部分飞溅产生时材料的流失,减少焊缝塌陷的产生;此外侧吹保护气体可较好抑制了钉子头焊缝和上表面飞溅的产生[25]。

万瓦级激光焊接时,会产生深层气孔。Kawahito等人[26]用10 kW光纤激光焊接304不锈钢时,发现超高功率激光深熔焊接时气孔会在匙孔中下部产生,并指出焊接速度低于3 m/min时,改变光斑直径不能有效减少气孔的产生。大阪大学Minhyo等人[27]通过研究指出,同CO2激光和YAG激光焊接时气孔仅在未熔透焊缝中大量出现不同,高功率光纤激光焊接中厚板时,即使在全熔透情况下焊缝也会出现大量气孔,通过对气孔成分分析,指出气孔是由从焊缝背面进入匙孔的空气引起的。在未熔透情况下,赵琳等人[28]研究了20 mm低碳钢光纤激光焊接过程中工艺参数对小孔型气孔、热裂纹和飞溅的影响,指出随着焊接速度的增加,焊缝气孔和热裂纹倾向降低;零离焦时,气孔倾向最大。Sun等人[29]指出10 kW光纤激光横向焊接304不锈钢时,相对于氩气和氦气,氮气对焊接气孔有更好的抑制效果。

4 万瓦级激光高效焊接工艺研究进展

在实际工程应用中,大部分材料的焊接加工需要实现板材的双面成形。对于中厚度材料,采用传统焊接方法需要多层填充,而采用万瓦级激光焊接技术已经可以实现32 mm厚不锈钢的单面焊接双面成形。但对于更大厚度的材料,目前常采用双面焊接成形。因此,如何实现更大板厚的单面焊接双面成形,是中厚钢板万瓦级激光焊接领域的研究热点之一,包括万瓦级光纤激光自熔焊接工艺及激光-电弧复合焊接工艺。

4.1 万瓦级激光自熔焊接工艺研究现状

Avilov等人在激光功率为10.9 kW和10 kW时实现12 mm和15 mm钢单面焊接双面成形。芬兰拉普兰塔大学Sokolov等人[30]研究了30 kW光纤激光深熔焊接能力,在焊接速度高达2.4 m/min时实现了25 mm厚S355的熔透焊接;而德国IPG公司Grupp等人[31]在相同激光功率下完成了32 mm不锈钢一次焊接成形。大阪大学Katayama等人[32]则利用100 kW光纤激光器实现70 mm厚304不锈钢双面单道焊接成形,焊缝质量良好,其焊缝表面及截面形貌如图7所示。

图7 70 mm不锈钢焊缝形貌

近年随着光纤激光器的快速发展,国内研究人员也已开展了中厚板万瓦光纤激光焊接技术的应用研究。在激光功率为15 kW时,陈根余等人通过横焊加多路侧吹的方法,在焊接速度0.6 m/min时成功实现了18 mm厚不锈钢单面焊接双面成形。对于20 kW级激光焊接,信纪军等人[33]进行了工艺参数波动试验,并获得了20 mm厚不锈钢全熔透焊缝,其焊缝表面形貌,如图8所示。

图8 20 mm不锈钢焊缝表面形貌(P=19 kW)

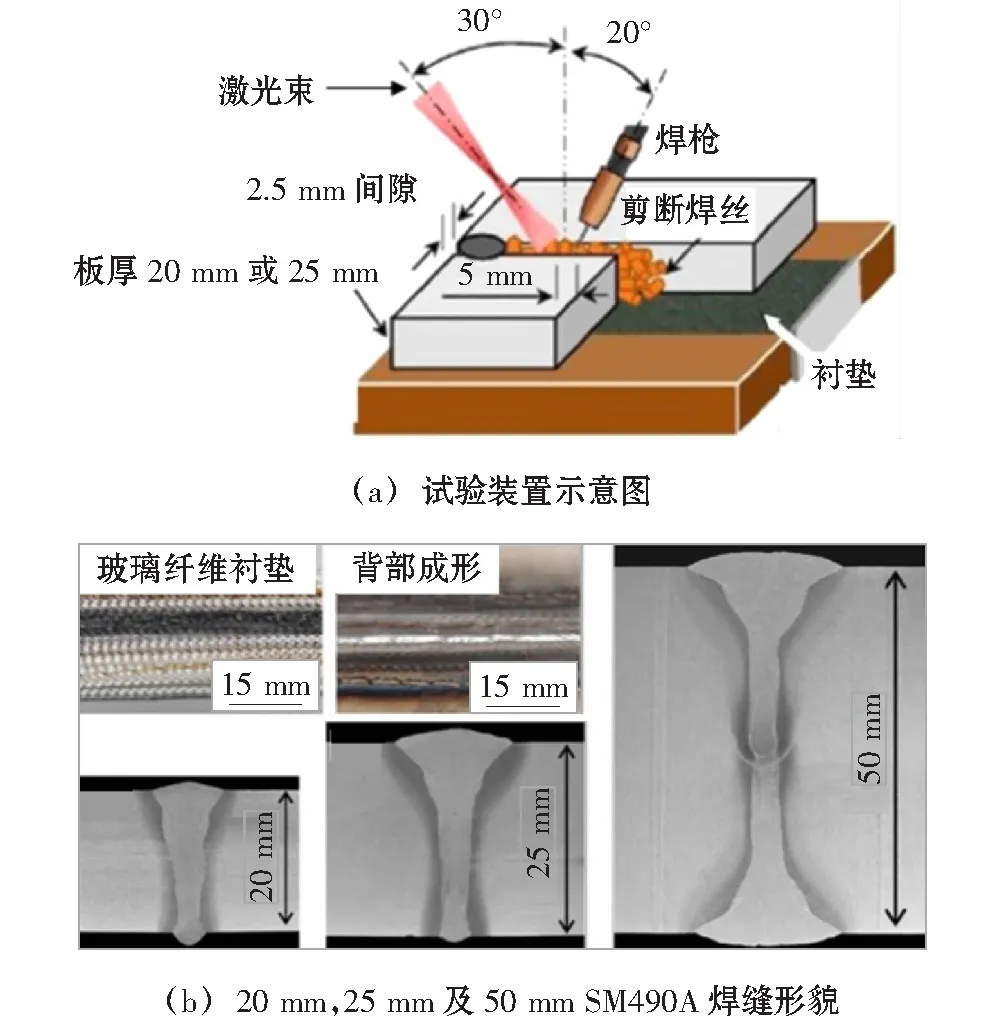

4.2 万瓦级激光-电弧复合焊接工艺研究现状

与激光自熔焊接相比,激光-电弧复合焊接工况适应性强,工程应用范围更广。国外已经对相关焊接技术进行了大量研究,其中圣彼得堡国立海洋技术大学Turichin等人[34]实现14 mm RS E36船用高强钢对接及T形接头单面焊接双面成形;圣彼得堡国立理工大学Turichin等人[35]则利用20 kW激光复合焊接在高达3 m/min的焊接速度下成功实现14 mm X80管线钢一次焊接成形。

图9 试验装置示意图及接头横截面宏观图像

图10 基于交流振荡电磁系统的激光-GMAW复合焊接示意图及焊缝截面形貌

挪威科技大学Bunaziv等人[40-43]研究机构相继利用15 kW以上光纤激光进行了大量试验研究,并取得了丰硕成果。

国内目前对万瓦级光纤激光-电弧复合焊接中厚板的研究较少。近年可见报道中沈阳工业大学井志成等人[44]采用光纤激光-MAG复合焊接在激光功率为10 kW时实现了18 mm厚船用高强钢一次焊接成形,力学性能指标均满足船级社要求;此外,黄瑞生等人[45]通过采用不同的电弧热源,对30 kW级光纤激光-电弧复合焊接特性进行了研究,研究指出大功率激光-电弧复合焊接时,采用激光-TIG复合填丝焊接过程的稳定性明显优于激光-MAG复合焊接及激光-MAG复合填丝焊接。

5 万瓦级光纤激光焊接技术的工程应用

利用万瓦级光纤激光焊接技术可以大幅提高中厚钢板的焊接效率,在造船、油气管道以及核电等领域具有重要的应用价值。早在2005年,德国不莱梅研究所Vollertsen等人[46]已经利用17 kW光纤激光实现11.2 mm燃气输送管道的焊接;美国通用公司[47]也已于2011年开发了基于20 kW光纤激光的复合焊接系统,并应用于石油、航空、铁路等行业的基础设施制造。

2015年,俄罗斯JSC公司利用16 kW光纤激光电弧复合焊接设备开发的20 mm厚船用钢板焊接技术获海运注册局批准,并与德国IMG公司合作设计建造了12 m×12 m船用钢板切割和焊接的自动化生产线;此外,JSC基于现有焊接技术并利用最高功率25 kW光纤激光器开始进行40 mm厚船用高强钢的激光电弧复合垂直焊接技术的开发,并针对相关自动化垂直焊接技术的工业化应用设计了试制模型[48]。德国弗劳恩霍夫研究所、亚琛工业大学等单位对厚度20 mm以上造船用钢高功率激光复合焊接应用进行了大量研究,其所用激光功率均在15 kW以上。

国内对高功率光纤激光及激光-电弧复合焊接技术的开发应用起步较晚。近年,在科研人员的努力攻关下,相关技术也开始应用到核电及船舶制造领域。2013年,湖南大学利用15 kW光纤激光器开发的18 mm厚不锈钢单面焊接双面成形技术已经成功用于核电堆芯围筒的稳定焊接生产[49];2019年,哈尔滨焊接研究院有限公司与烟台中集来福士海洋工程有限公司等单位合作开发的万瓦激光电弧复合焊接技术成功应用于20 m长焊缝的生产,其10 mm厚钢板一次焊接成形的速度可达1.2~1.5 m/min,这也是激光复合焊接生产线在国内造船行业的首次应用[50]。

6 发展趋势

随着新技术、新材料的快速发展,高端制造业产品正在朝着高负荷、高强度、轻量化的趋势发展,在舰船及核电等重要领域也对中厚板的焊接提出了更高的要求。近年随着光束质量更好、加工效率更高的万瓦级光纤激光器的发展,中厚板万瓦激光焊接技术得到进一步提升。目前投入科研应用的激光器最高功率已达100 kW,而据IPG公司官方报道,其已具备生产最高输出功率可达500 kW的光纤激光器的能力,且未来激光器功率还会进一步提升,成本也会不断下降。因此采用万瓦级光焊接中厚度材料是一个必然趋势。此外,在万瓦级光纤激光焊接技术研发方面, 大阪大学、德国亚琛工业大学、弗劳恩霍夫研究所、俄罗斯圣彼得堡国立技术大学及芬兰拉普兰塔大学等研究机构均将万瓦级高功率激光焊接技术作为重要研究方向,其采用的激光功率均在15 kW以上。在此方面,国内起步较晚且研究水平远落后于国外发达国家。研究表明,要解决重大装备制造业中厚板的优质、高效激光焊接问题,需要采用15 kW以上高功率激光器,并尽快系统开展该技术领域的研究开发与工程应用工作。

7 结束语

综上所述,万瓦级激光焊接是解决中厚钢板优质、高效焊接的一种先进焊接技术,是未来激光焊接技术发展的重要研究方向之一,具有重要的战略意义和应用价值。在各国学者的不懈努力下,万瓦激光焊接技术研究已经取得了一定的成果并实现了部分工业应用,这为继续深入研究并实现相关技术成果的广泛应用奠定了基础。但是高功率激光焊接匙孔及羽辉特性、焊缝成形及焊接缺陷有效控制、关键工程应用技术等方面仍需深入研究,以推动该技术的应用普及。