494Q增压柴油机可靠性试验及改进措施分析

谢纬安,瞿 磊,王 忠,冯伟杰

(1.南通职业大学汽车与交通工程学院,江苏 南通 226007;2.江苏大学汽车与交通工程学院,江苏 镇江 212013)

1 引言

柴油机的压缩比大、热效率和能量利用率高,能够满足各种配套机械的需求,广泛应用于交通运输、工程机械、农业机械、航海等领域,也是公路、铁道、矿区和油井等不可或缺的动力机[1−3]。

可靠性作为评价柴油机的重要指标,是柴油机在规定时间内,发挥其应有功能的前提和基础。

可靠性试验能够有效评估柴油机及其零部件的性能与使用寿命,对柴油机的经济性与安全性具有重要的意义。国内外学者开展了相关的研究:文献[4]运用模糊相似产品法与综合评判法对柴油机的可靠性进行了预测,以原柴油机的可靠性数据为基础,对柴油机的可靠性进行了模糊预测,解决了工程中柴油机可靠性预计所需数据不足和可信度不高的问题,实现了确定性信息和不确定信息的互补,具有较高的实用价值。

文献[5]进行了190A 型柴油机可靠性寿命试验,建立了柴油机早期故障期、偶然故障期、损耗故障期的寿命模型,提出了柴油机在整个寿命期内故障曲线为典型的浴盆曲线,并论证了柴油机系统可靠性寿命的分布规律。文献[6]提出了采用失效模式与效应分析理论来优化柴油机的可靠性,研究的核心是建立一个数据库用来评估和优化柴油机的性能,从而改善柴油机的可靠性,该研究已被应用于重型柴油机。文献[7]在可靠性方面也做了大量的工作,卡特彼勒公司生产的3500系列柴油机,平均故障间隔时间可达到(2000~4000)h,德国某公司生产的226B 水冷柴油机,在可靠度50%时,中等严重故障平均间隔时间为3000h,严重故障平均间隔时间为5000h。

增压作为提高柴油机功率的有效方法,能够改善其动力和排放性能,但柴油机增压后,水温和油温升高,润滑条件有所恶化,增加了柴油机的机械负荷和热负荷[8−9],因此如何优化柴油机结构设计,以满足增压柴油机的性能要求是该领域内重点关注的问题。针对上述问题,本研究以494Q 增压柴油机为对象,通过1000h可靠性试验,从动力性与经济性两方面出发,测量了柴油机功率、扭矩等动力性指标与有效燃油消耗率等经济性指标。针对柴油机在试验过程中出现润滑油压力和温度过低的问题,通过优化齿轮泵结构,改善柴油机的润滑性能,并对比了试验前、后柴油机的动力性与经济性指标,对柴油机搭载优化件的功能及柴油机可靠性进行考察。

2 试验装置与方案

2.1 试验用柴油机与测试装置

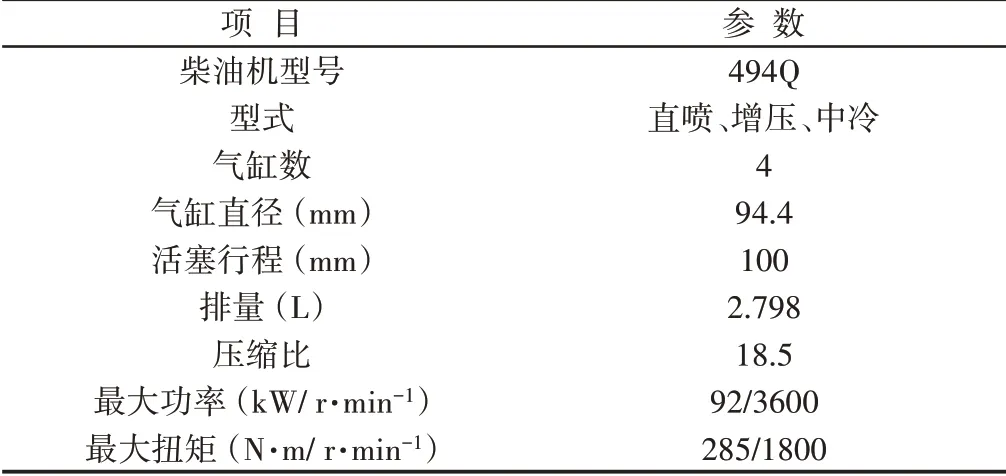

利用发动机试验台架,对某车用494Q增压柴油机展开可靠性试验,柴油机主要技术参数,如表1所示。试验过程中的测试设备主要包括:CWF250电涡流测功器、MCS−960油耗仪、ACS−15Aa 电子天平、AVL422活塞漏气仪、DSZ−6数字式转速表、XMZ数字显示仪等,试验现场,如图1所示。

表1 494Q增压柴油机主要技术参数Tab.1 Main Technical Parameters of 494Q Turbocharged Diesel Engine

图1 发动机台架试验现场图Fig.1 Field Diagram of Engine Bench Test

2.2 试验方案

按照柴油机在台架上的磨合标准(16N7117−2003),先进行50h的磨合运行。磨合完成后,按照GB/T 19055−2003“汽车发动机机可靠性试验方法”,进行柴油机1000h可靠性试验。按照GB/T18297−2001“汽车发动机性能试验方法”,进行柴油机的净功率、负荷特性、外特性、活塞漏气量、机油消耗量等性能参数的测量。依据“494Q增压柴油机技术规范”,柴油机的最大功率下降不大于4%,燃油消耗率上升应小于4%;润滑油消耗百分比应小于0.4%,活塞漏气量应小于75L/min。

采用混合负荷方式进行柴油机可靠性试验,试验规范,如图2所示。在怠速工况下运转5min,然后油门全开,在最大净扭矩转速(1800r/min)下运转10min,在最大净功率转速(3500r/min)下运转40min,最后在标定转速(3600r/min)下运转5min,至此完成一个循环,每循环历时60min,共测试1000个循环。

图2 混合负荷试验规范示意图Fig.2 Schematic Diagram of Mixed Load Test Specification

3 试验结果与分析

3.1 工况监测及异常工况解决方案

在进行494Q增压柴油机1000h可靠性时,实时监测柴油机的功率、扭矩、排气温度、润滑油温度和压力、活塞漏气量、冷却水温等参数。当柴油机运行至200h,出现了的润滑油压力和温度降低的现象,如图3所示。与原机运行工况相比,在各转速下润滑油压力和温度均出现不同程度的降低,润滑油压力降低更为明显,平均降低约0.06MPa;运行200h后,在标定转速3600r/min工况下,润滑油压力为0.3MPa,与原机相比降低0.1MPa,润滑油压力的降低会导致在运动零部件表面无法建立正常的油膜厚度,不能满足柴油机的润滑需求。因此需停机进行检查,首先对测量仪器进行排查,排除因测试设备等原因导致测量数据出现误差。对使用的测量仪器进行检查,更换润滑油压力表,检查附件箱等零部件,调整润滑油压力弹簧。调整后继续进行可靠性试验,但在运转210h,由图3可以看出,润滑油压力仍然出现降低现象。因此需对柴油机进行停机拆检,从而确定故障部位。

柴油机停机拆检后发现曲轴止推轴瓦及活塞均出现不同程度的损坏,如图4~图5所示。图4中,曲轴止推轴瓦出现严重损坏,导致曲轴后油封出现漏油现象,进而造成润滑油压力的降低;同时活塞处于拉缸初始阶段,由图5可以看出,第一缸活塞冷却喷嘴状态异常且活塞裙部最下端有一定程度的损坏。

图5 第一缸活塞拆检情况实物图Fig.5 Physical Picture of Disassembly and Inspection of the First Cylinder Piston

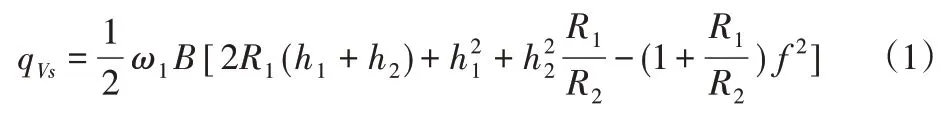

通过上述分析,表明由于润滑系统每循环供油量较小,导致无法满足运动零部件的润滑需求,在长时间运转后出现的润滑油压力和温度下降、零件损坏等问题,因此需提高润滑油泵的性能,494Q增压柴油机采用外啮合齿轮式润滑油泵,润滑油瞬时流量计算公式为[10]:

式中:R1、R2—主动齿轮和从动齿轮的节圆半径,mm;ω1—主动齿轮的角速度,rad/s;B—齿轮的宽度,mm;h1、h2—主、从动齿轮的齿顶高,mm;f—两齿轮啮合点到节点的距离,mm。

由式(1)中可以看出,影响润滑油泵瞬时流量的因素主要包括主、从动齿轮的节圆半径,主、从动齿轮的齿顶高,两齿轮啮合点到节点的距离以及齿轮的宽度。从实际润滑油泵加工的难易程度及加工成本角度出发,通过增加齿轮的宽度以改善润滑油泵的泵油能力,增加润滑油的瞬时流量。因此对润滑油泵的齿轮宽度进行优化调整,在原尺寸基础上增大2mm。

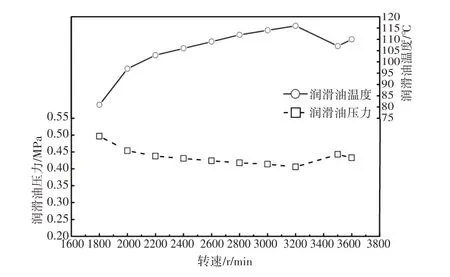

对润滑油泵进行优化改进后装配在柴油机上,重新进行可靠性试验,持续运行185h后,得到的润滑油压力与温度随柴油机转速的变化关系,如图6所示。随转速的增加,润滑油压力出现小幅降低,在转速为3200r/min工况时出现拐点,此时对应的最低润滑油压力约为0.4MPa。随柴油机转速的进一步增加,润滑油压力有所升高,润滑油温度逐渐上升,在转速为3200r/min工况时出现最高润滑油温度为116℃。随柴油机转速的提高,润滑油泵每循环的泵油量增大,同时润滑油的温度逐渐升高,导致其粘度下降、流动性增强,润滑油在运动零部件摩擦表面的附着能力也稍有下降。在柴油机标定工况点(3600r/min,92kW),润滑油温度低于115℃,润滑油压力高于0.35MPa,满足柴油机工作要求的最低润滑油压力。上述结果表明通过增大润滑油泵齿轮宽度,能够解决润滑油压力过低,温度过高的问题,从而避免零件损坏。

图6 改进后的润滑油压力与温度随转速的变化曲线Fig.6 Curve of Pressure and Temperature of Improved Lubricating Oil with Engine Speed

3.2 标定工况的性能特征

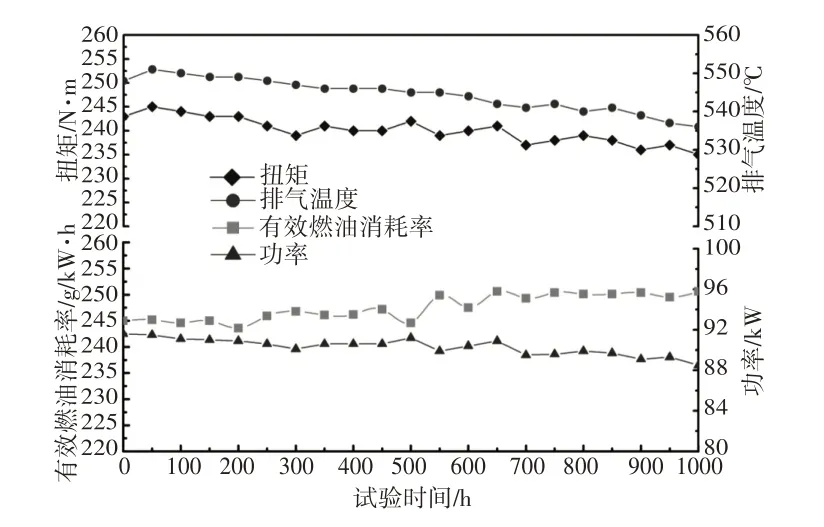

对柴油机润滑油泵进行优化改进后,在1000h可靠性试验期间,测得柴油机标定工况点,有效燃油消耗率、功率、扭矩、排气温度等性能参数随试验时间的变化规律,如图7所示。可以看出:除有效燃油消耗率呈波动上升趋势外,功率、扭矩、排气温度均随着时间的推移呈波动下降趋势。

图7 标定工况有效燃油消耗率、功率、扭矩和排气温度随时间变化曲线Fig.7 Curve of Effective Fuel Consumption Rate,Power,Torque and Exhaust Temperature Versus Time at the Rated Case

从定量角度来看,运行1000h后的柴油机有效燃油消耗率比原机高5.6g/kW·h,有效燃油消耗率的波动范围为(−1.6%~1.2%);功率下降3.1kW,波动范围为(−1.9%~1.4%),扭矩减小8Nm,波动范围为(−2%~2%),排气温度下降12℃,波动范围为(−1.4%~1.3%)。从各参数的整体变化情况以及波动区间来看,柴油机在标定工况点的主要性能未出现恶化。

3.3 试验前后性能对比

根据柴油机外特性的测量结果绘制出试验前、后有效燃油消耗率对比曲线,如图8所示。

图8 试验前、后柴油机有效燃油消耗率曲线Fig.8 Effective Fuel Consumption Rate of Engine Before and After Test

从图中可以看出:1000h可靠性试验后,柴油机在不同转速下的有效燃油消耗率均有所上升,其中在转速范围为(2600~3200)r/min 内上升最为明显,在转速为2200r/min 附近的有效燃油消耗率变化最小。与原机相比,标定工况点有效燃油消耗率上升2.3%;有效燃油消耗率最大差值出现在2800r/min,上升了约3.9%。

总体上,柴油机在进行1000h可靠性试验后,有效燃油消耗率的上升幅度均低于4%,符合494Q增压柴油机技术规范。

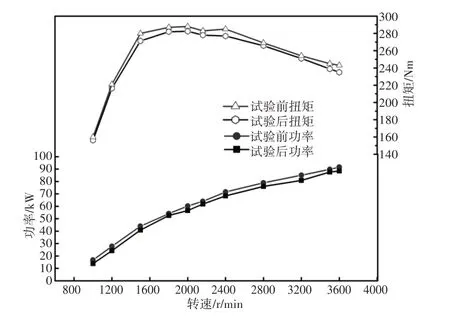

1000h可靠性后,柴油机在不同转速时的功率、扭矩与原机的对比数据,如图9所示。

图9 试验前、后发动机扭矩和功率曲线Fig.9 Power and Torque Curve of Engine Before and After Test

从图中可以看出:柴油机在运行1000h后,不同转速下功率和扭矩均有所下降,其中在3200r/min 工况下功率下降最大,在1500r/min的工况下扭矩下降最大。与原机相比,所有工况下的最大功率下降均小于4%,在标定工况点的最大功率下降为3.4%;同时在最大扭矩工况点发动机的扭矩下降约为6 N·m。总体上可以看出,改进后的柴油发动机在试验后依然保持着良好的机械特性。

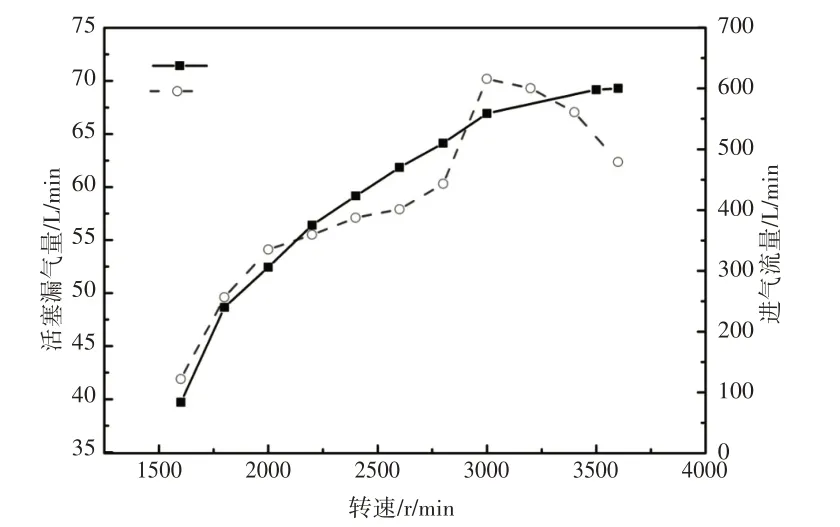

3.4 试验后活塞漏气量与进气流量

1000h可靠性试验后,按外特性运行时,柴油机的活塞漏气量与进气流量随转速的变化曲线,如图10所示。进气流量随柴油机转速的增加而逐渐增大,增加速率逐渐减缓;转速为1600r/min时,进气流量为84L/min,在标定转速3600r/min 时,进气流量为600L/min。活塞漏气量随柴油机转速的增加呈现先增大后减小的变化趋势,其中在2600r/min到3000r/min时的上升最为明显。转速为3000r/min时,活塞漏气量达到最大值,为70.2L/min,标定转速3600r/min时,活塞漏气量为62.4L/min。总体上活塞漏气量均小于75L/min,符合494Q增压柴油机技术规范。

图10 试验后活塞漏气量与进气流量曲线Fig.10 Curve of Air Leakage and Intake Flow of Piston After Test

4 结论

通过发动机台架,对494Q增压柴油机进行了1000h可靠性试验,主要得到以下结论:

(1)试验中柴油机出现了润滑油压力下降的问题,通过对柴油机进行拆检发现润滑油油泵的泵油能力不足。根据齿轮泵瞬时流量计算公式,综合考虑加工工艺与成本,提出了增大柴油机润滑油泵齿轮宽度2mm的优化方案。改进后柴油机的润滑油压力、温度恢复正常,表明该方案能够有效改善润滑油泵的泵油能力。

(2)改进后的柴油机进行1000h可靠性试验,除燃油消耗率呈波动上升趋势外,功率、扭矩、排气温度均随着时间的推移呈波动下降趋势。定量来看,运行1000h后的发动机燃油消耗率比原机高5.6g/kW·h,功率下降3.1kW,扭矩减小8Nm,排气温度下降12℃。

(3)对比试验前、后柴油机的动力性和经济性,在标定工况发动机的动力性和经济性均有所下降,标定工况点的有效燃油消耗率上升了2.3%,功率下降了3.4%,符合柴油机技术规范。

(4)可靠性试验后,随柴油机转速的增加,进气流量逐渐增大,活塞漏气量呈现先增大后减小的趋势。在转速为3000r/min时,活塞漏气量达到最大值70.2L/min,小于测试限值75L/min,也符合柴油机技术规范。