CDZ500钻杆吊卡结构优化设计

陈 东,周井玲,许波兵,张 坤

(1.南通大学机械工程学院,江苏 南通 226019;2.江苏如东通用石油机械股份有限公司,江苏 南通 226499)

1 引言

目前国内石油资源短缺的问题日益严重,陆地油井的开采已经进入中后期,石油勘探开发向深海进军已成必然趋势。海洋石油钻井因其环境恶劣、开采难度大,因此对现有的钻采工具的安全性、稳定性提出了更加严格的要求。

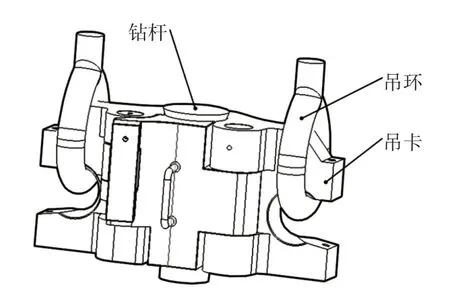

石油钻井作业中最重要的环节是起下钻,而钻杆吊卡是用于起下钻杆的专用工具[1−2],工作时,吊卡两端吊臂由吊环勾住起吊,中间的锥形台阶卡住钻杆,从而达到吊起钻杆的目的。吊卡工作示意图,如图1所示。

图1 吊卡工作示意图Fig.1 The Working Diagram of Elevator

国内外的学者很久之前就开始了对吊卡的研究,文献[3]对CD350钻杆吊卡三维应力场进行了分析,为预测带裂纹的钻杆吊卡的承载能力、剩余寿命,确定探伤周期、制定判废标准等提供了必要的断裂分析参数。文献[4]等采用有限元位移法求解出了牛头钻杆吊卡裂纹前沿应力强度因子的变化规律。

文献[5]通过在将内衬材料聚氨基酸酯加入到吊卡钢模和钢管之间,并且在内衬层上设计沟槽,提高了吊卡的承载能力。文献[6]针对因不完整的锁闩、安全销引起的意外事故问题,改进液压吊卡的结构,使致动器张开迅速并容易连接钻杆,提供了一种在提升钻杆单个接头的同时提高安全性和运营效率的方法。

这里以CDZ500型钻杆吊卡为研究对象,动态设计吊臂尺寸参数,减小弯曲应力,提高吊卡强度储备,使吊卡适应更为苛刻的作业环境,计算结果有利于丰富海洋石油钻采作业井口工具的设计理论。

2 吊臂结构优化设计

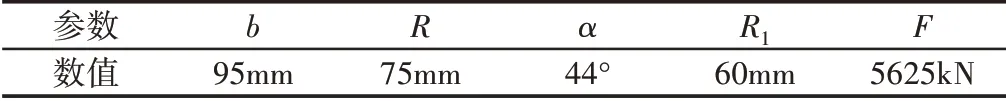

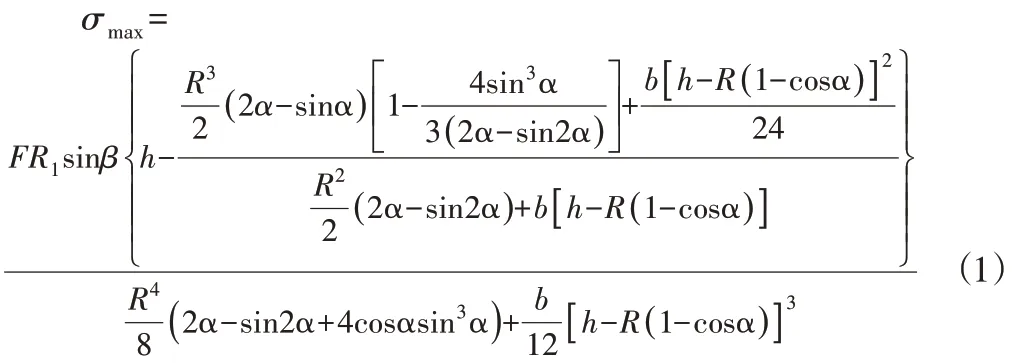

吊臂与吊环相连,是吊卡中承受载荷最大,应力最集中的部位。吊臂受力处的危险截面,如图2(a)所示。吊卡主体吊臂区域示意图,如图2(b)所示。吊臂的主要尺寸,如表1所示。

表1 吊臂主要尺寸Tab.1 Main Dimensions of Lifting Lug

图2 吊臂尺寸示意图Fig.2 Diagram of Lifting Lug’s Main Dimensions

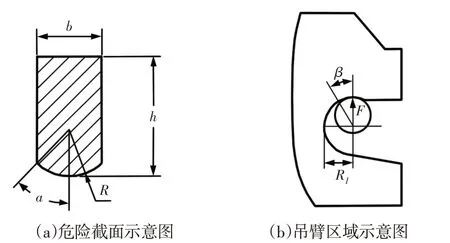

查阅参考手册及借鉴相关文献,通过已有的经验公式计算吊臂的机械强度[7]。计算公式为:

式中:F—吊卡支撑力;R1—吊臂半径;β—截面偏移角度;R—吊臂截面半径;α—弓形截面弧所对圆心角的一半;b—吊臂截面横向厚度;h—吊臂截面纵向厚度。

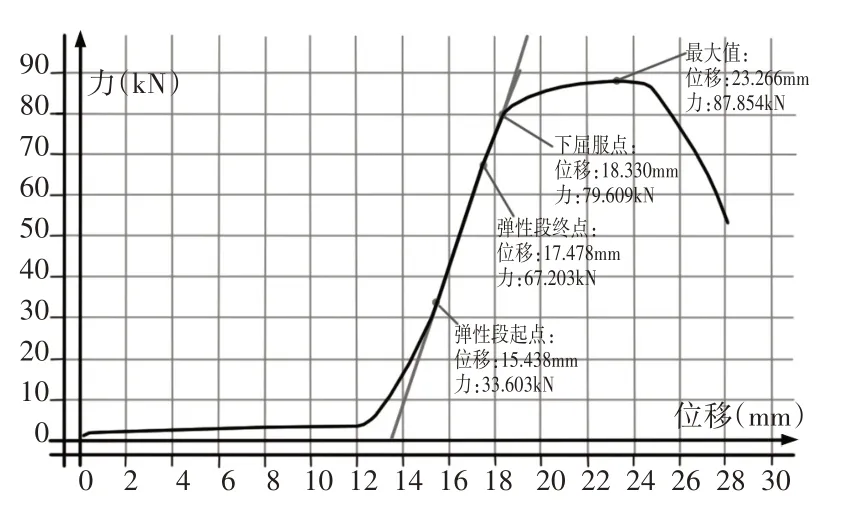

将表1中吊臂原始参数代入到上述公式中,计算得当β取33°时,最大应力为1014MPa。吊卡主体的材料为35CrMoA,通过拉伸试验,得到其拉力位移曲线,如图3所示。计算得35CrMoA屈服强度为1027MPa,其主要力学属性,如表2所示。

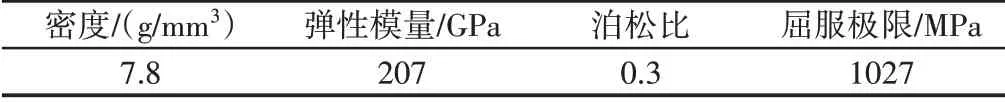

表2 35CrMoA力学属性Tab.2 The Mechanical Properties of 35CrMoA

图3 35CrMoA单轴拉伸曲线Fig.3 Uniaxial Tension Curve of 35CrMoA

灵敏度分析指系统固有参数变化引起系统输出参数变化[8],根据变化大小,确定固有参数对系统输出的影响程度,对吊卡进行灵敏度分析,从而通过改变结构设计参数进行结构优化设计。

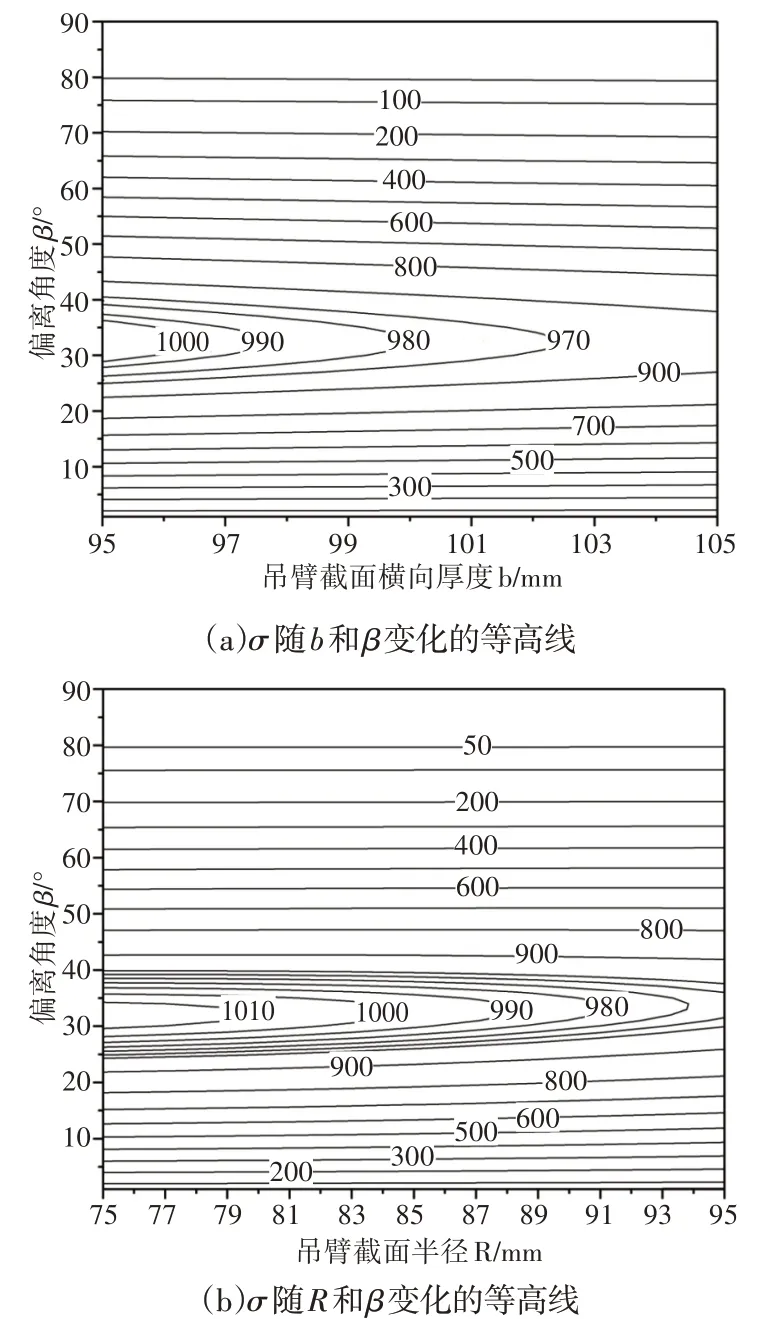

如图4(a)所示为应力σ随着吊臂截面横向厚度b与偏离角度β变化的等值线,当b小于97mm时,等值线较为密集,吊臂最大应力降低幅度较大,当b大于97mm时,等值线较为稀疏,吊臂最大应力降低幅度较低,即灵敏度较小。因此,考虑到加工成本问题,横向厚度b的最佳优化值为98mm,此时最大应力为978.7MPa。

图4 应力等高线图Fig.4 The Stress Contour

图4(b)所示为应力σ随着吊臂截面半径R与偏离角度β变化的等值线,随着R的变化,等效应力变化幅度并不明显,灵敏度不变。考虑到最大应力为1014MPa,与屈服强度极为接近,可能影响吊卡在深海石油平台安全使用,将R值适当调整。根据API 8C[9]的规定,500短吨的钻杆吊卡R值不得超过82.55mm,并将加工成本纳入考虑,截面半径R的最佳优化值为81mm,此时最大应力为1002MPa。

通过上述计算得出,当b取99mm,R取81mm,偏离角度β为34°时,最大等效应力σmax为965.1MPa,相较优化前的最大应力,减少了4.8%左右,提高了CDZ500吊卡的强度储备。

3 吊卡有限元分析

有限元模型采取CDZ500吊卡压力试验工装的模型,用圆柱代替吊环。因吊卡工装结构复杂,模型的建立在SolidWorks中完成。

设置吊卡与吊环之间摩擦系数为0.15的接触对,接触表面处理方式选择Adjust to Touch,能够将目标面与接触面移动至互相接触的位置。对吊卡划分网格,为了确保吊卡与吊环接触面的网格质量添加Contact Sizing,控制接触面的网格尺寸相关度为100,控制其他体网格大小为15mm,网格划分完成后共计69773个单元,168654个节点,单元平均质量为0.8429。网格划分结果,如图5所示。

图5 吊卡网格划分情况Fig.5 The Meshing of Elevator

根据吊卡工装压力试验的情况对模型施加边界条件。对四个支撑圆柱的下底面施加固定约束[10],对吊卡吊臂与吊环接触位置施加y向位移约束,在锥套上施加压力10125kN。

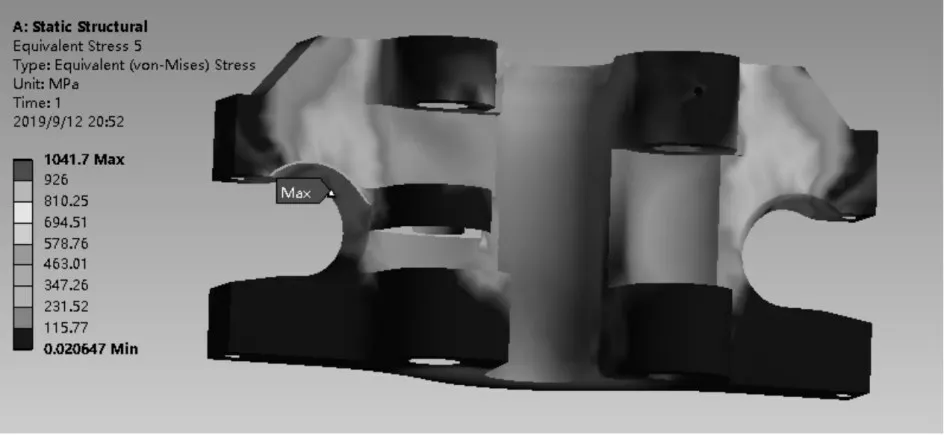

求解后应力分布,如图6所示。最大等效应力出现在左侧吊臂与吊环接触的位置,为1041.7MPa。为了得出最大应力点的偏移角度,通过APDL的General Postproc模块对吊臂内侧应力进行路径映射,分析得最大应力节点所在的吊臂截面偏移角度为30度,由以上分析可知,有限元模拟与理论计算所得的结果的对比:偏移角度的误差为9.1%,最大弯曲应力的误差为7.9%。

图6 吊卡主体应力分布Fig.6 Stress Distribution of Elevator Body

4 应力贴片试验

通过贴片实验获取吊臂上的应力分布情况,因吊臂内圆面与代替吊环的圆柱直接接触,影响应变片测试结果,因此将应变片布置在吊臂侧面,因贴片数量及贴片位置的限制,在吊卡侧面30°、35°、45°、60°分别贴片,在应变片上粘上胶布防止应变片脱落。

试验采用YES−1000吨液压压力试验机对CDZ500型吊卡施加载荷,在吊臂侧面布置应变片,测量吊卡在2.25倍额定载荷下吊臂侧面的应变情况,在应变测试仪器上读取各测试点的应变,由公式σ=εE计算出各测试点的应力。

式中:σ—应力;ε—应变;E—弹性模量。

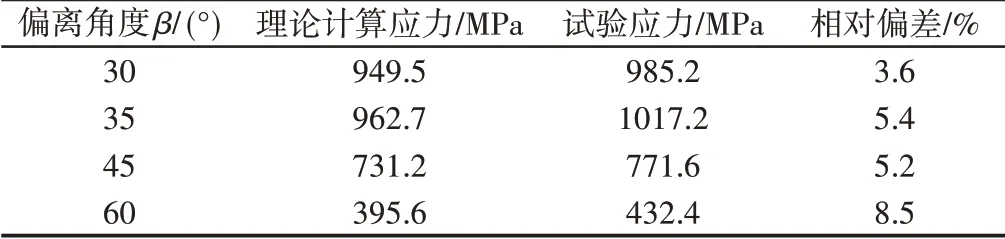

由表3 可以看出,30°到35°属于高应力区,偏离角度为35°时,吊臂应力最大,σmax为1017.2MPa,与理论计算偏差为5.4%。

图7 吊卡应力贴片试验Fig.7 Stress Patch Test of the Elevator

表3 试验与理论结果的比较Tab.3 Comparison of Test Results with Theoretical Results

5 结论

(1)应石油开采逐渐向海洋进军的背景,对大荷载吊卡CDZ500进行结构优化,通过计算得出,吊臂横向厚度b为98mm、截面半径R为81mm 吊卡主体承受最大弯曲应力有可有效的降低4.8%左右。

(2)优化后的有限元分析结果最大弯曲应力与理论计算结果误差为7.9%,应力贴片实验结果与理论计算结果误差为5.4%,验证了理论计算的正确性,通过优化吊卡结构,提高了吊卡主体的安全性能,为海洋石油钻井设备的设计提供了理论基础。