复合绝缘子界面光纤植入方法与界面性能试验

郝艳捧,韦杰,黄磊,潘锐健,阳林,许文荣,洪文波

(1.华南理工大学 电力学院,广东 广州 510641;2. 南方电网数字电网研究院有限公司,广东 广州510663;3.南方电网科学研究院有限责任公司,广东 广州 510663;4. 长园高能电气股份有限公司,广东 东莞523128)

复合绝缘子具有耐污闪性能好、体积小、质量轻、机械强度高和运输方便等优点,被广泛应用于架空输电线路[1-3]。到2019年3月,我国110 kV及以上电压等级架空输电线路复合绝缘子已经超过1 000万支[4]。“西电东送”等远距离架空输电线路不可避免地跨越高山峡谷、江河盆地、沿海海岛等复杂地形和内陆工业区,在高低温、高湿、强紫外、盐雾、污秽和酸雨等严酷气候和运行电压的长期作用下,线路复合绝缘子出现覆冰-冰闪[5-7]、爬电-污闪[8-12]、脆断-朽断[13-17]、异常温升[18-21]等多种运行状态。复合绝缘子运行状态检测是电网安全运行的重要保障之一,目前常用的技术主要有红外热像、紫外成像、泄漏电流和视频图像。

红外热像准确性高、不停电、不接触、快速直观[22-23],被广泛应用于复合绝缘子状态巡检中,已经形成行业标准[24],但受天气、测量距离、场地等环境因素影响,使用中有漏检或错检[20]。紫外成像可带电检测潮湿环境中表面染污所致的表面放电[25],也已形成国家标准[26],但需在正温度环境下检测正在发生的放电,易受观察角度影响,设备较贵[25]。泄漏电流是测量一段时间内绝缘子接地侧泄漏电流的峰值平均值、峰值最大值或大电流脉冲数[27],然而多年来复合绝缘子的泄漏特性和表面状态之间还没有建立任何认可的关联[28-29]。视频图像可识别复合绝缘子的覆冰厚度[30]、冰棱长度[31]和憎水性等级[32-33],然而在恶劣天气下存在摄像头易覆冰被遮挡、电源供电不稳定等问题。

光纤光栅具有绝缘性能好、抗电磁干扰能力强和无源传感等优点,适合植入复合绝缘子的长棒形结构中,组成准分布式传感和信号传递网络[34]。光纤通过解调波长信号可进行温度、应变(应力)、振动等多种物理量的传感,实现复合绝缘子覆冰、局放、脆断-朽断、发热等运行状态的全面感知。2021年,中国电科院组织编写了行业标准《光纤复合绝缘子技术条件(报批稿)》,规定了使用条件和技术要求等,但未指出植入光纤的具体方法。目前,光纤植入复合绝缘子的方法主要有光纤植入芯棒中心通孔、光纤和玻璃纤维一体拉挤成芯棒、光纤螺旋缠绕在芯棒表面、光纤粘贴在芯棒表面槽内或表面、光纤植入护套-芯棒界面等。

对于光纤植入芯棒通孔的研究,1984年日本M. Masataka和H. Hiroki发明了将光纤植入复合绝缘子芯棒通孔中的光纤复合绝缘子(composite insulators with embedded fiber,CIEF)[35]。1992年日本S. Seike等对光纤植入芯棒通孔的光纤复合绝缘子进行热冲击和热循环试验,结果表明芯棒通孔的密封材料出现裂痕,绝缘性能较差[36]。

对于光纤和玻璃纤维一体拉挤成芯棒的研究,1999年加拿大A. L. Kalamkarov等将刻录了光栅的光纤和玻璃纤维一体拉挤制成纤维增强复合材料(fiber reinforced polymer,FRP)芯棒[37]。2010年华中电网公司将封装光纤与浸润后的玻璃纤维一同拉过模具制成芯棒,再锯开空心钢管剥出尾纤,然后压接金具,注射成光纤复合绝缘子[38]。但是一体拉挤固化的芯棒截短后,芯棒内光纤尾纤不便于熔接光纤及其接头。

对于光纤螺旋缠绕芯棒表面的研究,2003年法国D. Lepley等将光纤螺旋缠绕在复合绝缘子的芯棒表面,当芯棒受损出现局部放电,温度超过光纤熔点导致光纤断裂信号消失[39],但该方法无法提前预警故障,只能使用一次。

对于光纤粘贴在芯棒槽内或表面的研究,2002年顺德特种变压器厂发明了在芯棒表面开轴向小槽,用硅橡胶将光纤粘接在槽内,然后注射伞套制成光纤复合绝缘子[40]。2004年法国A. Trouillet等用与芯棒材料相同的环氧树脂胶(epoxy resin ,ER)将光栅粘贴在芯棒表面制成CIEF(称为CIEF-ER)监测其应变和内部温度[41]。2009年英国A. Kerrouche等将光纤光栅粘贴在碳纤维复合材料(carbon fiber reinforced polymer,CFRP)芯棒的凹槽内监测轴向应变[42]。2021年华南理工大学用353ND胶将光纤光栅粘贴在芯棒表面监测芯棒脆断过程的温度和应力变化,发现裂纹起裂和裂纹严重阶段的预警阈值分别为光栅波长偏移量1.1λwmax和0.9λwmax(λwmax为无裂纹时光栅波长偏移量稳定最大值)[15]。此外,对于光纤植入护套-芯棒界面的方法,2019年、2020年华南理工大学用ER或室温硫化硅橡胶(room temperature vulcanized silicone rubber,RTV)将光纤植入护套-芯棒界面,制成可检测雨凇的10 kV和110 kV CIEF(称为CIEF-RTV),检测最小的雨凇荷载为0.5 N(等效雨凇长度11 mm),正对雨凇的光栅荷载灵敏度为-34.6 pm/N[43-44],然而仍未研究光纤复合绝缘子的界面性能。

本文分别用ER和RTV作为光纤粘接剂在复合绝缘子的护套-芯棒界面植入刻录光栅的光纤,提出制备方法,制得CIEF。进行改进水扩散试验、泄漏电流测量和扫描电子显微镜(scanning electron microscope,SEM)试验,用界面泄漏电流和微观形貌研究光纤复合绝缘子的界面性能。

1 光纤植入方法与界面性能试验

1.1 光纤光栅传感原理

光纤布拉格光栅(fiber Bragg grating,FBG)是纤芯折射率周期变化的一段光纤,对波长的反射和透射具有选择性。光栅的谐振方程为λB=2neffΛ[45],波长λB取决于纤芯有效折射率neff和光栅周期Λ,应变和温度都会引起这2个参量的变化,使光栅的波长发生偏移。对谐振方程两边求全微分可得

ΔλB=λB(αf+ξ)ΔT+λB(1-Pe)ε=

KB,TΔT+KB,εε.

(1)

式中:αf为热膨胀系数;ξ为热光系数;ΔT为温度变化量;Pe为弹光系数;ε为轴向应变变化量;KB,T和KB,ε分别为光栅的温度灵敏度和轴向应变灵敏度,均为常数。

光栅的波长偏移量与轴向应变、温度呈线性关系,通过光栅的波长偏移量可检测设备的状态。

1.2 光纤植入方法

本文将光纤植入复合绝缘子的护套-芯棒界面,提出光纤光栅的植入位置、光纤及其粘接剂的植入方法。

1.2.1 植入位置

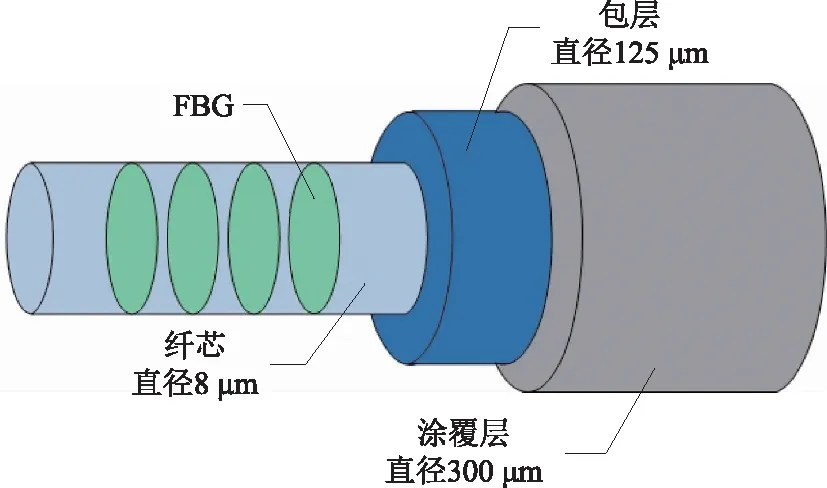

本文采用通信单模光纤,纤芯为石英玻璃纤维,直径8 μm。为了提高其抗微弯性能,纤芯外包层又有涂覆层,直径300 μm,如图1所示,材质为聚酰亚胺,最高耐温300 ℃,能耐受复合绝缘子生产过程中的高温环境。通过相位掩模法在光纤上刻录光栅,光栅标记为FBGmn,m为光纤编号,n为光栅编号。

图1 光纤结构Fig.1 Structure of optical fiber

为了检测复合绝缘子的伞裙、护套和芯棒各部位的运行状态,光纤植入护套-芯棒界面,光纤轴向方向与绝缘子相同。若植入多根光纤,所有光纤沿绝缘子中心轴对称分布。为了防止复合绝缘子伞裙形变引起光栅的径向应变,导致光栅的波长偏移量与应变的非线性关系[43],光栅植入在每片大伞根部的上端,同一根光纤上光栅的间隔等于复合绝缘子的大伞间距,这样光栅只受护套的轴向力作用。

本文以检测雨凇覆冰的110 kV CIEF为例,具体说明光纤光栅的植入位置。试验用复合绝缘子型号为FXBW-110/100,相关参数见表1,表中:h为结构高度,l为泄漏距离,P1、P2分别为大、小伞伸出,D1、D2分别为大、小伞间距,N1、N2分别为大、小伞数量。

表1 FXBW-110/100型复合绝缘子结构参数Tab.1 Structure parameters of FXBW-110/100 composite insulator

本文植入3根光纤,分别记为1号、2号和3号。每根光纤分别刻录了13个光栅,分别记为FBG101—FBG113、FBG201—FBG213和FBG301—FBG313[44]。3根光纤对称120°植入复合绝缘子护套-芯棒界面,如图2所示。

图2 光纤光栅的植入位置Fig.2 Embedded positions of optical fibers with FBGs

1.2.2 植入光纤及其粘接剂

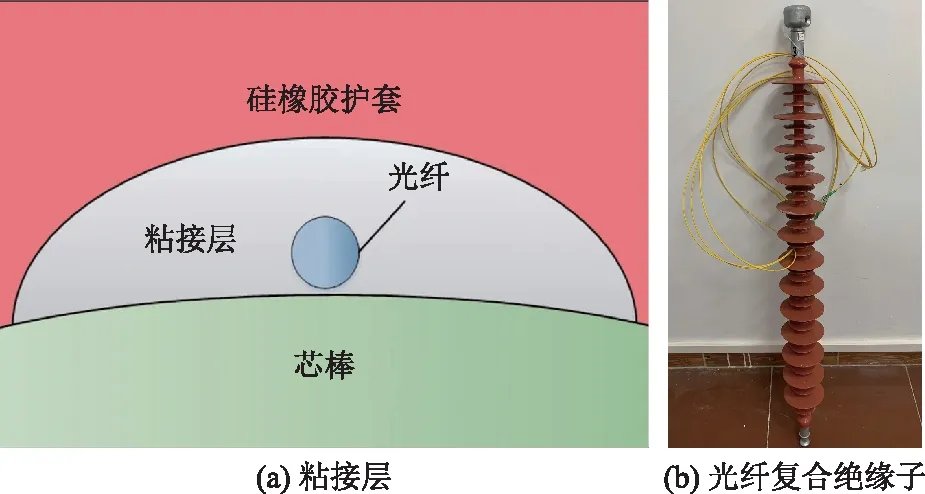

光纤植入复合绝缘子的制备主要包括芯棒粘接光纤和高温注射伞裙。首先,水平放置并固定芯棒,将光纤平铺在芯棒表面待测位置并固定两端。然后,用胶将光纤粘接在芯棒表面,粘接厚度小于1 mm,避免产生气泡,粘接层示意图见图3(a)。在复合绝缘子低压端金具开直径5 mm圆孔,光纤一端从圆孔引出,用RTV密封圆孔;最后,芯棒压接金具,放入真空高温硫化硅橡胶注射机中注射护套和伞裙,见图3(b)。根据使用的粘接剂,分别为CIEF-ER和CIEF-RTV。

图3 粘接层和光纤复合绝缘子Fig.3 Structure of adhesive layer and CIEF

1.3 试验

复合绝缘子芯棒一般以直径19~29 μm的改进无硼无碱玻璃纤维(E-glass of chemical resistance,E-CR)作增强材料,ER作基体的玻璃钢复合材料[1,46],光纤纤芯与E-CR玻璃纤维材质相同、直径相当。研究表明光纤和玻璃纤维一体拉挤成芯棒对其拉伸强度没有影响,剪切强度略有降低[37]。但是目前没有其电气性能的研究,本文对界面植入光纤的复合绝缘子进行改进水扩散试验、泄漏电流测量和SEM微观形貌分析等界面电气性能研究。

1.3.1 改进水扩散试验

标准IEC 62217-2012[47]和GB/T 19519—2014[48]提出水扩散试验方法,即垂直芯棒轴线切割长度30 mm的试样,放入NaCl质量分数0.1%的去离子水中沸煮100 h。然后取出试样,两端施加交流12 kV电压检测泄漏电流,IEC 62217-2012规定不超过1 mA,GB/T 19519—2014规定不超过0.1 mA。相比于整支复合绝缘子水煮后进行陡波前冲击电压试验,将护套-芯棒界面暴露在盐水中条件更严苛,界面泄漏电流能有效地表征界面性能[49-51]。

文献[49]提出了改进水扩散试验方法:以带护套的芯棒作为试样,采用与标准相同的方法测量泄漏电流I1,剥离护套测量芯棒泄漏电流I2,用界面泄漏电流I3=I1-I2表征护套-芯棒界面性能,I3应不超过0.1 mA。文献[50]进行水煮300 h的改进水扩散试验,提出泄漏电流应不超过0.2 mA。

本文依据改进水扩散试验方法,在流动凉水下切割复合绝缘子,得到试样如图4(a)所示。将同一类试样分6组,每组3个试样,取自同一根绝缘子的高、中、低压端。将同一类型的6组试样分别沸煮0 h、100 h、200 h、300 h、400 h和500 h。

图4 改进水扩散试验试样和试验系统 Fig.4 Samples in modified water diffusion test and experimental system

1.3.2 泄漏电流测量

取出沸煮一定时间后的试样,放入温水中浸泡15 min。用滤纸擦干试样表面水分,置入电极内,电极两端施加交流电压12 kV(有效值)测量泄漏电流,系统如图4(b)所示。其中,电流检测用UT61E电流测量模块,测量范围0.001 mA~60.00 A,测量电流频率50~60 Hz,分辨率1 μA。

1.3.3 扫描电镜试验

SEM能够直接观察物体表面的微观结构。本试验采用日立扫描电镜S-3700N,最大放大倍率为5 000。水扩散试验中试样端面表层的界面老化最严重,能有效表征界面性能,因此在流动的凉水下切割泄漏电流测量后的试样端面表层,作为本试验的样品(高度5 mm、直径26 mm)。通过观察CIEF-ER和CIEF-RTV的界面微观形貌,分析其界面性能。

2 结果与讨论

2.1 界面泄漏电流

CIEF-ER、CIEF-RTV和常规复合绝缘子的试样电流I1、芯棒试样电流I2、界面泄漏电流I3如图5所示。

由图5可知CIEF-ER试样水煮前I3为0.075 mA,水煮100 h后I3达1.306 mA,远超过GB/T 19519—2014标准值(0.1 mA);水煮200 h、300 h后,I3分别为1.570 mA、1.934 mA,标准差分别为0.666 mA、0.529 mA,数据离散程度较大,CIEF-ER界面性能较差。

CIEF-RTV试样水煮100 h、200 h后,I3分别为0.006 mA、0.055 mA,小于0.1 mA,界面性能良好;水煮300 h后,I3达0.403 mA,大于文献[50]推荐的0.2 mA,推断试样界面有水分进入,导致泄漏电流较大;水煮500 h后I3达1.476 mA,超过IEC 62217标准(1 mA,但水煮时间是100 h)。与之相比,常规试样水煮300 h、500 h后,I3分别达0.172 mA、1.058 mA。

水煮200 h内,CIEF-RTV试样的I3与常规试样相同,最大相差仅0.02 mA。综上,CIEF-RTV的界面性能满足标准要求,优于CIEF-ER。

2.2 界面微观形貌

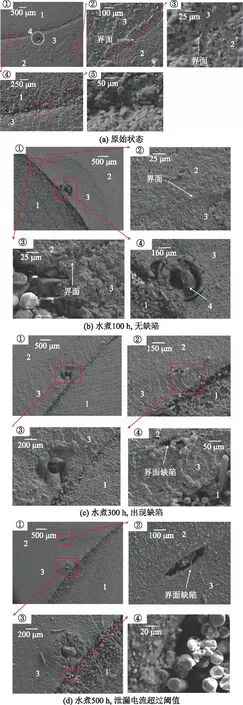

采用SEM观察水煮后CIEF的界面微观形貌。本文将水煮前后试样界面分为原始状态、水煮正常、水煮出现缺陷和水煮击穿/泄漏电流超过阈值等4个状态。

2.2.1 CIEF-ER

原始状态试样的SEM结果如图6(a)所示。图6(a)②显示ER粘接层存在气泡,气泡孔的长度约30 μm。推测由于未固化的ER容易流动,在粘接光纤时空气容易进入粘接层产生气泡。图6(a)③显示在芯棒-粘接层-护套三交界处出现界面缺陷。

水煮后试样立即出现缺陷,SEM见图6(b)。可见护套、粘接层和芯棒之间的界面均出现缺陷,如图6(b)②所示,芯棒玻璃纤维与ER基体的界面明显分离,可能是缺陷导致界面温度升高或局部放电。从图6(b)③看出,ER粘接层在注射伞裙时被高温硫化硅橡胶冲破,产生新的界面,ER粘接层不能保护植入的光纤。

水煮试样在泄漏电流测量试验中发生闪络,其SEM如图6(c)所示。闪络发生在芯棒-粘接层-护套三交界处,表明该处容易产生缺陷。从图6(c)②、③、④看出,靠近闪络位置的芯棒ER基体被烧蚀殆尽,玻璃纤维排列疏松,仅剩少量的ER基体残留在玻璃纤维表面。

综上所述,CIEF-ER的粘接层容易出现气泡,在芯棒-粘接层-护套三交界处容易出现界面缺陷,导致CIEF-ER的界面性能不满足标准要求。

2.2.2 CIEF-RTV

原始状态试样的SEM如图7(a)所示,RTV粘接层与护套、芯棒的界面粘接紧密,没有缺陷。从图7(b)②、③、④看出,水煮正常试样的RTV粘接层和护套的界面粘接良好,芯棒-粘接层-护套三交界处无缺陷,这与水煮100 h的CIEF-RTV的界面泄漏电流和常规复合绝缘子相同的试验结果相吻合。

水煮出现缺陷试样的SEM结果如图7(c)所示。图7(c)④显示护套和RTV粘接层的界面出现裂纹,裂纹长度约80 μm、宽度约20 μm,但是RTV粘接层与护套、芯棒的界面整体粘接效果保持良好。护套和RTV粘接层的界面缺陷是导致界面泄漏电流较大的主要原因,但该状态试样的界面泄漏电流仍小于IEC 62217-2012标准值。

1—芯棒;2—硅橡胶护套;3—RTV粘接层;4—光纤图7 CIEF-RTV试样不同水煮时间和状态的界面微观形貌Fig.7 Interface morphologies of CIEF-RTV sample after different boiling time

水煮泄漏电流超过标准阈值试样的SEM如图7(d)所示。护套和RTV粘接层界面上形成长约300 μm、宽约100 μm的裂纹,可能由水煮出现缺陷,试样较小的界面缺陷在水分入侵后扩大形成。从图7(d)③、④看出,光纤仍被RTV粘接层紧密包裹,RTV粘接层和芯棒的界面出现缺陷,缺陷长约300 μm、宽约40 μm。说明经过长时间水煮后,RTV粘接层与护套的界面只产生较小缺陷,而不会出现大的贯穿性缺陷。因此同样是最严重的界面状态,CIEF-RTV的界面泄漏电流小于CIEF-ER,并且没有出现闪络。CIEF-RTV的界面性能优于CIEF-ER。

本文在非真空环境下将光纤粘贴在芯棒表面,未固化的ER在混合和粘贴光纤的过程中容易形成气泡,导致CIEF-ER的界面性能较差。若要提高CIEF的界面性能,可从两方面改进制备方法:①在注射伞裙和护套前,真空环境下将光纤粘接在芯棒表面,防止粘接层内和界面形成气泡;②光纤制造通常采用拉丝工艺和紫外固化法使纤芯-包层、包层-涂覆层的界面粘接紧密,可借鉴该方法增强芯棒-粘接层、光纤-粘接层、硅橡胶护套-粘接层界面的粘接性能。

3 结论

本文采用ER和RTV作为光纤粘接剂在复合绝缘子的护套-芯棒界面植入3根刻录光栅的光纤,提出制备方法,分别制得CIEF-ER和CIEF-RTV。通过改进水扩散试验、泄漏电流测量和SEM试验研究CIEF的界面性能,主要结论如下:

a)采用光纤粘接剂将光纤植入复合绝缘子的护套-芯棒界面,提出光纤、护套一体固化植入方法,界面性能满足标准IEC 62217-2012和GB/T 19519—2014的要求。

b)水煮100 h的CIEF-ER界面泄漏电流为1.306 mA,远大于标准值0.1 mA,界面有气泡,性能较差。

c)水煮100 h的CIEF-RTV界面泄漏电流为0.006 mA,界面性能满足标准,各界面未出现缺陷,其界面性能良好。此外,水煮200 h内,CIEF-RTV的界面泄漏电流与常规复合绝缘子相同。