新型铝离子无水压裂液的制备及其性能

匡立新

(中国石化重庆页岩气有限公司,重庆 408400)

我国非常规油气资源大多数位于偏远山区,地表环境复杂,交通不便,开发难度较大,开发成本高。非常规油气储层敏感性较强,大多数页岩气储层呈现水敏性,常规水基压裂液容易在低渗储层中造成孔隙堵塞伤害,储层渗透率降低。另外,水基压裂液会产生大量的返排液,一次大型的滑溜水压裂会消耗上百万方水资源,这对于缺水地区是极大的负担。水基压裂液的返排率较低,破胶不彻底,大量残渣留在储层中从而造成储层污染。因此,研究无水压裂技术对我国非常规油气储层高效开发有着十分重要的战略意义[1–4]。

低碳烃压裂液是以液化石油气、丙烷、正丁烷和正己烷等低碳链烷烃(LPG)作为基液,加入交联剂和胶凝剂制备而成的一种无水压裂液体系。该技术自2008年推出以来,在加拿大和北美地区的应用取得了显著效果。与传统的水基压裂液相比,LPG低碳烃压裂液主要以丙烷和丁烷代替水作为压裂介质,不用消耗大量的水资源,压裂完成后,丙烷可以回收并重复利用,在水资源相对缺乏的地区具有非常好的应用前景[5–7]。LPG压裂液与储层流体完全配伍,无伤害,压裂后返排率接近100%;产生的有效裂缝长度更长[8–10]。

1 胶凝剂

胶凝剂主要成分是一种带有双烷基的磷酸酷类表面活性剂(二烷基磷酸酯)[11],是重要的油溶性表面活性剂和阻燃型增塑剂,具有乳化、増溶、润湿、抗静电以及生物降解性等优良的物理化学性质。

1.1 胶凝剂合成工艺

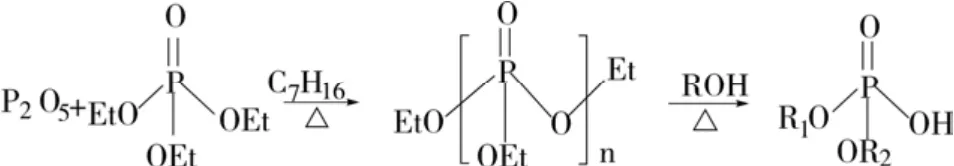

通过大量相关文献调研发现,磷酸酯胶凝剂的合成主要是通过聚合反应,然后和醇类发生缩合反应来完成。因此,综合考虑目标产率、环保问题、反应条件以及成本等因素,选择成本较低的工业品磷酸三乙酯(TEP)和五氧化二磷(P2O5)作为主要合成原料,先经过聚合反应,然后与醇类发生缩合反应生成胶凝剂[16–19](图1)。

图1 胶凝剂合成路线

具体实验合成步骤如下:

(1)按照一定的比称取TEP、P2O5和醇类,在通有冷凝管的250 mL三口烧瓶中加入计量好的TEP,然后缓慢加入五氧化二磷固体粉末。P2O5在空气中容易潮解,必须小心慢慢加入,逐渐升温反应若干小时。

(2)缓慢加入称量好的不同比的混合醇加入三口烧瓶中,并开始搅拌,逐渐升温至一定温度搅拌反应若干小时,即得到目标产物。

2 交联剂

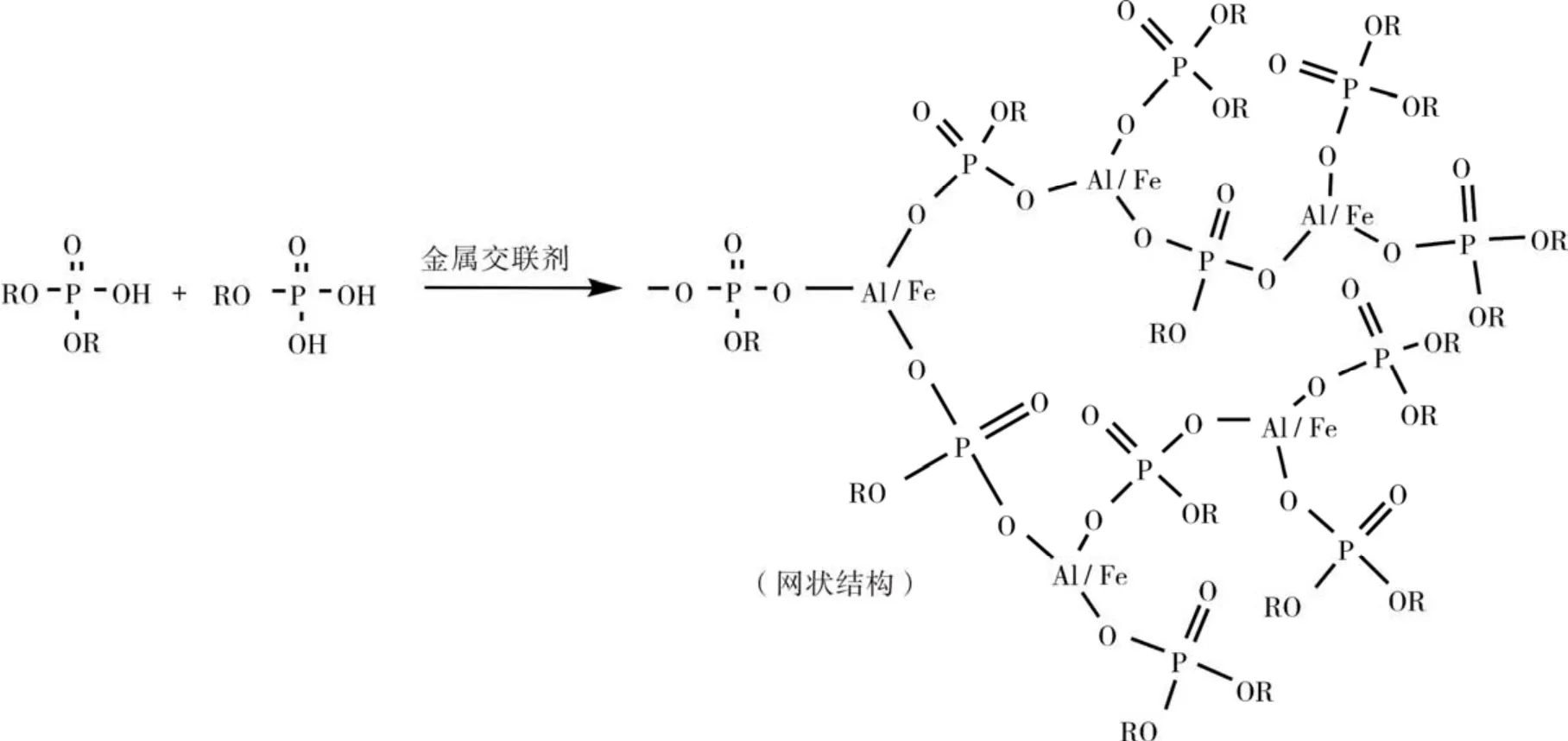

作为低碳烃无水压裂液体系中的重要添加剂,交联剂对整个压裂液体系的交联过程具有重要的影响(图2)。交联剂通常为三价铁盐或铝盐,胶凝剂加入交联剂后发生反应,并且以胶体颗粒的形式交联依附在烃基胶凝剂中,从而形成铝离子或铁离子的八面体配体,通过氢键结合形成磷酸酯三维网状结构,使基液增稠形成冻胶。其空间网络结构可以最大程度地形成具有稳定黏度和热力学性质的,与石油烃分子更稳定的超分子缔合体系[12]。

图2 无水压裂液交联机理

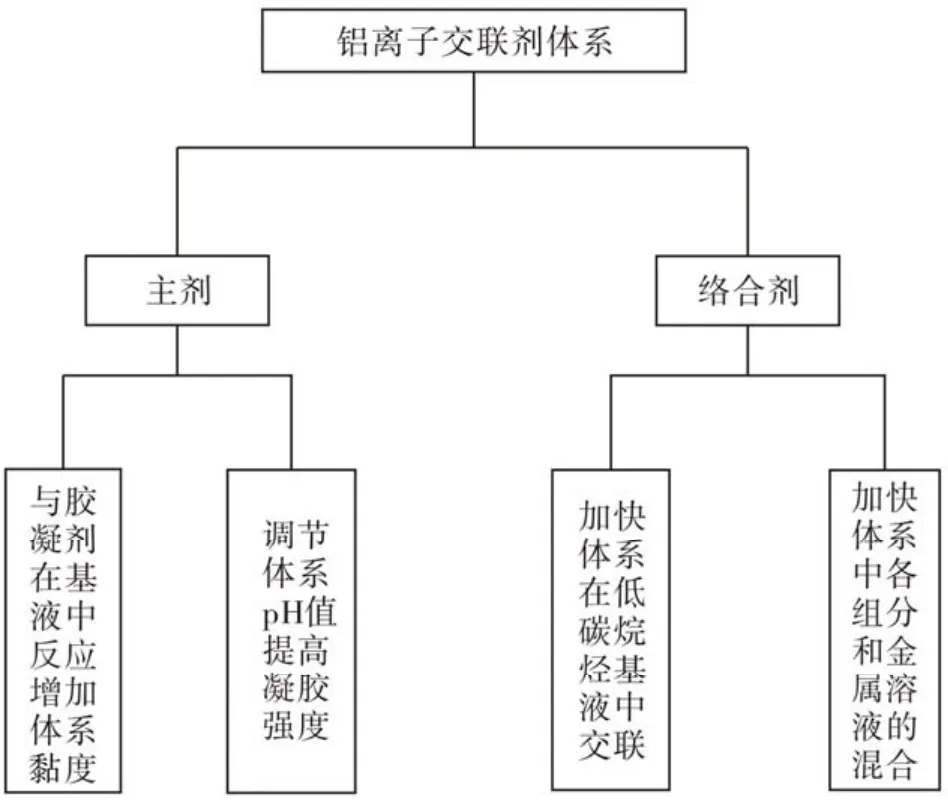

新型铝离子交联剂只由主剂和络合剂组成,这就极大地降低了压裂液的成本,可进一步推进低碳烷烃无水压裂液的大规模应用。铝离子交联剂体系中各组分所起的作用如图3所示。

图3 铝离子交联剂体系制备原理示意图

2.1 主剂筛选及其质量分数影响

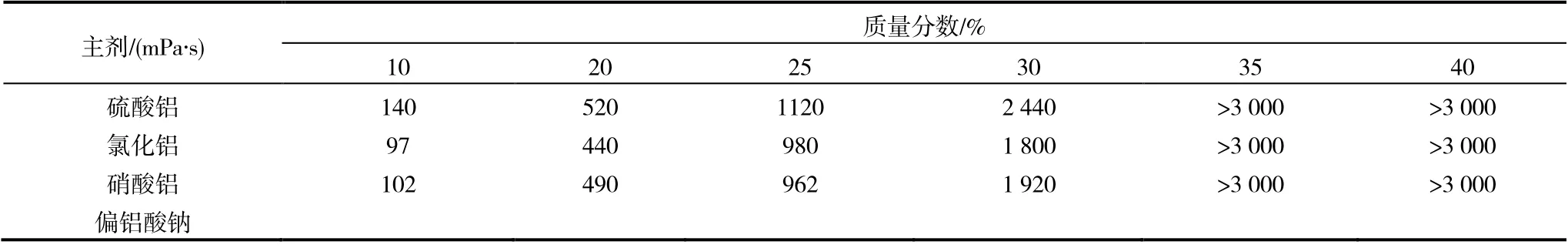

采用单因素法实验筛选,以硫酸铝、硝酸铝、氯化铝和偏铝酸钠为主剂,配制质量分数分别为10%、20%、25%、30%、35%40%的三价铝盐溶液,分别加入1.5%的乙醇胺为交联促进剂与1.0%的最优混合醇磷酸酯胶凝剂在正己烷基液中进行成胶测试,随后对得到的样品进行表观黏度测试。最后优选出最佳主剂及其质量分数,实验结果见表1。

表1 正己烷成胶状态

除了偏铝酸钠外,其他三种三价铝盐均能在正己烷和正戊烷基液中成胶。硫酸铝型凝胶黏度整体大于其他类型凝胶黏度,主剂质量分数在25%前后,凝胶黏度出现瞬间变化,质量分数超过25%后,黏度太高,导致管柱摩阻增高,无法泵送,甚至会引起施工失败;质量分数低于25%,黏度太低,无法满足携砂要求。因此,选取优选硫酸铝作为主剂,最佳质量分数为25%。

2.2 络合剂筛选及其质量分数影响

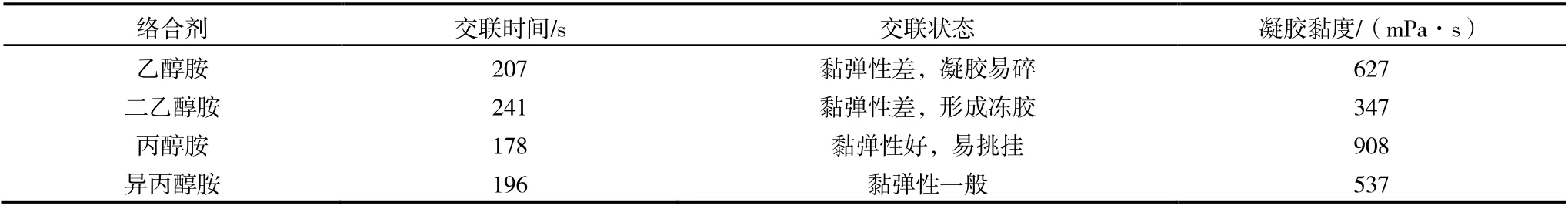

实验筛选了乙醇胺、二乙醇胺、丙醇胺和异丙醇胺三种络合剂,研究了不同络合剂对交联时间和凝胶性能的影响。分别配制质量分数3%的四种络合剂,以硫酸铝为主剂,在正己烷基液中进行成胶实验。观察并记录成胶状态,实验结果如表2所示。

表2 络合剂对成胶的影响

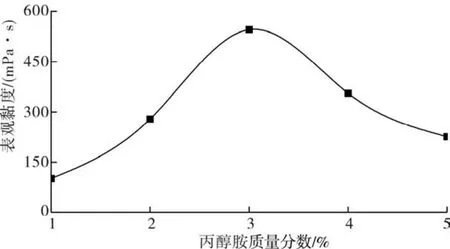

由表2可知,不同的络合剂引起无水压裂液性能不同,相比于其他络合剂,丙醇胺作为络合剂时成胶后凝胶黏弹性好,易挑挂,交联时间最短。因此,筛选丙醇胺作为交联促进剂。此外,为了研究络合剂质量分数,实验以硫酸铝为主剂(质量分数25%),分别加入质量分数为1%、2%、3%、4%和5%的丙醇胺作为络合剂,在正己烷中发生交联,观察并记录凝胶性能,实验结果见图4。

图4 丙醇胺质量分数对凝胶黏度的影响

由图4可知,随着丙醇胺质量分数的增加,凝胶的表观黏度逐渐升高,当丙醇胺质量分数达到3%时,凝胶黏度达到最大,继续增加其质量分数时,黏度反而下降,这可能因为丙醇胺质量分数太大,导致其与铝离子之间形成的配位键太多。在交联过程中,铝离子的释放就会受到影响,从而减弱了胶凝剂与交联剂形成的网状结构强度,造成凝胶体系黏度降低。因此,当丙醇胺质量分数为3%时,形成的交联剂体系性能最优。综合实验结果,最终可确定铝离子交联剂的最优制备工艺条件为:水温60 ℃,硫酸铁质量分数为25%,丙醇胺质量分数为3%。

3 低碳烷烃无水压裂液体系性能

3.1 耐温耐剪切性能

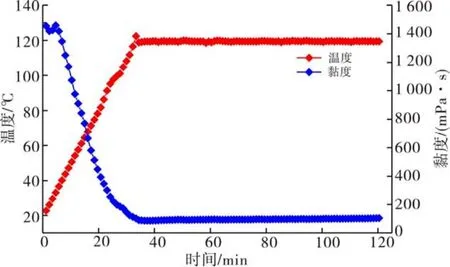

在压裂施工过程中,压裂液应该具有一定的耐温耐剪切性,以保证压裂液在机械高速剪切和高温的条件下黏度不发生大幅度降低。因此,压裂液的耐温耐剪切性能对压裂施工成败具有非常关键的作用。

在最佳交联条件下,以正己烷为基液,配制无水压裂液凝胶,随后使用MarsⅢ型旋转流变仪,在剪切速率为170 s-1,压力为2~3 MPa的条件下评价压裂液凝胶体系的耐温耐剪切性。

从图5可以看出,在170 s-1剪切速率下,持续剪切120 min后,无水压裂液黏度能够稳定保持在100 mPa·s左右,这说明该压裂液体系具有非常好的耐剪切性能,可以满足中高温油田施工要求。

图5 无水压裂液体系耐温耐剪切性能

3.2 阴离子对耐温性能的影响

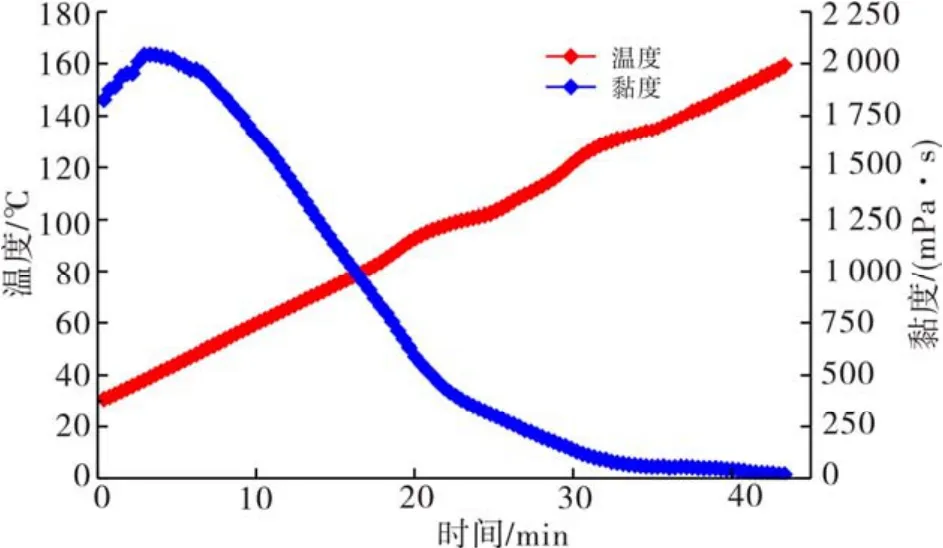

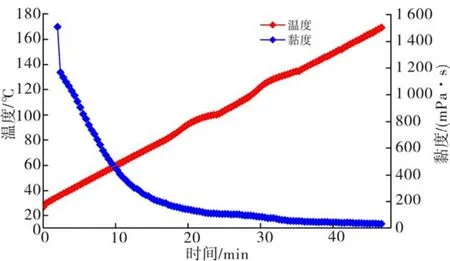

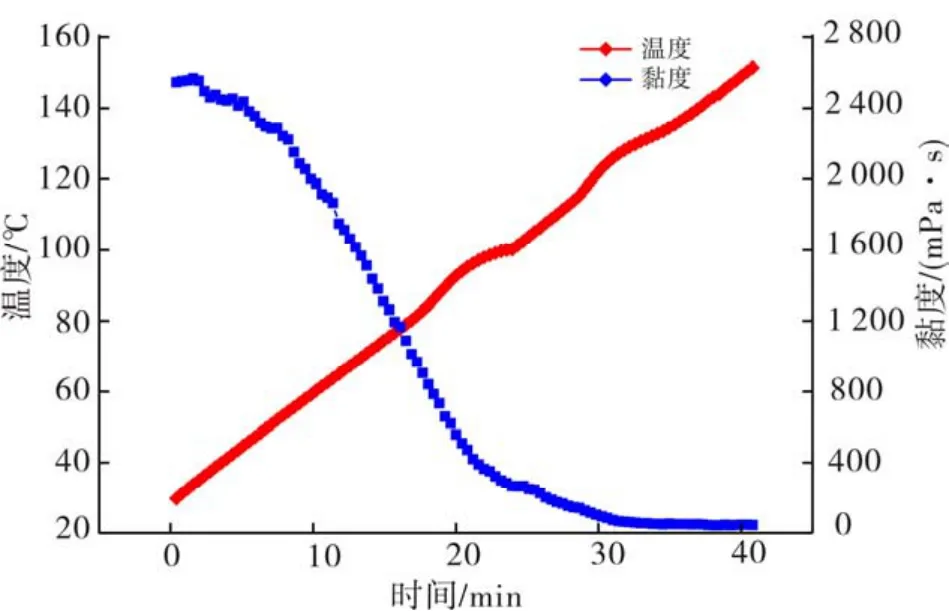

为了研究不同的阴离子对无水压裂液体系耐温性能的影响,分别以硫酸铝,氯化铝和硝酸铝为交联剂主剂,在络合剂相同的情况下,配制三种不同的铝离子交联剂。分别加入一定质量分数的胶凝剂在正己烷基液中成胶,然后测试三种不同无水压裂液体系的耐温性能,实验结果见图6、7和8。

图6 硫酸铝无水压裂液耐温性测试

由图6、7和8可以看出,在相同的剪切速率和剪切时间下,随着温度不断增加,三种压裂液体系的黏度不断下降,当黏度下降至50 mPa·s时,三种压裂液体系耐温上限依次为:硫酸铝145 ℃,氯化铝136 ℃,硝酸铝135 ℃。相比于其他阴离子,硫酸根离子可以提高压裂液体系的耐温性能。

图7 氯化铝无水压裂液耐温性测试

图8 硝酸铝无水压裂液耐温性测试

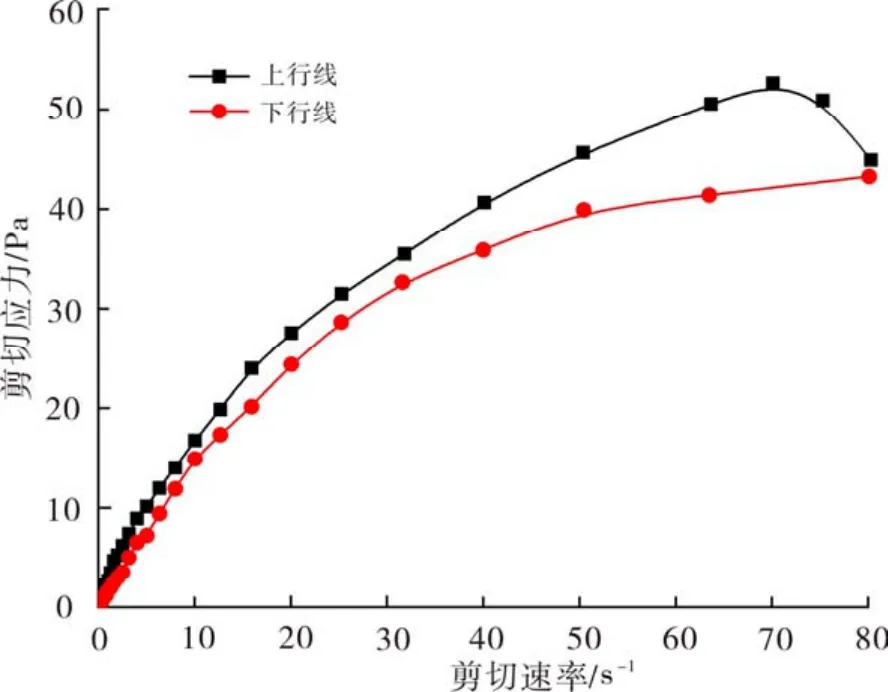

3.3 触变性

在温度为25 ℃条件下,以正己烷为基液,配制无水压裂液凝胶,测试其触变性。设置剪切速率的变化为0~80 s-1,实验结果见图9。

图9 无水压裂液触变性能

由图9可知,无水压裂液体系呈现明显的触变性,剪切速率为0~80 s-1。在初始剪切阶段,上行曲线从0点开始逐渐上升到最大值,并出现应力过冲现象。此后,应力逐渐减小,形成下行曲线,最终与应力轴相交,形成明显的滞后环。

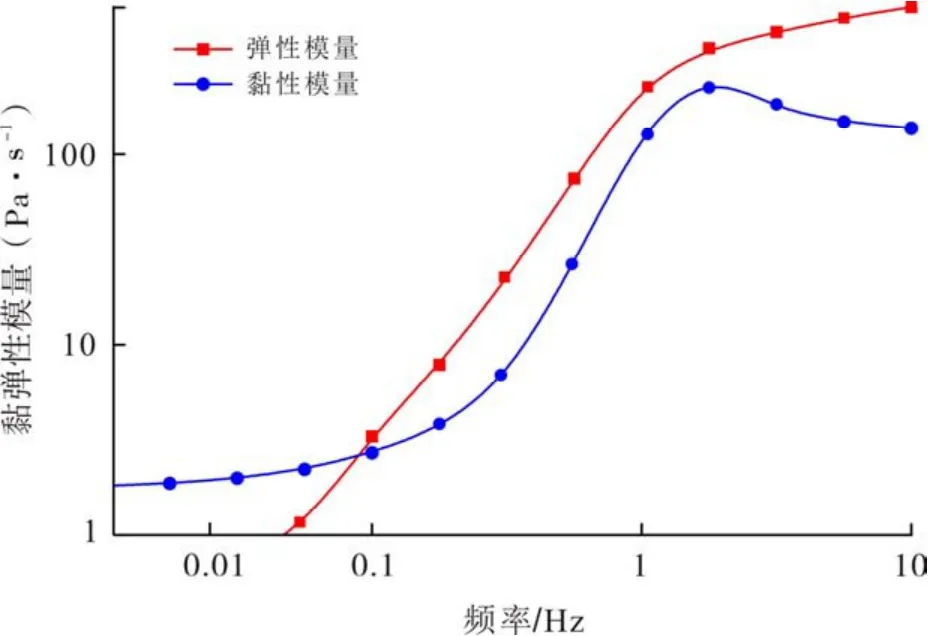

3.4 黏弹性

在温度20 ℃,应变为1.0%,频率扫描为1.00~10.00 Hz的条件下,以正己烷为基液,对无水压裂液黏弹性能进行了测试,实验结果见图10。

图10 无水压裂液黏弹性能

由图10可知,在20 ℃,应变为1%,扫描频率为0.01~1.00 Hz的条件下,压裂液体系的弹性模量G'随着频率的增大先逐渐增大,然后保持平稳,当扫描频率在0.01~0.10 Hz时,压裂液体系的黏性模量大于弹性模量,体系表现出黏性特征;当扫描频率在大于0.10 Hz时,压裂液体系的弹性模量大于黏性模量,表现出弹性特征,而良好的黏弹性有助于压裂液的携砂性,间接证明了低碳烷烃无水压裂液凝胶具有良好的携砂性能。

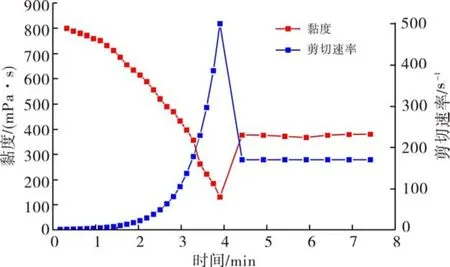

3.5 剪切变稀性

在温度为20 ℃,剪切速率为0~500 s-1的条件下,测定无水压裂液凝胶的黏度随剪切速率的变化关系,实验结果见图11。

图11 无水压裂液剪切变稀性能

由图11可知,随着剪切速率的不断增加,以4 min为界,压裂液黏度不断下降。当剪切速率增大到500 s-1时,压裂液凝胶黏度都降低至最小值;当剪切速率下降至170 s-1时,压裂液黏度逐渐增大并趋于稳定,这说明无水压裂液凝胶具有非常好的剪切稳定性。

3.6 携砂性能研究

携砂性测试主要通过两种方式进行,一种是将选定的支撑剂与配好的压裂液体系混合均匀,然后倒入量筒中,测试沉降一段时间后支撑剂顶面与压裂液液面之间的高度差,以此来计算支撑剂沉降速率;另一种是先将压裂液倒入量筒中,然后将少量选好的支撑剂放置在压裂液液面上,记录支撑剂底面对应的初始刻度和沉降一段时间后的刻度,然后根据沉降时间和刻度差,计算支撑剂的沉降速率。无水压裂液为典型的黏弹性流体,在短时间内几乎观察不到支撑剂沉降现象,本文主要以支撑剂沉降的刻度来表征压裂液的携砂性能。在室温下,配制最优条件下的无水压裂液凝胶80 mL置于100 mL量筒中,并在压裂液顶部铺设大小为40目的支撑剂颗粒来测试携砂性能。

经过3 h的沉降,支撑剂底面和顶面对应的刻度几乎没有发生变化,这说明低碳烷烃无水压裂液凝胶具有非常优秀的携砂性能。

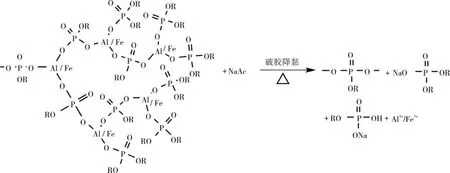

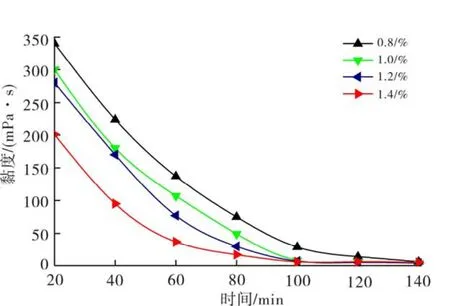

3.7 破胶性能

压裂液的破胶效果决定了其返排效率及对压裂储层的伤害程度,衡量压裂液破胶效果的指标主要有破胶液黏度、残渣含量、破胶液表面张力和破胶液界面张力。另外,压裂液的破胶时间也会对压裂效果产生影响,破胶时间越长,压裂液在地层中停留的时间就越久。压裂液在正压力的作用下向地层中滤失,一方面滤失液会对基质储层造成伤害;另一方面滤失作用会导致稠化剂局部浓度过高,使滤饼强度更大,增加破胶难度,甚至无法破胶,这不仅会阻碍基质流体向裂缝流动,还会降低裂缝的导流能力。增加破胶剂可以提高破胶效果,但盲目增加破胶剂用量有可能导致压裂液携砂能力下降或者提前破胶,形成砂堵,使整个压裂施工失败。破胶性能对于压裂液来说非常重要,好的压裂液破胶快,残渣小,从而在增产改造时对储层伤害最小。对于低碳烷烃无水压裂液来说,主要通过氧化反应进行破胶,破胶剂主要为醋酸钠和碳酸钠等,破胶机理见图12。

图12 无水压裂液破胶机理

在室温下,以正己烷基液配制铝离子压裂液凝胶,然后加入不同质量分数的破胶剂醋酸钠,将体系置于60 ℃恒温下进行破胶实验(图13)。

由图13可以发现,对于加入不同质量分数的破胶剂,除了质量分数0.4%的破胶剂无法使铝离子压裂液凝胶黏度降低至10 mPa·s以下,其余的质量分数破胶剂都能使其黏度下降至10 mPa·s以下。这表明体系已经实现了破胶,而且随着破胶剂质量分数的不断增加,破胶速度加快。

图13 铝离子压裂液破胶性能

4 结论

(1)合成磷酸酯胶凝剂与新型高效、低成本铝离子交联剂,并运用单因素法筛选出各种添加剂并优化其质量分数,得到了交联剂的最优制备条件。

(2)新型无水压裂液体系具有非常好的耐温耐剪切性、触变性、黏弹性、剪切变稀性和携砂性能。

(3)对比阴离子体系发现,硫酸根离子在一定程度上可以提高压裂液凝胶的耐温性能。