火电企业存查煤样监督抽查与实验室质量控制

袁翠翠,杜政烨,茌 方,刘翠茹

(国能南京煤炭质量监督检验有限公司,江苏 南京 210031)

0 引 言

燃煤成本是火电企业发电成本的重要组成部分。煤质检测结果作为煤炭结算的依据,可直接关系到企业利益,同时也可用于指导锅炉安全生产、配煤掺烧、经济环保运行等方面,因此保证煤质检测结果的准确性具有重要意义。存查煤样用于对原化验结果有疑问时再检测或产生质量纠纷时的仲裁检验依据,其最重要、最常规的作用是作为实验室质量控制的手段之一,用于保障煤质检测水平的提高[1-2]。根据存查煤样的抽查结果及时发现制样和化验环节中存在的问题并进行针对性解决,从而不断提高实验室检测水平以形成良性循环。

茌方等[3]对火电企业存查煤样灰分超差的主要原因进行探究,提出重点关注检测设备和全自动制样机的工作性能,必要时进行相应的试验设计验证。王林立等[4]研究影响燃煤电厂存查煤样抽查超差的原因,重点分析误差和样品方面的问题并从质量管理方面提出建议。胡文星[5]探究存查煤样指标超差的原因,提出其主要原因包括煤样不均匀、煤样在储存过程中发生变化、空气干燥状态等。针对全自动制样机在使用过程中存在的问题,许斐等[6]提出通过加强设备性能检测、提高检修能力和健全设备管理体系以有效促进其稳定高效运行。通常存查煤样超差一般不由某个单一因素导致,大多数由制样、化验等综合因素所造成,任何超差原因均需结合人、机、料、法、环、测等影响因素并从制样和化验环节分析。

全面分析可能导致存查煤样指标超差的原因并采取应对措施,针对不同情况合理制定技术路线,及时帮助实验室发现与解决问题。国家能源集团将存查煤样监督抽查工作作为燃料监督的重要组成部分,不断加强企业内各电厂质量控制从而提高煤质检测水平。以下介绍存查煤样监督抽查的实施情况,从制样、化验等环节全面介绍可能造成存查煤样指标超差的原因并分别提出应对措施。以下结合案例分析某火电企业超差原因并提出整改建议,为火电企业超差原因分析提供技术思路。

1 存查煤样监督抽查工作实施情况

按照GB/T 474—2008要求,一般分取标称最大粒度为3 mm的煤样700 g作为存查煤样[7]。国家能源集团要求按此国标分取存查煤样,即留存标称最大粒度为3 mm的煤样不少于700 g,对于使用全自动制样机制样的电厂要求3 mm粒度的煤样100%过3 mm圆孔筛。火电企业将存查煤样用二分器人工缩分至不少于100 g,统一邮寄至煤检公司制样、化验。煤检公司对样品全硫、发热量、灰分、挥发分的检测分别采用库仑滴定法[8]、自动氧弹热量计法[9]、马弗炉缓慢灰化法和马弗炉法[10],空气干燥基水分的检测严格根据煤种不同按国标要求测定。检测过程中严格执行质量控制要求,每个检测项目均使用涵盖样品指标范围的有证标准物质进行质量控制。

2 根据抽查结果开展质量控制

以煤检公司的检测结果作为检测值,电厂化验结果作为报告值,全硫、发热量、灰分、挥发分的差值在国家标准规定的再现性临界差的1.2倍之内则说明结果合格,否则为超差。

存查煤样的检测结果在很大程度上反映电厂3 mm制样环节及之后的质量控制情况,制样和化验的任何一个环节都可能造成超差现象。若出现指标超差的情况则首先要分析判断可能造成超差的原因,然后逐项排查直到发现问题并及时解决。若单一指标超差而其他指标均不超差,则在化验方面可能存在问题;若灰分和热值出现超差且偏差呈现明显的负相关,则样品代表性可能存在问题;若多项指标超差则样品代表性和化验环节都可能存在问题或存在报送数据错误、寄送样品错误等情况,出现任何指标超差的情况都要从制样和化验2个环节分析、逐项发现问题和解决问题。

2.1 制样环节分析

煤样制备环节是产生误差的主要来源[11]。对于全自动制样机制样,破碎机粒度不合格是样品代表性出现问题的主要原因。例如3 mm样品若未全部通过3 mm圆孔筛,则说明从存查煤样人工缩分送检的煤样与全自动制样机制备的0.2 mm分析样之间存在样品代表性的差异,煤样未过筛率越大则样品差异性越大。

全自动制样机缩分器缩分不均匀也会导致煤样代表性出现问题,表现为由缩分器缩分而出的煤样质量偏差较大。对全自动制样机的运维不到位,如未及时更换清扫刷等易耗件、未及时处理堵煤与积煤问题等均易造成煤样损失、煤样交叉污染的情况。对于人工制样的情况,操作不规范极易造成抽查样超差,如未正确实施筛分实验、不规范使用二分器、未正确选择二分器、一般分析煤样未全部通过0.2 mm标准筛、任意缩取存查煤样、未按标准要求设计制样流程、留样量不满足标准要求、随意丢弃煤样或造成煤样污染等[12-13]。另外,二分器变形或破损后不能满足标准要求等设备缺陷也会导致制样环节出现问题。

针对出现的情况需分别采取对应措施,如通过定期对破碎机进行6 mm、3 mm和0.2 mm煤样的筛分试验,追踪破碎机和制粉机的粒度情况以及对筛上物质量百分率持续较高的情况,电厂应联合全自动制样机厂家,重点调节破碎和制粉环节并使其满足粒度要求或保持最佳工作状态。

缩分是制样的重要环节,全自动制样机的缩分环节关系到其性能的优劣[14-15]。全程关注缩分器缩分出的样品质量,若两侧样品质量一直偏差较大则需联系厂家维修人员以及时解决缩分问题。运维人员需提高对自动制样机的检修能力,重视日常的设备运维工作并及时更换相关配件,及时清扫处理积煤或堵煤,在制备样品前对全自动制样机各环节的工作状态进行确认。

此外,应定期邀请有权威资质的单位对全自动制样机开展性能试验,有效提高全自动制样机的工作性能和使用寿命[16-17]。制样人员需加强对制样标准的学习与贯彻,严格按照标准的要求开展制样工作并关注各环节的细节处理问题。若发现制样的仪器设备在运行过程中存在潜在的故障风险,也应及时通知相关人员进行相应的检修工作,以确保仪器设备能满足制样标准的要求。

2.2 化验环节分析

(1)化验设备本身的缺陷直接导致化验结果出现问题,如马弗炉炉温异常、热量计水泵工作不稳定、分析天平不稳定等。

(2)实验室环境控制不到位也会导致结果异常,如发热量测定每天室温变化超过1 ℃,房间里空调直吹热量计造成强烈的空气对流,室温与外筒温度偏差超过1.5 K,热量计热容量标定和发热量测定时内筒温度相差超过5 K,甚至有的发热量测定室未配置空调设备。

(3)检测人员操作不规范导致结果异常。不规范操作包括未充分混匀煤样、未多点多次取样、灰分检测时未将灰皿架放置在恒温区、挥发分测定时未检查坩埚的严密性和未将坩埚架放置在恒温区、发热量测定时未按要求对不易燃烧完全的煤样添加石棉绒或未对低热值的煤样添加适量添加热。

(4)使用有证煤标准物质未涵盖样品范围时易造成检测结果出现问题。如工业分析仪挥发分、灰分的校准曲线未涵盖样品范围、库仑定硫仪的校准曲线未涵盖样品范围时会导致校准曲线范围外的煤样检测结果出现偏离。例如某电厂用灰分为10%、20%和30%的煤标准物质对工业分析仪进行校准,但检测灰分为5%左右的煤样时则无法保证该煤样检测结果的准确性。

(5)检测方法不同也会导致结果超差,如某些煤样灰分检测使用快速灰化法方法B比缓慢灰化法检测结果偏高[18]。

(6)煤样未达到空气干燥状态也是造成超差的原因之一,煤样未达到空干基状态而空干基水分的检测与其他检测项目时间间隔较长会导致计算干基结果时出现偏离。

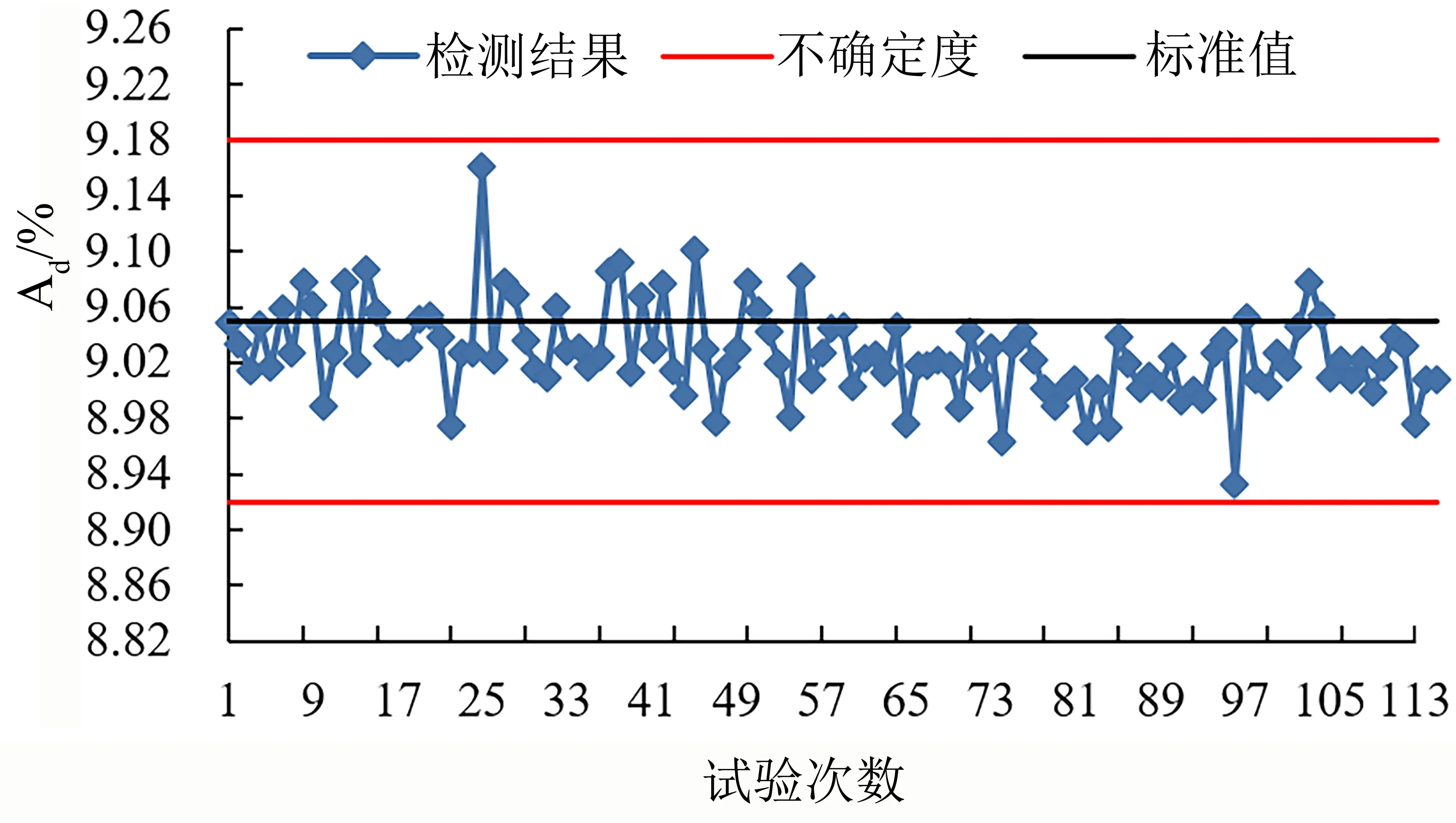

通过建立检测设备的质量控制图可以有效加强检测环节的质量控制[19]。每天实验前后、实验过程中采用检测设备测定涵盖或接近样品指标范围的有证标准物质,对标准物质的检测结果进行统计并以标准值的用户不确定度为上下限建立质量控制图。从质量控制图上可看出检测设备在某个时间点或时间段标准物质的检测结果是否合格、检测设备是否存在负的或正的系统误差、检测设备在某段时间内是否稳定与可控,从而指导检测人员维护设备处于最佳工作状态。如果发现标煤的结果超出标准值的不确定度范围,要及时判断造成异常的原因,如由操作问题、设备问题、环境控制不到位等原因引起时则应及时采取措施,质量控制合格后再进行样品的检测。实验室某工业分析仪的质量控制图如图1所示,观察发现该工分仪对GBW 11101a煤标准物质的检测结果均在标准值及不确定度范围内,质量控制合格。但需注意质控图的后半部分,检测结果大部分落在标准值以下则说明工分仪存在一定的负系统偏差,需要实验室人员关注该工分仪并在必要时及时调整或报修。

图1 实验室某工业分析仪GBW 11101a灰分质量控制图Fig.1 The GBW 11101a ash quality control diagram of an industrial analyzer in a laboratory

通过比对实验也可加强煤炭实验室质量控制,如通过工业分析仪与干燥箱、马弗炉的比对实验可以对工分仪的水分、灰分、挥发分的检测环节加强控制,通过对不同热量计比对可发现设备是否存在系统误差。在检测期间要及时将样品袋或样品瓶封口以尽量避免煤样在检测过程中出现较大的水分变化。

2.3 其他因素分析

煤种本身的特殊性也易造成存查样指标超差,如部分褐煤和低变质程度的烟煤易被氧化从而造成其热值、灰分、挥发分产生一定变化[20-21]。灰分较大的煤也易出现指标超差情况。对存查煤样密封保存、环境温湿度加强监督管理可降低煤样的氧化。

3 案例分析

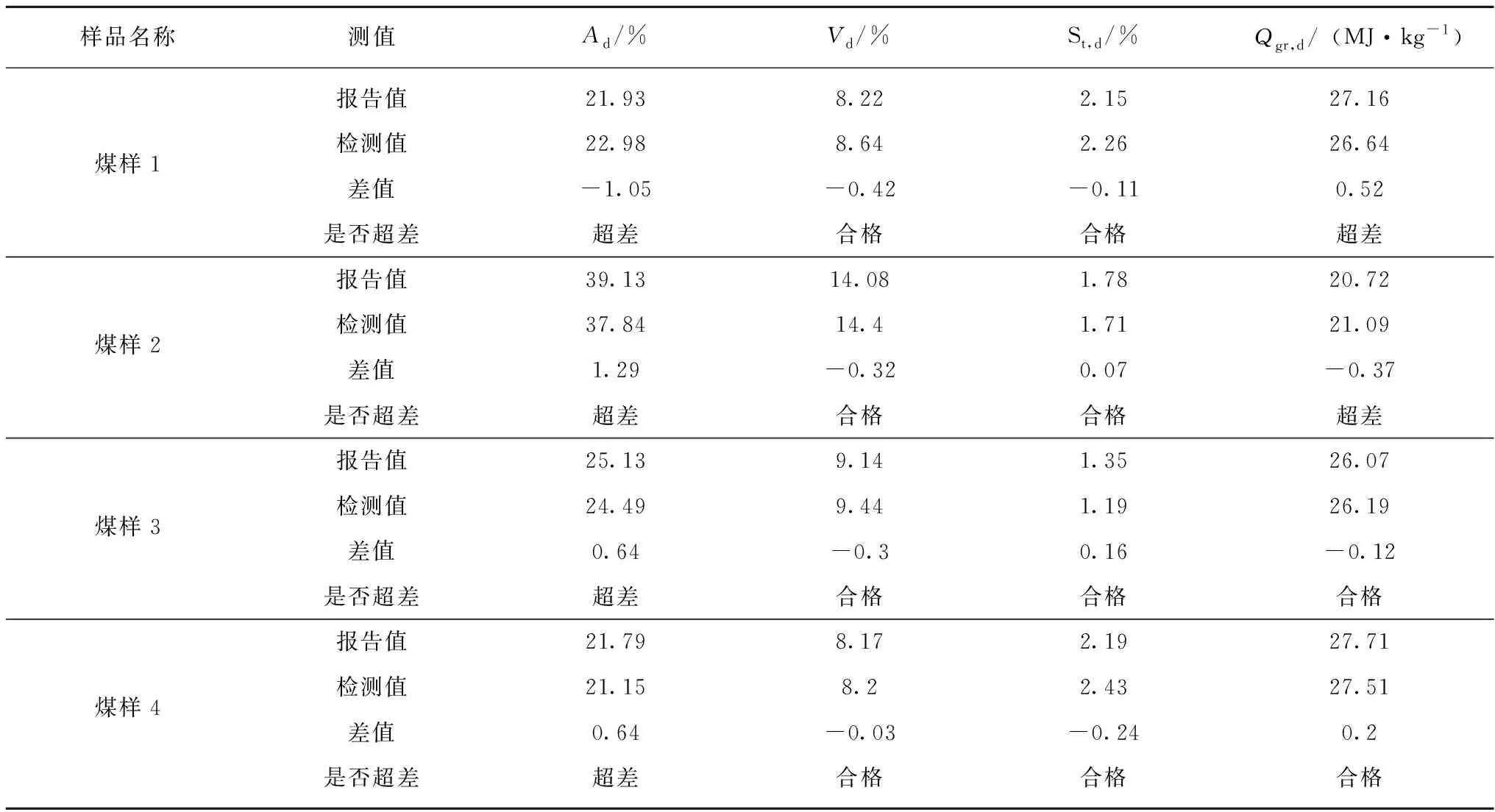

某电厂出现存查煤样超差情况,具体数据详见表1。分析数据后可初步判断,煤样1和煤样2的灰分和热值均超差且偏差呈现明显的负相关,怀疑样品代表性存在问题。煤样3和煤样4仅灰分指标超差且呈现较大的正偏差,怀疑实验室化验环节存在一定问题。

表1 某电厂存查煤样超差数据Table 1 The over-tolerance data of pack checking coal sample in a power plant

经了解该电厂的全水分煤样、存查煤样和分析煤样均由全自动制样机制备,查看全自动制样机的3 mm粒度筛分试验原始记录,发现其筛上物质量百分比均在3%~5%,不满足全自动制样机3 mm煤样全部通过3 mm圆孔筛的要求。又随机抽取4个近期的存查煤样进行筛分试验,发现筛上物百分比在5%~10%,由此可见全自动制样机的3 mm粒度不合格是导致样品代表性出现问题的主要原因。另外全自动制样机的制样环节发现存在漏煤和堵煤的情况,易造成煤样交叉污染,同样影响样品的代表性。

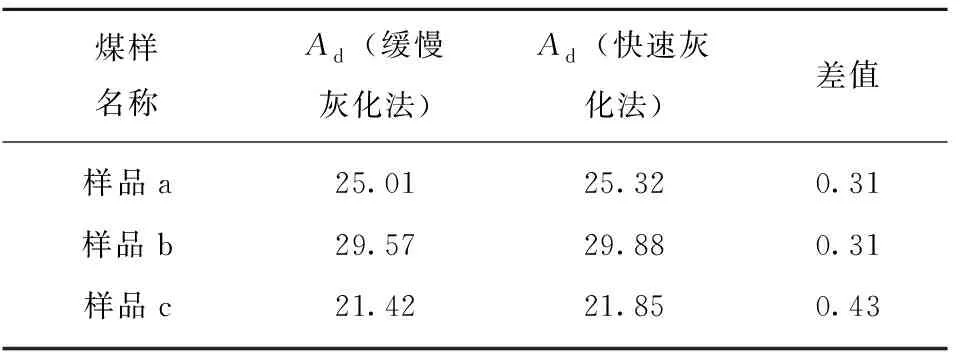

查看并分析电厂实验室的化验环节可知,该实验室对发热量、全硫项目每次检测前均测定煤标准物质,但未对标煤检测结果进行统计分析,因此无法直观分析设备的稳定性和准确性。对于灰分检测质量控制,每月仅进行1次煤标准物质的灰分测定,因此无法分析煤样3和煤样4在灰分检测当天的质量控制情况。经询问了解到化验人员采用快速灰化法(方法B)对煤样3和煤样4进行灰分检测,因而使用同一台马弗炉对相同的煤样分别采用缓慢挥发法和快速灰化法进行比对试验,试验结果详见表2,其中的差值为快速灰化法与缓慢灰化法测值之差。观察3个煤样的检测结果发现,快速灰化法(方法B)比缓慢灰化法的检测结果偏高,究其原因是因为快速灰化法在灰分检测过程中易产生固硫作用,从而致使测试结果会偏高,此为导致灰分超差的主要原因之一。

表2 缓慢与快速灰化法比对试验数据Table 2 Test date of slow and quick method comparison

对以上情况可采取以下整改措施:

(1)通过定期开展筛分试验以加强对全自动制样机破碎粒度的监督,确保粒度满足标准要求或保持在最佳工作状态,加强全自动制样机运行维护,杜绝因堵煤造成的交叉污染。

(2)加强实验室检测质量控制,每次正式检测前需测定与待测煤样指标相近或能涵盖样品范围的煤标准物质,煤标准物质测值合格后才能测试样品。

(3)灰分检测建议采用仲裁分析方法,也即采用缓慢灰化法。

(4)建议对每台检测设备建立质量控制图以加强对其质量控制。经过采取整改措施后,超差情况得到明显改善。

4 结 语

国家能源集团将存查煤样监督抽查工作作为燃料监督的重点,对企业内电厂随机抽取存查煤样并进行全硫、发热量、灰分、挥发分的检测,以煤检公司的结果为检测值、电厂化验结果为报告值来判断结果是否超差。通过具体案例,从制样、化验方面分析某电厂存查煤样超差的原因并提出整改措施,采取相应整改措施后明显改善了测定结果超差的情况。

根据存查煤样的超差结果分析制样和化验环节方面可能存在的问题并及时加以解决,从而不断加强质量控制与提高检测水平。需重点关注制样环节中全自动制样机的破碎粒度和缩分情况,通过定期对全自动制样机进行粒度筛分试验和性能试验,时刻关注缩分器两侧煤样质量,同时加强运维人员的运行维护和提升检修能力以提高其工作性能和使用寿命。人工制样要严格按照标准要求开展各试验步骤,加强各个环节的质量控制。在化验环节应对设备状态、环境条件、人为操作各环节进行确认,注意检测过程中所使用的标准物质范围尽量接近或涵盖样品指标范围。通过建立设备的质量控制图以有效加强实验室质量控制,有助于维护设备处于最佳工作状态,从而确保检测过程满足精密度和准确度要求。