分级研磨制浆提浓技术在气化工段现场应用分析

王 建 军

(1.煤科院节能技术有限公司,北京 100013; 2.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013;3.国家能源煤炭高效利用与节能减排技术装备重点实验室,北京 100013)

0 引 言

水煤浆制浆系统是气化系统的源头部分,在企业煤种基本保持不变的情况下选择合适的水煤浆制浆工艺,可确保制备的水煤浆既具备较高的浓度又具有良好的流动性和稳定性,而其中水煤浆的浓度对气化系统的有效气产量及气化效率影响很大,直接关系到企业生产成本的高低及经济效益[1-2]。目前大部分煤化工企业采用传统单棒(球)磨机生产工艺,浓度基本不大于60%,严重制约着碳的转化率[3]。由于目前优质煤种价格攀高,水煤浆气化的原料煤逐渐向难成浆的低阶煤种过渡[4],选择合适的制浆工艺和设备来提高气化系统水煤浆浓度尤为重要[5-9]。

为提高气化系统水煤浆的质量,需选择适合于企业制备高浓度水煤浆的新工艺与新设备、扩宽水煤浆制浆煤种的选择范围、降低制浆能耗、减少制浆工艺的建设与运行成本,进而提高水煤浆的燃烧、气化的效率和经济性,以期对国家节能减排、低碳环保政策的实施具有重要的促进作用。结合水煤浆提浓技术现有相关研究[10-16],发现水煤浆提浓技术的研究与现场应用的深化探究极其必要。

1 气化水煤浆提浓技术现场应用

1.1 气化水煤浆提浓技术简介

水煤浆浓度的高低对气化效率和有效气体产量具有较大影响,而制浆工艺的选择对于提高煤浆浓度起着至关重要的作用。随着水煤浆气化的原料逐渐向难成浆的低阶煤种(长焰煤、不黏煤、弱黏煤和褐煤等)过渡,且大部分煤化工企业均采用传统的单磨机制浆工艺,煤浆浓度偏低(多为≤60%),严重影响了水煤浆气化的气化效率和有效气体产量,进而影响煤化工企业的经济效益。

为了解决上述问题,以“分级研磨”和“优化级配”为理论指导的气化水煤浆提浓新技术面世,突破常规单磨机制浆工艺粒度分布相对集中的局限[17],将选择性粗磨和超细研磨进行有机结合,大颗粒使用常规棒磨机粗磨或多级破碎机,细颗粒选用卧式或立式细磨机进行细磨,利用各种设备不同研磨方式制备不同粒度的煤颗粒,实现工业生产中水煤浆粒度分布的控制及优化,解决低阶煤制备气化煤浆存在可磨性差、研磨能耗高、粒度级配差等技术难题,进而通过提高煤浆粒度堆积效率达到提高水煤浆浓度的目的[18-22]。其工艺流程如图1所示。

图1 气化水煤浆提浓工艺流程Fig.1 Thickening process flow of gasification coal water slurry

从图1中的气化水煤浆提浓新工艺流程可知,将一部分粗磨后的煤浆稀释至一定浓度后进行超细研磨,研磨成超细颗粒后再返回至粗磨机,形成自循环的闭路系统,以最简单的制浆流程实现了水煤浆粒度级配的控制及优化。

1.2 气化水煤浆提浓技术现场应用实例

内蒙古易高煤化科技有限公司(以下简称易高公司)是能力为年产30万t甲醇的煤化工企业,煤浆制备系统在初建时由2套φ3.2 m×4.8 m的棒磨机生产线组成,单台磨煤机处理原煤量为36 t/h,2台磨机运行折合干煤量为57.6 t/h,原制浆工艺为传统单棒磨机制浆工艺,成浆浓度仅为59%左右。

易高公司气化工段现场使用2台西北院多元料浆气化炉,制浆系统匹配2台φ3.2 m×4.8 m湿式棒磨机。由于单棒磨机制浆工艺的煤浆粒度级配不合理,使得水煤浆浓度偏低且流动性和雾化性能差,导致气化系统煤耗和氧耗偏高,严重制约着气化反应与甲醇合成的效率。

为了提高煤浆浓度及其气化和合成效率,2015年易高公司开始对制浆系统进行升级改造,采用分级研磨制浆工艺及2台棒磨机配置1套细浆制备系统(CYM-12000C 立式超细磨机),经制浆系统全面全面改造消除产能瓶颈后,煤浆浓度可提高了3个百分点,甲醇产量可达32万t/a。分级研磨制浆技术采用立式搅拌形式超细研磨机,该设备在实际应用中存在能耗偏高、产量小、研磨介质消耗量大、操作弹性小等突出问题,且出浆筛网易堵塞及顶部冒浆等不良工况。

易高公司于2017年采用合同能源管理模式引进升级版的制浆工艺,采用卧式离心形式动力超细磨对分级研磨制浆工艺进行升级改造。卧式超细磨机引入水煤浆制备系统后,通过最佳粒径配比、最佳细浆返流比例的试验研究,确定出粗浆与细浆的最佳粒径分别为80 μm~100 μm和10 μm~20 μm,最佳返流比例为10%~15%。

1.3 水煤浆提浓技术对气化效果的影响

气化炉的热平衡反应过程包括吸热反应和放热反应,得到的有效气主要为一氧化碳和氢气,煤化工产品通过有效气进一步合成而得,因此要求水煤浆气化有效气的含量越高越好。对气化炉而言,水煤浆中多余的水由40 ℃~60 ℃液态水变成1 300 ℃~1 400 ℃的过热水蒸气并参与气化反应,所需热量来自煤、氧气和有效气体(CO+H2)的燃烧反应,造成了极大的能量浪费。在投煤量保持不变的情况下,水煤浆浓度越高,向气化炉中加入的水越少,消耗的系统热量也就越少,有效气含量越高,CO2下降,氧气消耗也随之下降,同时出气化炉的水煤气总体积不变。据测算,煤浆浓度每提高1个百分点,生产1 000 Nm3合成气(CO+H2)的比氧耗约下降10 Nm3,比煤耗约减少10 kg,有效合成气含量增加0.5%以上。

2 分级研磨制浆提浓技术应用效益分析

分级研磨制浆提浓技术主要包括分级研磨立式细磨机技术和分级研磨卧式细磨机技术,但由于立式细磨技术能耗高、内件磨损严重、检修难度及检修费用较高,因此在此基础改进为带压进料的分级研磨卧式细磨机技术,虽提浓效果两者区别不大,但卧式细磨技术的节能效果突出且检修耗时较短、费用较低,可完全达到能耗低、产出高、长周期运行的要求。

以下结合分级研磨制浆工艺流程和提浓设备的运行区别及能耗对比对其经济效益进行简要分析。

2.1 分级研磨制浆工艺流程

界区外低压煤浆槽的煤浆通过配浆泵计量并与生产工艺水混合后输至振动筛,筛上物进入细浆槽,筛下物进入粗浆槽,粗浆槽内合格的煤浆通过粗浆泵计量后输至细磨机。细磨机主电机通过减速机、联轴器带动主轴和搅拌叶片对细磨机内的研磨介质和浆料进行超细研磨,使煤浆颗粒不断磨细,煤浆在细磨机筒体内自下往上运动,被磨细的合格细浆经细磨机上部出口筛网过滤后溢出自流至细浆槽,此时煤浆已被研磨成平均粒径15 μm~30 μm的细浆。合格的细浆通过细浆泵经计量后输送至棒磨机进口溜槽和出口滚筒筛处,并与煤、水、分散剂混合,最终优化煤浆粒度级配,从而提高棒磨机煤浆浓度。分级研磨制浆工艺流程如图2所示。

图2 分级研磨制浆工艺的工艺流程Fig.2 The technological process of grading grinding and pulping

2.2 提浓设备的运行区别及能耗对比

2.2.1立式与卧式细磨机的运行区别

(1)研磨方式区别:立式细磨机在运行过程中会消耗较多功耗,加之其研磨方式类似于“上下喘动”,效率较低。卧式细磨机的研磨介质在研磨盘带动下径向圆周运动、轴向“S”运动,研磨效率得以大幅提高。

(2)进料浓度区别:立式细磨机进料浓度控制在35%~42%,浓度过高时浮力增大,瓷球被动上浮,研磨效率下降;浓度过低时会造成瓷球周边煤粒包裹不完全,瓷球互相磨损,消耗过大。卧式细磨机进料浓度控制在45%~55%,浓度过低时会造成研磨介质互相磨损;浓度过高时黏度增加,研磨介质与煤粒速度差减小,研磨效率下降。

(3)研磨介质区别:立式细磨机采用“搅拌”运动方式,而卧式细磨机采用“滚动”运动方式。启动及研磨过程对研磨介质的比重要求不同,卧式细磨机所采用研磨介质的比重比立式细磨机大,此项目所采用的研磨介质为比重是7.8的钢球,不再采用比重为2.7的三氧化二铝瓷球。

(4)出料方式区别:立式细磨机采用常压过滤出料,煤浆浓度高会出现筛网堵塞和溢流现象;卧式细磨机采用全封闭带压出料,出口压力一般可达0.20 MPa。

(5)设备磨损区别:立式细磨机采用“搅拌”运动方式,其下端的研磨叶片要承受更大的摩擦力,因此更易磨损。卧式细磨机采用“滚动”运动方式,所以在垂直方向磨损是均匀的;在轴向上,腔体内部出料端平均比重大于进料端,因此,出料端研磨盘磨损大于进料端。

(6)立式细磨机研磨介质添加比较方便,过程控制简单,可在不停机的情况下,通过自动称重系统将研磨介质从设备顶部加入,减少工人添加研磨介质的劳动强度。卧式砂磨机机组整体采用撬装,可以根据各个厂家不同的场地要求变更安装位置,出口管线布置随意,基本不受空间位置影响,适合气化水煤浆制备老系统改造用。

2.2.2提浓设备运行周期与运行费用对比

卧式细磨机在运行初期存在少许瑕疵,如出现小钢球(<1.2 mm)逃逸、出口筛破损、内件磨损严重等问题;随着对运行工艺、流程及设备系统的优化,现已基本解决此类问题,达到设计使用周期的平衡点;机组运行超过340 d,内件磨损状况如图3所示。

图3 卧式细磨机内件磨损状况Fig.3 Diagram of internal parts of horizontal fine grinding machine

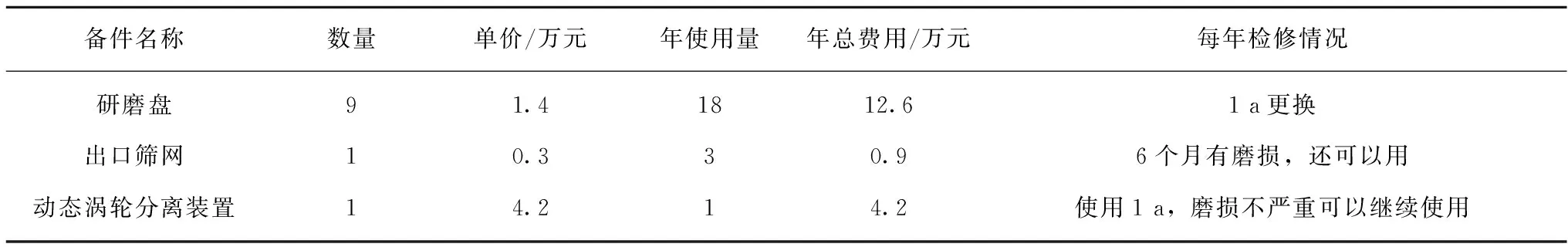

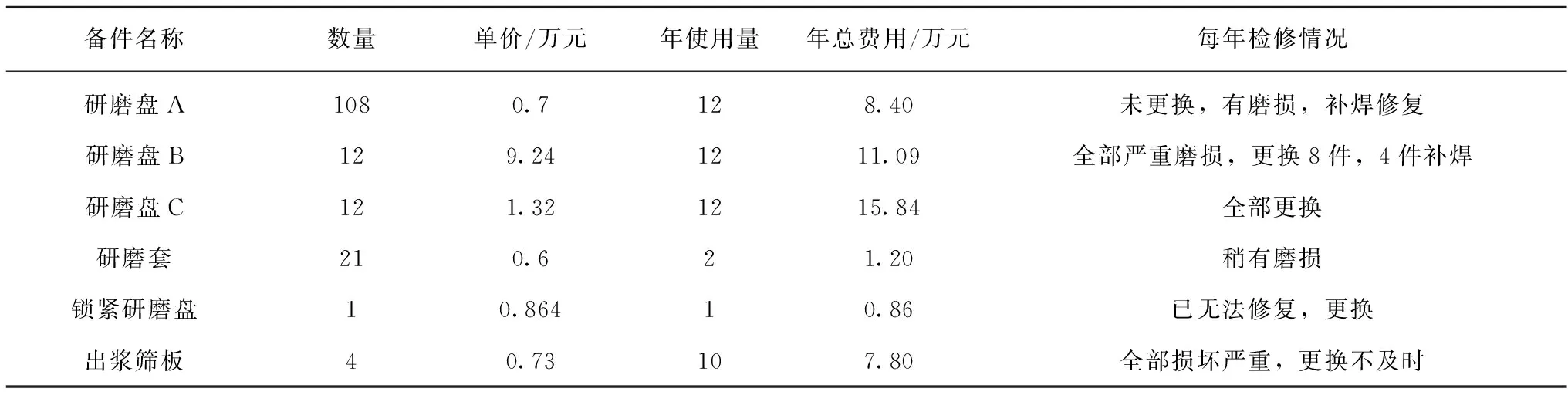

分析现场实际磨损及运行状况,卧式细磨机研磨盘使用寿命约1 a,更换维修所有内件,3个钳工总检修时间为2 d,卧式细磨机每年备品备件更换费用与检修情况见表1,年总费用共计17.7万元。而立式细磨机同样的人工需要7 d~10 d的检修时间,立式细磨机每年备品备件的更换费用与检修情况见表2,年总费用共计45.19万元。

表1 卧式细磨机备品备件更换费用与检修情况Table 1 Eplacement cost and maintance of spare parts for horizontal fine grinding machine

表2 立式细磨机备品备件更换费用与检修情况Table 2 Replacement cost and maintance of spare parts for vertical fine grinding machine

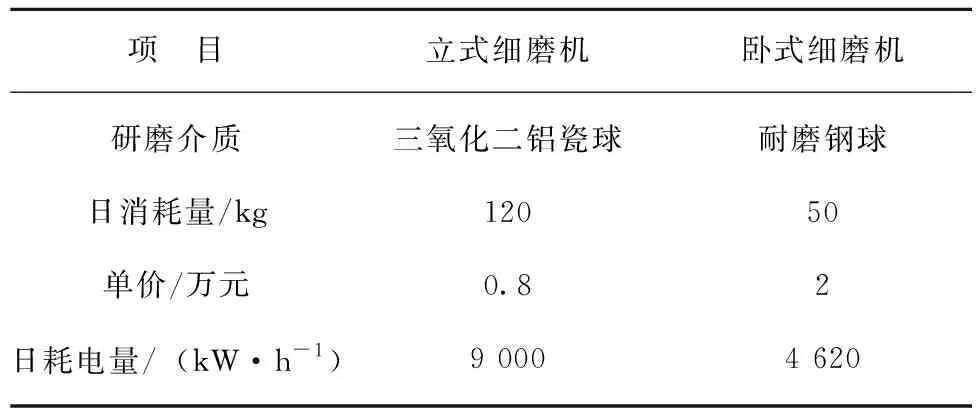

2.2.3能耗对比及研磨介质节省费用

立式细磨机使用研磨介质为2.5 mm~3 mm的三氧化二铝瓷球,日消耗量约120 kg;卧式细磨机使用的研磨介质为2.5 mm~3 mm的耐磨钢球,日消耗量约50 kg。细磨机升级前后能耗对比见表3。

表3 细磨机升级前后能耗对比Table 3 Comparison of energy consumption before and after upgrading of fine grinding mill

由表3可看出,卧式细磨机的研磨介质消耗和耗电量有明显的优势。

采用卧式磨机后产生的的经济效益:

(1)原有立式超细磨机电机额定功率560 kW,电机电压6 kV,实际运行电流 45 A,按照电网5%的电力损耗计算,电机的实际消耗功率为430 kW。卧式超细磨机电机功率315 kW,电机电压6 kV,实际运行电流 19 A,电机的实际消耗功率180 kW。按照设备年运行时间8 000 h计算,全年可节省电力消耗 2×10-6kW·h,按照每千瓦时电力消耗单价为 0.37元计,全年可节约电费支出74万元。

(2)卧式磨机每年可节省备品备件和检修费用27.5万元。

(3)立式磨机每年消耗研磨介质三氧化二铝60 t,单价8 000元/t,合计48万元,而卧式超细磨机年消耗研磨介质钢球15 t,单价20 000元/t,合计30万元,即每年可节约研磨介质费用18万元。

2.3 分级研磨制浆提浓效益

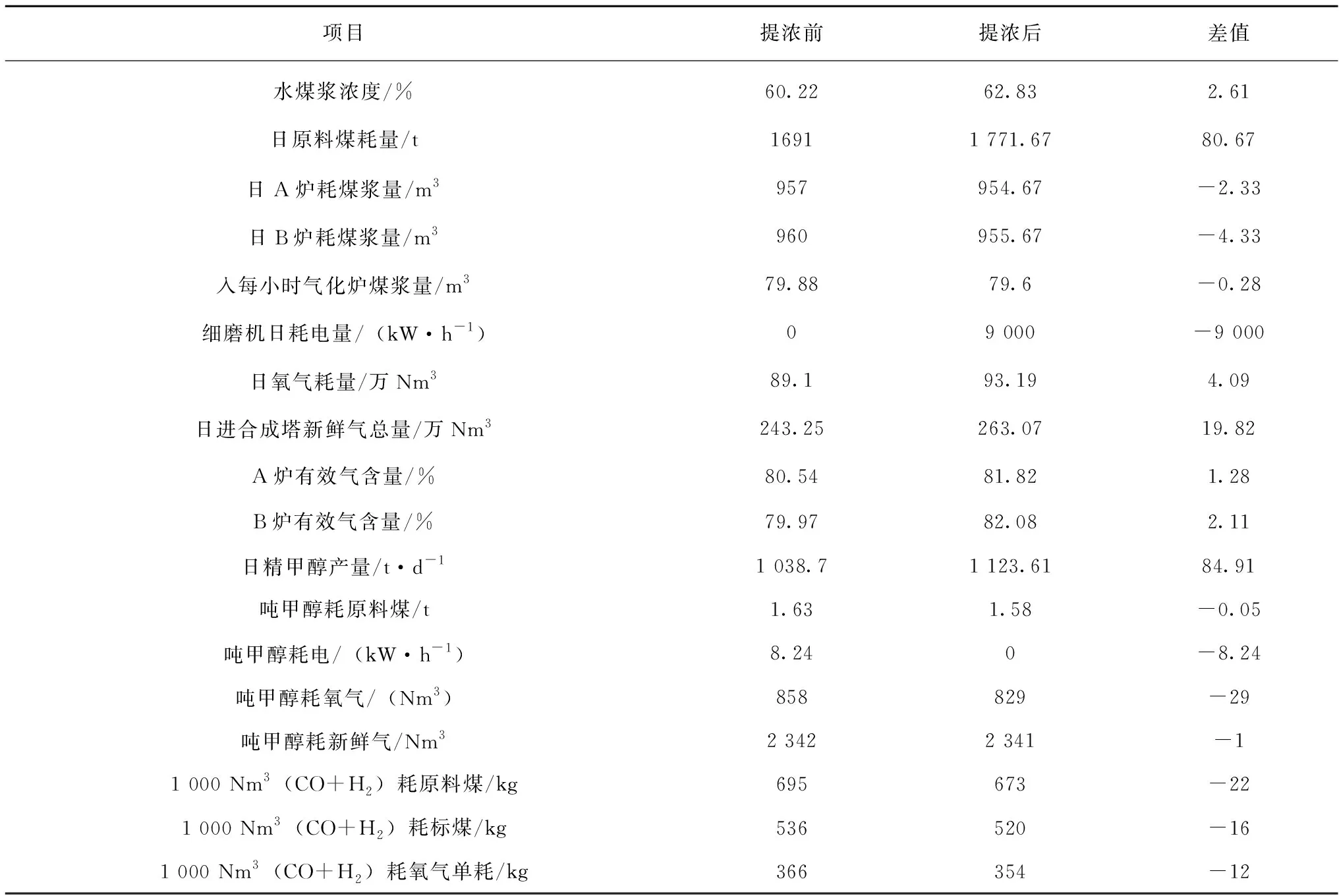

采用分级研磨水煤浆制浆工艺,该系统提浓验收时各项工艺指标实际运行对比数据见表4,其中差值为提浓后与提浓前数值之差。

由表4可见,气化炉在同样的负荷下,水煤浆提浓后日产甲醇可增加84.9 t,同比有效气在原产基础上增加1.69%,原料煤单耗降低了3.25%,氧气单耗降低了3.43%,以吨甲醇2 200元为基准,年运行8 000 h计算,增加产值6 226万元/a。

表4 分级研磨制浆提浓前后运行数据对比Table 4 Comparison of operation data before and after concentration by grading grinding and pluping

增加提浓装置后的吨甲醇运行消耗增加值分别为:电8.34 kW·h、添加剂(公斤30%的水剂)0.5 kg、三氧化二铝瓷球0.27 kg(立式磨机用研磨介质)。

统计新上提浓装置的各项消耗和费用,每年生产运行成本分别增加,如原料煤1 050万元(系统提浓后投煤量增加)、电耗118万元、添加剂66.41万元、三氧化二铝瓷球50.06万元、提浓系统的检修费用49.5万元、折旧与利息99.25万元,总计1 433.22万元。

分级研磨制浆提浓技术在易高公司气化工段现场得到应用,其煤浆提浓的经济效益统计如下:煤浆提浓以2.61%计算,年增加产值6 226万元,年消耗1 433.22万元,再加上每年15万元的人力成本,净利润可达4 777.78万元/a。

3 结 论

水煤浆提浓技术可促进水煤浆气化效率和有效气体产量的提高,其技术发展使得水煤浆气化的优越性越发明显,煤浆浓度的提高可使有效气的比氧耗和比煤耗下降、有效气含量大幅增加,可使得整个装置产能大幅提高,最终实现节能、减排、高产的目的。自2015年气化水煤浆提浓技术在易高公司气化工段现场实施以来,结合分级研磨制浆流程及其提浓设备的运行区别、运行周期及能耗对比等分析其经济效益,得到如下效果:

(1)与单棒磨机制浆工艺相比,煤浆浓度提高3个百分点左右,煤浆浓度的提高对气化效果的影响非常显著,同时增加了系统投煤量,为后系统甲醇的增产创造有利条件。

(2)煤浆浓度提高对气化效果的影响非常显著,煤浆提浓以3%计算,年增加产值6 226万元,净利润可达4 777.78万元/a。

(3)2018年将新型卧式超细磨机引入水煤浆制备提浓系统后,相对于立式磨机其电耗、备品备件、维修费用和研磨介质的消耗均大幅降低,每年由此产生的效益超过119.5万元。