RRPRR型五杆机构研磨机的轨迹仿真研究及结构设计

尹 烁,尹明富,孙会来,赵镇宏

(天津工业大学机械工程学院,天津300387)

1 引言

研磨是一种极为重要的精密和超精密的加工方法,研磨加工除了加工精度和加工质量高这一特点外,还具有可加工材料广泛,可以加工绝大多数固态材料的特点。目前国内外的研磨加工主要还是采用散粒磨料在慢速研磨机上的研磨,并且具有加工精度高、加工设备简单、投资少等优点,但是普遍存在着加工精度不稳定、加工成本高、效率低等缺点,研磨可加工面范围广,几乎任何面形的工件都可以加工,不同的面型的加工对应着不同的加工方法,球面是一种很常见的曲面,尤其在光学系统和轴承上应用广泛,曲面的研磨加工量很大,目前针对于球面研磨加工技术、加工机床、加工机理已经比较成熟。连杆机构广泛应用在工程机械以及农业生产中,对连杆机构的运动特性和性能进行分析,有助于为实际应用提供指导[1]。五杆机构作为闭环数目最少的多自由度机构,其类型数目多样,依据不同的应用需求、选定合理的机构类型、调整合适的机构参数是工程应用中的关键所在。多自由度机构应用的典型场所为机器人机构,任何动作都可以借助机器人机构来实现,如农业生产中的移栽机构[2]、人体下肢康复理疗机构[3]、以及工程机械中的动臂-斗杆机构[4]、仿蝗虫机器人的弹跳腿结构[5]。平面滑块五杆机构的运动不受杆件长度的约束[6],基于这种特点,很大程度上提高了机构参数调整的灵敏性。并且机构的运动副均为低副,运动副间的接触应力小,运动副的构型简单、加工维护成本低,在研磨领域进行应用很有前景。针对以RRPRR型五杆机构为基础,建立五杆机构运动简图,并且从RRPRR型五杆机构上对其进行数学建模,运用MATLAB对其进行模拟仿真分析,分析了不同条件下的P点运动轨迹,确定最佳的结构方案。根据仿真结果,寻找杆长匹配、转速匹配以及不同摆动角度的输出规律,为此类杆机构研磨机参数的调整作指导,对单工位球副研磨机的结构进行了设计,改善了传统杆机构研磨机的结构缺陷,RRPRR型五杆机构使此类研磨机不仅适应于平面副的研磨,同时适用于球副的研磨,RRPRR五杆机构研磨机的设计使研磨加工在精加工领域进一步得到了发展,为工业应用和理论设计做指导。

2 RRPRR五杆机构研磨机的运动轨迹仿真分析

2.1 RRPRR型杆机构的分析

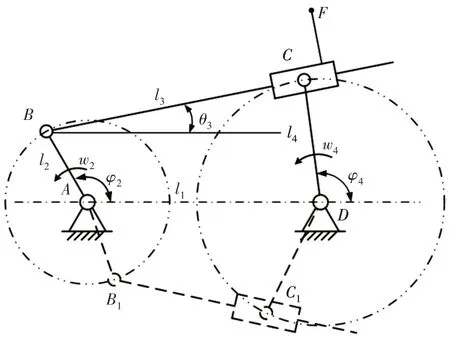

将单自由度机构通过增加移动副,产生了二自由度的RRPRR型五杆机构,为了保证输出运动的确定性,还需要增加一个驱动。通过合理的调整两曲柄的匹配长度,两输入的转动速度,以满足研磨的需求,如图1所示。

图1 五杆机构运动简图Fig.1 Five-Bar Mechanism Motion Diagram

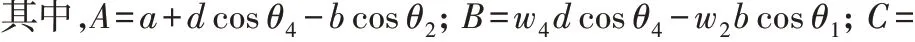

2.2 RRPRR型杆机构的数学建模与P点轨迹速度分析

将B、C点坐标用杆长和摆角表示出来:

摆角分别为:

求出连杆3的摆动角速度:

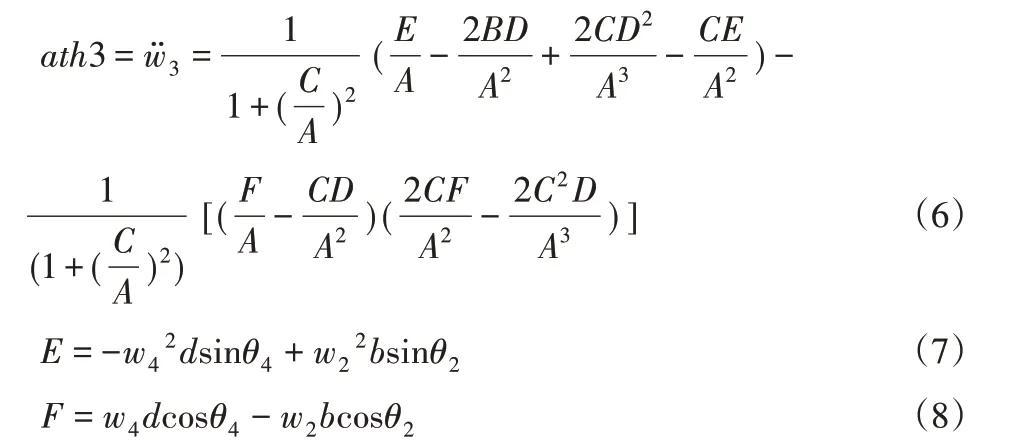

对(5)式中t进行求导得到连杆3的摆动角加速度:

建立以C点为原点建立坐标系,并取一点P,P点为实际研磨机研磨棒连接头位置的模拟点,并以P的轨迹方程通过仿真来模拟球副研磨机在实际生产过程中研磨的轨迹,如图2所示。

图2 点C局部坐标图Fig.2 Point C Local Coordinate Map

得出P点的矩阵方程:

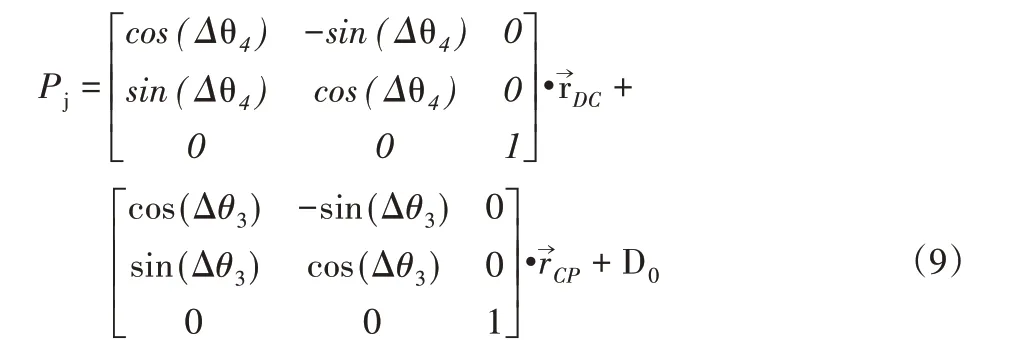

在完成数学建模后,用MATLAB编程仿真在不同杆长、下的P点运动轨迹变化,以此来分析研磨棒的实际运动轨迹。首先改变曲柄1、2长度得出的轨迹域的变化图,如图3、图4所示。

图3 曲柄1长度对轨迹的影响Fig.3 Effect of the Length of the Crank 1 on the Trajectory

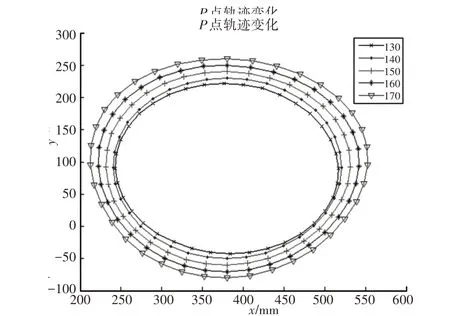

如图3可以看出随着曲柄1的增长,P点的轨迹域逐渐变大。图4表明随着曲柄1的增长,P点速度波动也越来越明显,如图5所示。

图4 曲柄1长度对P点速度的影响Fig.4 Effect of the Length of the Crank 1 on the Speed of the P Point

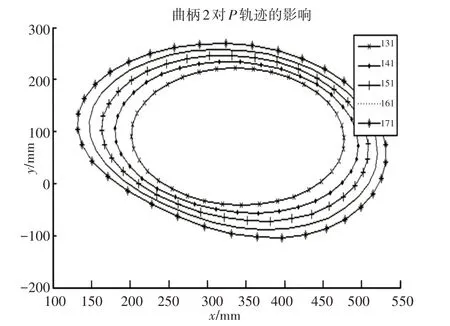

图5 曲柄2长度对轨迹的影响Fig.5 Effect of the Length of the Crank 2 on the Trajectory

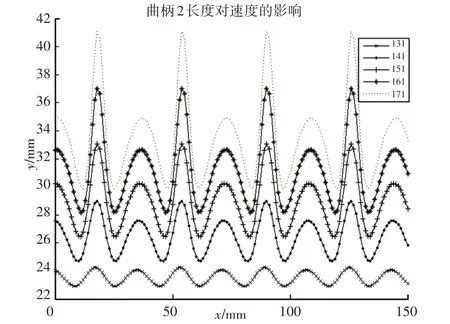

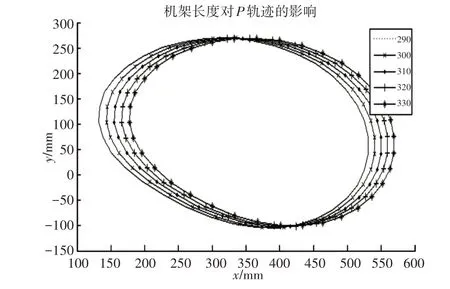

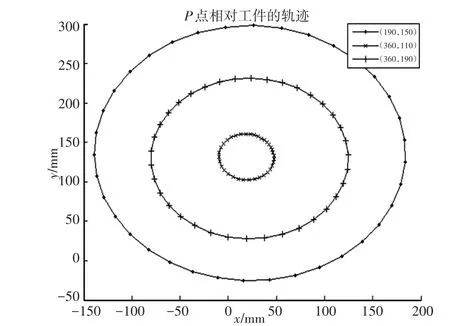

由图5可以看出随着曲柄2长度的增加,P点的轨迹域也呈增长趋势。而曲柄2的长度的改变对P点的速度影响也是很明显的图6,随着杆长的增长速度曲线波动幅度变大。由此可见。曲柄1与曲柄2长度的改变对轨迹域的影响类似,且随着长度的增加由比较规则的椭圆形轨迹,逐渐变为不规则的椭圆轨迹。对速度的影响比较明显。接下来改变机架长度以及调整不同的偏心,测试偏心对P点轨迹域的影响。由图7看出改变机架的长度对P点轨迹Y轴方向的最值无影响,但是对X轴方向的影响逐渐变大。由图8可以看出偏心对P点轨迹域的影响还是比较明显的。

图6 曲柄2长度对P点速度的影响Fig.6 Effect of the Length of the Crank 2 on the Speed of the P Point

图7 不同机架长对轨迹的影响Fig.7 Effect of Different Rack Lengths on the Trajectory

图8 偏心对轨迹的影响Fig.8 Effect of Eccentricity on the Trajectory

在研磨过程中,为了达到最佳的研磨效果,需要依据不同的研磨需求,选择合适的研磨盘硬度、研磨速度、磨料粒度。在实际的使用过程中发现,研磨轨迹越复杂,越有助于提高研磨的最终精度。

3 RRPRR型五杆机构滑块摆动角度变化的研究

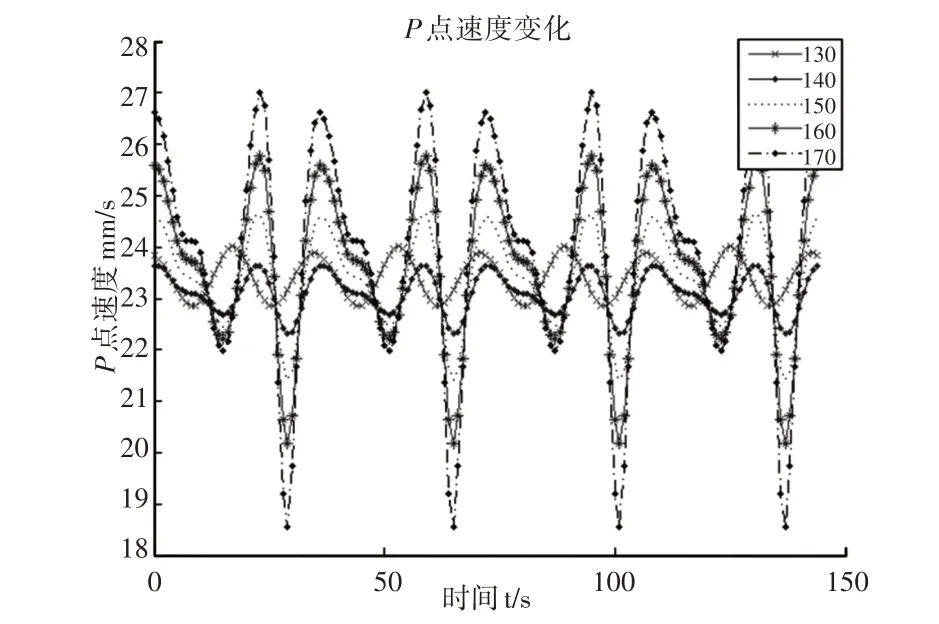

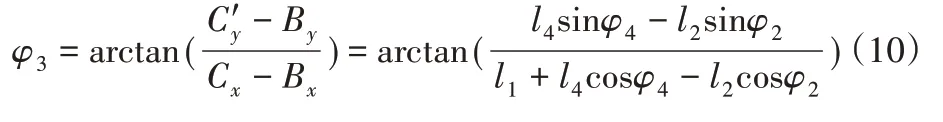

如图1所示,连杆的角度变化受B点和C点的位置影响,因此对滑块的摆动角度分析可以借助连杆3与x轴之间夹角。由B点和C点的轨迹方程求出φ3角度:

由式(8)可知,在已知杆2和杆4的运动规律的情况下,连杆3的角度可求。借助MATLAB工具,编程得到连杆的角度与杆AB和杆CD的角度之间的关系图,如图9所示。

图9 连杆角度曲面图Fig.9 Link Angle Surface Map

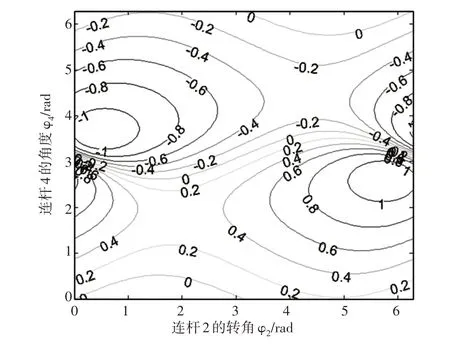

连杆的摆角受杆AB和杆CD角度共同影响,将三维曲面图转化为等高线图,如图10所示。对等高线图分析可以发现,当杆AB和杆CD的角度满足一定条件时,连杆的摆角速度变化很快。反映到机构的运动输出则表现为机构的输出速度快,运动存在急转情况。

图10 连杆角度等高线图Fig.10 Link Angle Contour Map

4 RRPRR型五杆机构研磨机的结构设计

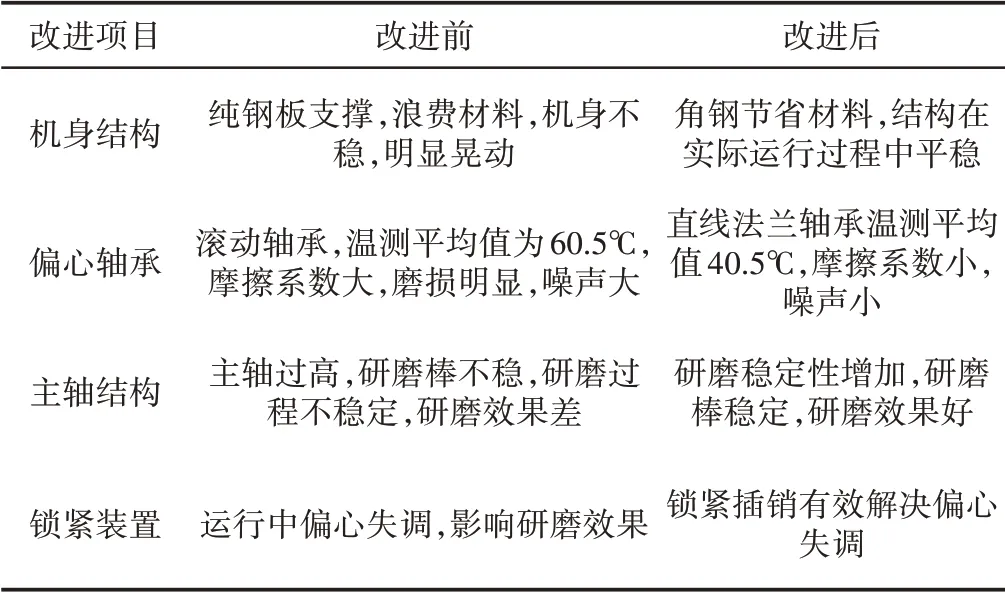

以RRPRR型五杆机构为基础对单工位研磨机的结构进行设计,如图11所示。为保证机身结构稳定,降低成本的原则下,选取H型钢(主要材料为Q235B,SM490,SS400,Q345B等),角钢(主要材料为碳素型结构钢),工业铝型材(铝材料)等,进行逐一的结构设计,在实际应用情况下,角钢的结构形式固定更加方便安装,避免了焊接以及大面积切割导致的研磨机平台的变形。综合考虑选取角钢作为其机身结构。

图11 RRPRR型五杆机构三维模型Fig.11 Three-dimensional Model Of RRPRR Five-bar Mechanism

其次,针对在传统研磨机发现的偏心轮滚动轴承(适合低速轻载)摩擦发热严重问题,为替换方便,节约使用成本,参考市场现有的连接轴承,将滚动轴承改为直线法兰轴承(适合高速轻载)并采用红外测温仪对其测温对比。为进一步提高研磨机在工作过程中的稳定性问题,采取降低两个主轴的高度、将研磨棒的夹紧装置改良、将研磨棒加粗等措施。

第三,在改善偏心轮顶部插销在机器运作过程中出现的偏心失调方面的问题进行了综合考量。不改变原有的偏心轮结构,在偏心轮偏心调整插销上添加一个锁定装置。通过增加锁紧装置来锁定插销防止偏心失调。综上所述,用SolidWorks绘制单工位球副研磨机的装配图,如图12所示。

搭建实验平台,对RRPRR型杆机构单工位研磨机样机结构进行实际实验验证,结构改进后的对比分析表,如表1所示。

表1 RRPRR杆机构研磨机结构的改进对比Tab.1 Improved Comparison of RRPRR Rod Mechanism Grinding Machine Structure

5 结论

基于RRPRR型五杆机构,建立数学模型,得出P点的轨迹方程,进行编程,运用MATLAB分析了此类五杆机构在不同的杆长、机架长、偏心等参数条件下对P点运动轨迹、速度的影响。参数的调整有助于研磨效率的提高。

对RRPRR型五杆机构的滑块偏移角度φ3进行研究,通过得到φ3的方程,借助MATLAB,编程得到连杆的角度与杆AB和杆C D的角度之间的关系图,并绘制连杆角度等高线图,借助等高线图,可以得到连杆摆角的极限位置以及转角存在急转情况下的转角匹配关系,为避免机构出现奇异作指导。

在参数优化后,针对RRPRR型双驱动五杆机构球副研磨机的结构进行了设计,对传统杆机构研磨机在实际工作过程中出现的结构缺陷进行改进,并且参考市场标准件对其结构进行选择,最终确定单工位研磨机的结构,并绘制三维图。对结构的改进优化后进行了对比分析及验证。