工件固定方式对振动式滚磨光整加工效果影响的实验研究

姚 强,Md Ahmed Sanuar Hossain,李秀红,白小云

(1.太原理工大学机械工程学院,山西 太原030024;2.精密加工山西省重点实验室,山西 太原030024)

1 引言

振动式滚磨光整加工已广泛应用于中、小零件的去毛刺、倒圆和光整加工。加工时将一定配比的工件、磨块和液体介质,装入一定形状的容器中,当容器在特定的振幅和频率下振动时,工件和磨块便按一定的轨迹运动。在运动过程中,磨块对工件产生碰撞、滚压和微量磨削,从而实现对工件的光整加工[1-2]。

国内外学者对振动滚磨光整加工都进行了一定的研究。国外,文献[3]在立式振动光饰机中对铝合金6063-T6润湿条件下进行实验,测试加工后工件表面粗糙度,结果表明:工件表面的粗糙度增加的顺序是:干燥>润湿>磨剂润湿。文献[4]在不同振幅,频率条件下对铝合金6061进行了振动光整加工试验研究,得出:工件在高频率、高振幅组合下,表面粗糙度下降速率更快,能达到的极限表面粗糙度更低。文献[5]发现试件在卧式振动光饰机中固定的位置和方向对疲劳寿命、粗糙度和残余应力有显著影响。文献[6]提出一种基于振动光整加工中粗糙度轮廓几何瞬时变化的模型,该模型可用于预测工件获得所需粗糙度所需的加工时间。文献[7]研究了磨块的形状,尺寸对熔融沉积成型的工件表面粗糙度的影响。

国内,某大学表面光整加工技术研究所多年来一直从事振动式滚磨光整加工技术的研究,在理论分析、数值模拟和实验研究等方面进行了深入的研究。文献[8]对振动式滚磨光整加工技术研究现状及再发展进行了深入的分析。文献[9]对立式振动光整加工中磨块运动情况进行了理论分析,得出磨块的螺旋运动是由径向运动与周向运动复合而成。文献[10]分析了瀑布式振动光饰机中振动装置受力情况,推出激振力及振幅计算公式,研究了相关参数对振幅的影响规律。文献[11]在立式振动光饰机中,研究了偏心块夹角,工件埋入深度,工件装夹角对作用力的影响。文献[12]在立式振动滚磨光饰机中对钛合金,铝合金,不锈钢进行贴壁实验,发现位置不同,试件加工后得到的表面粗糙度不同,容器底部效率最高,三种工件中铝合金试件加工效率最快。文献[13]采用EDEM对卧式振动光整加工中的磨块运动情况进行了仿真,发现振动槽底部的磨块运动的最快,表层磨块运动的最慢。另外还对钢件试件不同埋入深度进行实验,工件的金属去除率随埋入深度的增加先增加后减少。这些实验对于振动滚磨光整加工中零件固定方式均未进行深入的研究。

零件的固定方式对其加工效果有一定影响,针对卧式振动滚磨光整加工,对工件的不同固定方式及固定位置进行了一系列的实验研究,探索其中的加工规律,找出工件的最优加工位置。

2 实验条件

2.1 实验设备

本实验采用研究所购买的ZLC100卧式振动滚磨光饰机,简图,如图1所示。

图1 卧式振动滚磨光饰机简图Fig.1 Sketch of Horizontal Vibratory Finishing

其加工原理是:激振器3水平安装,轴上装有两个可调整布置夹角和偏心量的偏心块2、4,当激振器水平轴高速回转时,偏心块产生离心激振力,使容器7产生周期运动,在离心激振力的作用下,容器中的磨块和被加工工件沿容器壁定向翻滚[1]。该设备有两个方向上的振动,水平方向上振幅为3mm,竖直方向上振幅为2mm。

2.2 实验夹具

将直径20mm的轴插入内径20mm的圆盘中心孔,通过轴肩及圆螺母实现圆盘在轴上的轴向固定,通过轴及圆盘上的键槽插入键实现圆盘在轴上的周向固定,用两个螺母把轴固定在内径20mm的‘L’型架槽口中,如图2所示。实验时,将M12的螺栓拧入均匀分布的直径12mm的螺纹孔中,将工件插在螺栓上,并用螺母固定以保证工件在加工时,工件在螺栓上的位置不会改变,如图3所示。将圆盘埋入磨料中,通过改变螺栓在螺纹孔中的固定位置来研究工件在磨料中不同深度以及不同水平位置的加工效果。

图3 圆盘简图Fig.3 Sketch of a Disc

2.3 实验工件

实验工件,如图4所示。料为铝合金管6063,长度为30mm,外径16mm,内径12mm,按顺时针方向将工件外圆表面分为a、b、c、d四个区域,测试磨料对工件四个区域的加工效果。

图4 工件Fig.4 Workpiece

2.4 实验内容

2.4.1 外固定加工效果测试

实验平台,如图5所示。夹具固定在外部工作台上。圆盘埋入磨料深度为10mm,以圆盘所在平面建立坐标轴,用(X,Z)表示工件的加工位置,X表示工件到左桶壁的距离,Z表示设备静止时工件到磨料表面的竖直距离,工件加工位置示意图,如图6所示。

图5 外固定实验平台Fig.5 External Fixed Experimental Platform

图6 工件加工位置示意图Fig.6 Schematic Diagram of Workpiece Processing Location

磨料选用直径为3mm的棕刚玉球形颗粒,磨料填充量为容器体积的70%,加入适量的水和磨剂。实验测试的仪器为:Per‐thometer M2表面粗糙度测试仪[14],测试6个深度、6个水平位置,加工后工件表面各区域的粗糙度,每个区域测试五个不同地方的表面粗糙度值,取平均值。不同深度及水平加工位置坐标,如表1、表2所示。

表1 不同深度加工位置的坐标Tab.1 Coordinates of Processing Positions at Different Depths

表2 不同水平加工位置的坐标Tab.2 Coordinates of Different Horizontal Processing Positions

2.4.2 内固定加工效果测试

实验平台,如图7所示。夹具固定在容器上,通过改变轴在槽口内的固定位置,使内固定各加工位置与外固定加工位置保持一致。内固定方式下,工件会随着容器一起振动。

图7 内固定实验平台Fig.7 Internal Fixed Experimental Platform

3 实验结果

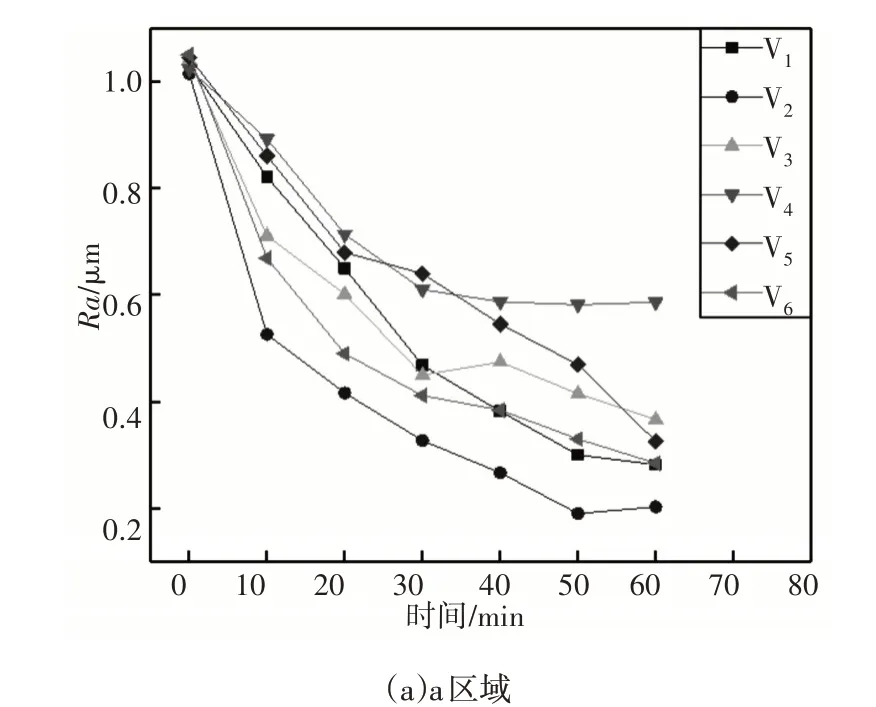

实验选用初始粗糙度值相差不大的铝合金管(初始Ra值约为1.0μm),加工时间60min,每10min测试一次表面粗糙度值,绘制表面粗糙度下降曲线。H1位置下工件b区域粗糙度变化曲线,如图8所示。

图8 内固定H1位置下b区域粗糙度变化曲线Fig.8 Roughness Change Curve of Area B at H1 Position in Internal Fixation

振动光饰机对工件加工分三个阶段:

(1)急剧滚磨阶段,(0~20)min工件表面粗糙度急剧下降;

(2)均匀滚磨阶段,(20~40)min工件表面粗糙度下降速率明显降低;

(3)光饰滚磨阶段,(40~60)min工件达到极限表面粗糙度,表面粗糙度基本趋于不变。

3.1 外固定方式下加工效果

3.1.1 不同深度位置下工件的加工效果

如图9(a)所示,在a区域工件加工后表面粗糙度随深度的增加先下降再上升后降低,6个深度中,2号深度加工效果最好,4号、5号深度加工效果最差。如图9(b)所示,在b区域工件加工后表面粗糙度随深度的增加先下降再上升后降低,6个深度中,6号深度加工效果最好,3号深度加工效果最差。如图9(c)所示,在c区域工件加工后表面粗糙度随深度的增加先下降再上升后降低,6个深度中,6号深度加工效果最好,1号深度加工效果最差。如图9(d)所示,在d区域工件表面粗糙度先降低再上升后降低,6个深度1号、2号、6号加工效果好,4号加工效果最差。各区域表面粗糙度随深度的增加都是先下降再上升后降低,所以随着深度的增加,工件的加工效果先提高再降低后上升。四个区域中4号深度有三个区域加工最差,6号深度三个区域加工效果好,可以发现:在深度方向,磨料中间区域加工效果最差,底层加工效果最好。

图9 不同深度位置各区域工件表面粗糙度变化曲线Fig.9 Surface Roughness Variation Curves of Area at Different Depth Positions

3.1.2 不同水平位置下工件的加工效果

在a区域随着工件与左桶壁水平位置距离的增加,工件表面粗糙度先上升后降低,如图10(a)所示。6个不同水平位置,1号加工效果最好,5号加工效果最差。在b区域随着工件与左桶壁水平位置距离的增加,工件表面粗糙度先下降再上升后下降,6个不同水平位置,6号加工效果最好,3号加工效果最差,如图10(b)所示。在c区域随着工件与左桶壁水平位置距离的增加,工件表面粗糙度先下降再上升后下降,6个不同水平位置,6号加工效果最好,3号加工效果最差,如图10(c)所示。在d区域随着工件与左桶壁水平位置距离的增加,工件表面粗糙度先上升后降低,所以,随着水平位置距离的增加,工件的加工效果先下降后提高,如图10(d)所示。6个不同水平位置,1号加工效果最好,4号加工效果最差。随着工件与左桶壁水平位置距离的增加,a区域,d区域表面粗糙度先上升后降低,b区域,c区域表面粗糙度先下降再上升后下降,在左桶壁附近b,c区域加工效果差,在右桶壁附近a区域加工效果较差。四个区域中,3号,4号区域加工效果较其他区域差,1号,6号区域加工效果较其他区域好,所以,在不同水平位置,磨料在中间区域加工效果最差,桶壁附近加工效果好。右桶壁附近较左桶壁附近加工效果更好(a1=0.541μm,a6=0.800μm;b1=0.853μm,b6=0.500μm;c1=0.868μm,c6=0.651μm;d1=0.651μm,d6=0.731μm)。工件在外固定方式下,结合深度、水平位置加工效果的对比,加工效果最优的位置应该在底层靠近右桶壁,磨料中间位置加工效果最差。

图10 不同水平位置各区域工件表面粗糙度变化曲线Fig.10 Surface Roughness Variation Curves of Area at Different Horizontal Positions

3.2 内固定方式下加工效果

3.2.1 不同深度位置下工件的加工效果

在a区域随着深度增加,工件表面粗糙度先降低再上升后下降,6个深度1号、2号、3号、6号深度加工效果趋于一致,4号深度加工效果最差,如图11(a)所示。在b区域随着深度增加,工件表面粗糙度先降低再上升后下降,6个深度2号深度加工效果最好,4号深度加工效果最差,如图11(b)所示。在c区域随着深度增加,工件表面粗糙度先上升后下降,6个深度6号加工效果最好,3号加工效果最差,如图11(c)所示。在d区域随着深度增加,工件表面粗糙度先上升后下降,6个深度1号、2号、5号、6号深度加工效果趋于一致,4号深度加工效果最差,如图11(d)所示。

图11 不同深度位置各区域工件表面粗糙度变化曲线Fig.11 Surface Roughness Variation Curves of Area at Different Depth Positions

随着深度的增加,a区域、b区域表面粗糙度先降低后上升再下降,c区域、d区域表面粗糙度先上升后降低。a区域、d区域,1号、2号、5号、6号深度加工效果趋于一致;b区域中,2号深度加工最好;c区域中,6号深度加工效果最好。通过数据对比,在深度方向,6号加工效果最好,4号加工效果最差。

3.2.2 不同水平位置下工件的加工效果

在a区域随着工件与左桶壁水平位置距离的变化,工件表面粗糙度先上升后降低,如图12(a)所示。6个水平位置1号、2号、5号、6号加工效果趋于一致,4号加工效果最差。在b区域随着工件与左桶壁水平位置距离的变化,工件表面粗糙度先上升后降低,如图12(b)所示。6个水平位置6号加工效果最好,4号加工效果最差。在c区域随着工件与左桶壁水平位置距离的变化,工件表面粗糙度先上升后降低,如图12(c)所示。6个水平位置6号加工效果最好,4号加工效果最差。在d区域随着工件与左桶壁水平位置距离的变化,工件表面粗糙度先上升后降低,如图12(d)所示。

图12 不同水平位置各区域工件表面粗糙度变化曲线Fig.12 Surface Roughness Variation Curves of Area at Different Horizontal Positions

6个水平位置1号加工效果最好,4号加工效果最差。随着工件与左桶壁的水平位置距离的增加,四个区域的表面粗糙度都是先上升后降低。通过数据对比,在水平位置,6号加工效果最好,4号加工效果最差。

工件在内固定方式下,结合深度、水平位置加工效果的对比,加工效果最优的位置应该在底层靠近右桶壁,磨料中间位置加工效果最差。

3.3 内、外固定方式下加工效果的对比

两种固定方式下的相似点:在深度方向上,四个区域表面粗糙度变化趋势趋于一致,加工效果都是底部加工效果最好,磨料中间区域加工效果最差。在水平方向上,四个区域表面粗糙度变化趋势也趋于一致,加工效果都是靠近右桶壁加工效果最好,磨料中间区域加工效果最差。

两种固定方式下的不同点:由表3、表4可知,通过对不同深度、水平位置多组测试,发现内固定方式下工件表面粗糙度下降速率明显快于外固定方式下,工件达到的极限表面粗糙度值明显小于外固定方式下,内固定方式下工件达到的极限表面粗糙度是外固定方式下极限表面粗糙度的(0.4~0.5)倍。不同深度、水平位置平均值的均方差,内固定方式下小于外固定方式下,所以内固定方式下工件表面的加工不均匀性弱于外固定方式下。

表3 不同深度位置表面粗糙度均值及均方差Tab.3 Mean Values and Mean Square Deviations of Surface Roughness at Different Depth Positions

表4 不同水平位置表面粗糙度均值及均方差Tab.4 Mean Values and Mean Square Deviations of Surface Roughness at Different Horizontal Positions

4 最优加工位置

由于内固定优于外固定,故只对内固定进行数据处理。为找出最优的加工位置,对各个区域不同深度,水平位置进行曲线拟合,由决定系数R2判定拟合好坏。深度方向上,在a、d区域,表层和底层四个深度加工效果趋于一致,所以在表层和底层,深度对加工效果影响很小,故这两个区域不做曲线拟合;水平方向上,在a区域四个水平位置加工效果也一致,所以也不做曲线拟合。

表5 各区域深度位置对加工效果影响的拟合方程Tab.5 Fitting Equation of Influence of Depth Position of Each Area on Processing Effect

表6 各区域水平位置对加工效果影响的拟合方程Tab.6 Fitting Equation of Influence of Horizontal Position of Each Area on Processing Effect

各区域深度、水平对加工效果影响的曲线拟合,如图13、图14所示。

图13 各区域深度曲线拟合Fig.13 Depth Curve Fitting of Each Area

图14 各区域水平曲线拟合Fig.14 Horizontal Curve Fitting of Each Area

由图13可知,b区域最优的加工深度为49mm,c区域最优加工深度为220mm,但c区域在49mm加工很差,所以最优的加工深度为220mm,其各区域预测值:b区域:0.314μm,c区域:0.200μm。由图14可知,b区域最优水平加工位置为275mm,c区域最优水平加工位置为295mm,d区域最优水平加工位置为90mm,综合对比各水平位置不同区域的加工效果,最优的水平位置为据左桶壁275mm处,其各区域预测值,b区域:0.180μm;c区域:0.220μm;d区域:0.327μm。将工件埋入最优加工位置,加工60min,各区域加工效果如下,a区域:0.241μm;b区域:0.178μm;c区域:0.209μm;d区域:0.248μm,实验值跟各区域预测的最优值相差并不大,误差在5%以内,证明了曲线拟合的可行性,即卧式振动光饰机的最优加工位置为:埋入深度220mm,距离左桶壁275mm处。

5 结论

(1)对比工件表面粗糙度下降速率,卧式振动光饰机对工件加工分三个阶段:急剧滚磨阶段、均匀滚磨阶段、光饰滚磨阶段。振动式滚磨光整加工使工件达到极限表面粗糙度值所需时间为:(30~40)min,因此工件加工(30~40)min为宜。

(2)两种固定方式下,各区域表面粗糙度随深度、水平位置的增加变化趋势趋于一致,加工最优位置都是在底层右桶壁附近,磨料中间区域加工效果最差。

(3)比较工件在不同深度、不同水平位置加工后粗糙度的平均值及均方差,内固定方式下表面粗糙度是外固定方式下的

(0.4~0.5)倍,且其均方差小于外固定方式下,所以工件在内固定方式下表面加工的不均匀性弱于外固定,在内固定方式下更有利于工件的加工。

(4)通过对内固定方式下不同深度、水平位置加工后表面粗糙度曲线拟合,得出了工件的最优加工位置:深度220mm,距左壁275mm。经过最优位置处实验验证,工件加工后表面粗糙度实验值与预测值误差在5%以内。