吹灌封设备模架精确定位控制研究

李福进,郭 磊,史 涛

(华北理工大学电气工程学院,河北 唐山 063210)

1 引言

我国正面临着快速老龄化以及精神压力过大造成亚健康人群逐渐扩大等社会问题,随之对医药的需求量越来越大,伴之,对医药注射剂封装质量、安全可靠、方便快捷逐渐引起了消费者的关注。我国吹灌封(BFS)设备医药注射剂封装机伴随自动化智能化技术的发展,也取得了非常大的进步[1-2]。

吹灌封(BFS)封装设备是将以往独立的吹瓶、灌装、封盖单元通过控制技术和机械传输机构结合在同一个工作平台上自动完成上述工序的工业设备[3]。其中在吹灌封(BFS)设中,模架定位的精确性不仅会影响灌装工艺流程中注射针精确注射到安培瓶中,而且还会对设备造成损坏,降低了生产效率和产品的合格率。国内外很多专家学者对精确定位控制的方法及领域进行了研究[4-5]。在吹灌封(BFS)设备结构及工艺流程的基础上,构建了伺服移模运动机构的设计方案和控制原理图。针对控制器将传统的PID和设计的模糊控制器在仿真下进行对比验证。最后对模架定位精度进行了实验验证。

2 吹-灌-封设备

2.1 吹-灌-封三合一设备结构

研究的吹-灌-封三合一设备主要由挤出机、横切器、独立的模架及模具、注液模头(腔)、底部钗叉、输出装置组成。

挤出机:它是由挤压、传动、加热和冷却系统共同组成的。挤压系统主要由料斗、机筒、螺杆、机头和模具等共同组成;传动系统的主要作用是驱动螺杆保证在挤出过程中产生恰当的力矩和转速;而加热和冷却系统是挤出机正常运行的关键保证。塑料颗粒通过挤压系统而塑化成均匀的熔体被螺杆连续的挤出机头形成型坯,型坯内部有连续的无菌空气吹入。

横切器:横切器是经挤出机头形成型坯后送入模具并在一次合模时按照设定的长度参数进行横向封合和切断。

模架:模架即模具的支撑,它是由推出机构、导向机构、预复位机构模脚垫块和座板组成。

注液模头:是吹-灌-封三合一设备较为重要的核心部件之一,主要作用是初次合模以后通过导轨将模具精确移动到注液机构下,通过注射模头进行所需液体的注射。

底部的钗叉:当模具夹着型胚运动到注射腔下时,钗叉上升,等到注液完成时随着钗叉的下降包装成品随着下降,等待输出装置的输出。

输出装置:输出装置夹着封装好的成品运送到指定位置。

BFS设备的系统部分结构图,如图1所示。

2.2 吹-灌-封三合一设备工艺流程

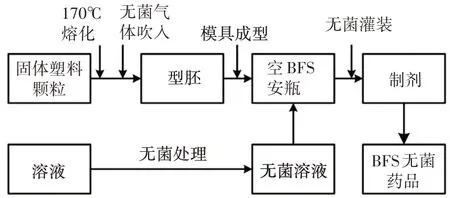

BFS设备工艺流程,如图2所示。

图2 工艺流程图Fig.2 Process Flow Chart

其中,固体小颗粒在螺杆挤出机中熔化形成型坯并吹入无菌空气后,由移模机构移动模具完成第一合模,并将其精准的移动到注射模枪下实现无菌溶液的注入同时底部的钗叉升起支撑BFS安瓶随后完成二次合模并锁模,最后由输出装置送出成品。

3 移模控制

在吹灌封(BFS)设备中,对于移模控制而言,伺服电机将动力传送给主动带轮的同时,从动带轮在同步带的带动下转动并将动力传送给滚珠丝杆,来驱动滚珠丝杆上的工作平台做反复运动。在模架移动的形成中,电子尺测出当前的实际移动位置与给定的位置形成偏差信号,偏差信号经过相应的处理信号后传递给位置控制器,形成全闭环控制,来实现模架移动的精确定位[6]。

在模架运动的整个过程中,电子尺随时都在检测位置变化。电子尺具有三个接线端,其中一个接线端会随着模架做相应的移动,其他两个接线端都接入10V的直流电压。因此,模架运动的整个过程中接线端输出的电压会呈现线性的变化状态。在整个过程中控制器中的AI模块接收来自电子尺输出从的(0~10)V之间的电压信号,并将其转换成(0~32767)之间的数值。因此,我们将从AI模块中读取的(0~32767)之间的数值作为模架位移的位移单元,即1mm=75。整个控制原理,如图3所示。

图3 移模控制原理图Fig.3 Schematic Diagram of Shift Mode Control

4 PID、模糊控制器设计

4.1 PID控制

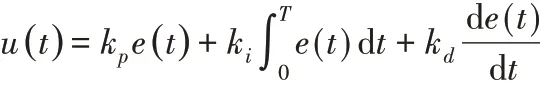

PID控制方式是目前位置最为成熟并且应用最为广泛的控制方式,它具有结构相对简单,控制参数易于调整,并且在多年的研究中积累了大量的控制经验。首先PID控制器针对给定值和被控值得到偏差量,之后偏差量经比例、微分和积分环节最后求和得到控制量[7]。因此PID控制表达式为:

模架精确定位PID控制结构图,如图4所示。

图4 移模PID控制原理图Fig.4 Schematic Diagram of the Shifting PID Control

其基本控制原理为:电子尺测出模架的实际位置信号并反馈给输入端形成位置偏差信号,再经过PID控制器的比例、微分、积分环节后经过求和运算,将控制信号送入伺服驱动系统中,控制信号的绝对值为伺服驱动器输入的脉冲频率,其方向为驱动器的脉冲方向。从而驱动伺服电机做出相应的响应,最后由机械传动系统中的同步带及滚珠丝杆带动模架做出相对运动,来实现模架的精确定位。

4.2 模糊控制器

上为了提高控制器的基本性能,采用二维的双输入单输出的模糊控制结构。控制器的输入为模架移动的偏差量和偏差量的变化率。输出量为伺服驱动器指令的脉冲,它的方向由输出量结果的符号所确定。模架精确定位模糊控制的结构图,如图5所示。

图5 移模模糊控制原理图Fig.5 Schematic Diagram of Shift Mode Fuzzy Control

模糊控制中的论域通常分为基本论域及模糊论域。其中基本论域为控制器输入输出量的变化范围,是精确的描述方式。输入变量基本论域由量化因子经过模糊化处理转换成模糊论域,经模糊化的输入变量运送到模糊推理中的出相应的控制量,但控制量又属于模糊论域中,不能直接被执行机构应用,要通比例因子Ku转化成能被控制对象所能接收的基本论域中相对的信号[8-9]。

在模架运动中,模架左右的距离共为400mm,相对应的电子尺的读数为30000,偏差量e的变化范围为[-30000 30000]。在伺服驱动器上来设定电机的最高转速为750r∕min,由左右模架之间的距离得到模架移动的速度为18070units∕s。因此,偏差量变化率的最大值为模架移动速度的最大值。所以,e c的变化范围为[-18070 18070]。

设偏差量、偏差量变化率及输出量的模糊论域均为[-6 6],得出偏差量e的量化因子k e=0.0002和偏差量变化率e c的量化因子k ec=0.00032。为了将伺服电机的最高转速控制在750r∕min之内,必须对驱动器的脉冲限制在37500Hz以内。所以比例因子k u的值为1∕6250。

模糊子集为{NB,NM,NS,ZO,PS,PM,PB},分别对应为:负大、负中、负小、零、正小、正中、正大。采用相对简单类型的三角形隶属度函数为变量进行模糊化处理,来提高运算速度。

模糊控制规则通常包括在数据库当中,并且是用模糊语言变量来进行描述的控制规则。模糊控制的控制条件和规则成正比,控制条件和规则越多,相对的控制性能就越好,然而,需要满足的控制要求也会随之增多,因此,并不是越多越好。本次移模模糊控制中,模糊推理机的输入量分别为偏差量e(t)和偏差量的变化率ec(t)并且都是有7个语言变量进行的描述,所以控制条件一共有49个。因此,制定的控制规则表,如表1所示。

表1 模糊控制规制表Tab.1 Fuzzy Control Regulation Table

4.3 仿真对比分析

根据移模位置控制系统的模型为基础,设计了传统的PID和模糊控制器,从起始位置为模架左4000(53.3mm)处,终止位置为34000(461.83mm)处,对PID、模糊控制单位阶跃响应曲线进行了对比。Matlab∕Simulink仿真图,如图6所示。

图6 模糊控制与PID控制阶跃响应曲线Fig.6 Fuzzy Control and PID Control Step Response Curve

从PID仿真曲线得,在t=2.5s左右,模架已经到达了设定值34000;但一直在34000波动且波动幅度较大,并且依次经过很多次振荡,直到t=15s左右才逐渐达到了平衡位置,达到了设定值。

而在模糊控制仿真曲线中,在t=3s达到设定值34000;且波动一次后在t=9s时逐渐趋于平稳,达到了设定值34000。

采用传统方式的PID控制,虽然响应时间相对较短,但是超调量及波动性能明显大于模糊控制的超调量且较大的波动对电机及机械传动等零部件造成损坏。且在控制仿真模拟过程中,改变其控制参数依旧能平稳的运行。说明具有一定的鲁棒性。因此,模糊控制优于传统的PID控制。

5 模架定位精度实验及分析

通常定位的方式分为路径方式和PTP方式。路径方式指的是被控对象在运动的整个过程中所经过的总路线,而PTP的定位方式不会关心经过的所有路径,只关心移动过程中两点之间的位移。吹灌封(BFS)设备所用模架是在导轨上做相对的直线运动,模架左与模架右之间的位置是估定的,只关心模架的精确定位精度。因此,采用PTP的定位方式,且按照国家基本标准(GB∕T 1742102-200)对吹灌封(BFS)设备模架的直线移动位置进行精度测试[10]。

模架在移动到制瓶和注液工位时,必须保证其精确的定位,从模架右位置(34000)运动到模架左位置(4000)指正方向的运动,用符号↑表示。从模架左位置(4000)运动到模架右位置(34000)指负方向运动,用符号↓表示。每次模架移动完成整个工序,都需要对模架完成一个完整的从左位置到右位置的测试。先从模架的左位置运动到模架右位置,同时记录相应电子尺的读数Pi↑,然后再从模架的右位置运动到模架的左位置再记录电子尺的读数Pi↓。一共检测了10组数据,每组2次。实验数据,如2表所示。其中模架实际抵达的位置与设定的位置的偏差分别为Xi↑和Xi↓。

表2 测试数据Tab.2 Test Data

根据GB∕T 17421.2—2000标准,所得到的计算结果,如表3所示。但在模架移动的整个过程中实际距离会和测试得到的数据之间存在某种比例关系:k=(461.83-55.3)∕(34000-4000)因此,模架左的实际定位精确度为:A1=k*A↑=0.781(mm),模架右的实际定位精确度为:A1=k*A↓=0.965(mm)符号设计的需求。

表3 移模定位精度Tab.3 Positioning Accuracy of Shifting

6 结论

针对模架定位精度不足不仅会影响灌装工艺流程中注射针精确的注射到安培瓶中,还会造成部分零部件的损坏等问题。构建了伺服移模运动机构的设计方案和控制原理图,并运用模糊控制完成了对模架的精确定位。最后,对模架定位精度进行了实验验证,通过实验数据分析得出模架左的实际定位精度为0.781mm,模架右的实际定位精度为0.965mm。该方法达到了设计要求。