采煤机直线割煤时中部槽哑铃销动力学分析

张苗苗,王义亮,杨兆建

(1.太原理工大学机械与运载工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024)

1 引言

刮板输送机是煤矿机械中关键的设备之一,而中部槽作为刮板输送机的机身,是刮板输送机的主要部件,同时也是最容易损坏的部件之一[1];中部槽的连接依靠哑铃销,若哑铃销损坏,则刮板输送机无法运转[2]。所以,为了提高刮板输送机的寿命,对中部槽和哑铃销进行受力分析,以确定两者容易损坏的位置。

目前,国内外对于中部槽-哑铃销的连接体系的研究比较单一:例如廖昕、张建润研究了采煤机三种极限工况下中部槽与哑铃销强度非线性分析;张东升、于海洋研究了在刮板输送机推溜工况下中部槽组与哑铃销下的动力学仿真,得出两者最大接触应力发生部位并通过实验进行验证;郝勇等通过对实际工况中部槽进行分析,建立了推溜、拉架两种工况下的力学模型[3-5]。针对以上的研究,不难发现,他们研究中部槽-哑铃销连接体系的侧重点主要集中于典型极限工况下的非线性分析。但在实际的采煤、运煤过程中,中部槽作为采煤机主要的承载部件,其本身的重量及前后滚筒割煤时遇到的阻力通过力的传递对中部槽-哑铃销连接体系有着很大的影响。在不影响计算结果的基础上适当简化模型[6-7]。以中部槽、哑铃销为对象,研究在采煤机直线行走时两者的受力情况,并对薄弱环节加以分析,为中部槽、哑铃销的结构改进提供依据,以达到延长其使用寿命的目的。

2 受力来源分析

2.1 采煤机整机动力学模型建立

刮板输送机结构比较复杂,在进行多体动力学分析时,只保留与采煤机相接触的部件,即中部槽铲煤板与销轨,并在三维建模软件UG中建立相应模型,采煤机与简化的刮板输送机的动力学模型,如图1所示。

图1 采煤机、刮板输送机模型图Fig.1 Model Diagram of Shearer and Scraper Conveyor

2.2 约束及接触的添加

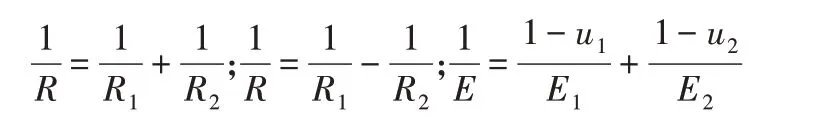

对采煤机、销轨和铲煤板添加必要的约束,以满足采煤机的正常行走,计算接触力的各参数需要在ADAMS软件中设定,接触刚度系数根据赫兹接触理论计算得到[8]。接触参数的选择会直接影响到仿真效果,其中接触刚度K及最大阻尼C可以通过以下公式进行估算,接触刚度:

其中:

式中:R1、R2—两物体的曲率半径;E1、E2—两构件的弹性模量;u1、u2—两构件的泊松比;

最大阻尼C:

式中:Y—材料的屈服强度;ρ—材料的密度;v—齿面啮合碰撞速度;e—碰撞恢复系数;δ—接触面的法向变形量;a—非线性阻尼力幂指数。

2.3 结果分析

采煤机前后滚筒截煤时,前滚筒逆时针截煤,根据反作用力,则受到向上的截割阻力,同理,后滚筒受到向下的截割阻力,由此可知,采煤机后半部分作用在中部槽上的力较大。进行整机动力学仿真,得到受力曲线图,后平滑靴Z向受力曲线图(X向与Y向受力较小已忽略)如图2所示;因为导向滑靴与行走轮皆与销轨接触,所以将两者的力求和作用在销轨上。导向滑靴、行走轮与3节销轨的接触力,将以上两种力作为中部槽所受外载荷,如图3所示。

图2 平滑靴Z向力Fig2 Z-Direction Force of Smooth Boots

图3 导向滑靴、行走轮与销轨接触力Fig3 Contact Force between Guide Slipper Walking Wheel and Pin-rail

3 动力学分析

3.1 接触模型

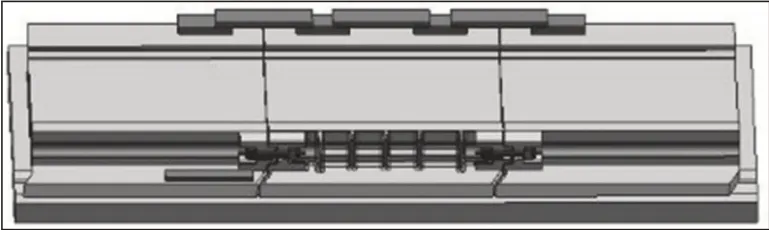

在采煤机实际行走过程中,要走过多节中部槽,为使研究的问题更贴近实际情况,取3节中部槽、两进行动力学分析。平滑靴、销轨、销轨座以简化模型作用在中部槽上。为了更准确地模拟采煤机行走时对中部槽和哑铃销的影响,假设煤岩地面是平整的,即在模型中用底板模拟。由于中部槽模型复杂,故以中间中部槽和前后哑铃销为研究对象,两侧中部槽模型简化,以方后续便计算,如图4所示。

图4 哑铃销、中部槽装配模型图Fig.4 Assembly Model Drawing of Dumbbell Pin and Middle Groove

3.2 有限元模型生成

为模型设置单元类型、赋予材料属性,划分网格等[9]。建立有限元模型,如图5所示。其中,所有模型均赋予SOLID164单元,将中部槽、哑铃销、底板设置为弹塑性体,平滑靴、销轨、销轨座设置为刚体[10-11]。在采煤机直线行走作业时,中部收稿槽受到的力主要来自采煤机、底板支持力等。哑铃销受到中部槽施加的弯矩,但它属于内部力矩[12]。在动力学分析中,三节销轨分别受Y向力与Z向力,平滑靴受Z向力,三节销轨所受的力按时间顺序分别作用在对应销轨面以模拟采煤机行走时施加在中部槽上的力,赋予平滑靴一个采煤正常行走时的恒定速度0.28m∕s。

图5 有限元模型Fig.5 Finite Element Model

3.3 计算结果分析

3.3.1 中部槽受力分析

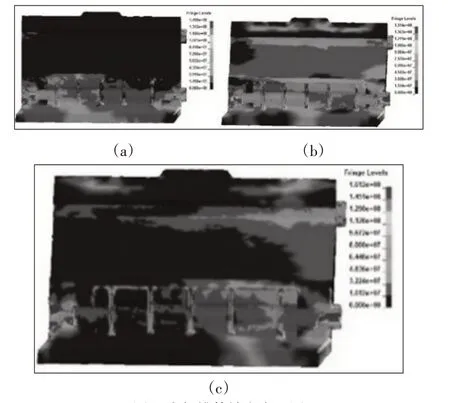

通过整理计算数据,得到不同时刻中部槽、哑铃销接触应力云图、及应力、位移曲线。为了更清楚的研究采煤机对中部槽、哑铃销的作用效果,选取三个不同时刻的结果进行分析,即采煤机分别走过第一、第二、的三节销轨,平滑靴位于中部槽铲煤板三个不同位置的时刻进行结果分析,如图6所示。

图6 中部槽等效应力云图Fig.6 Equivalent Stress Nephogram of Middle Groove

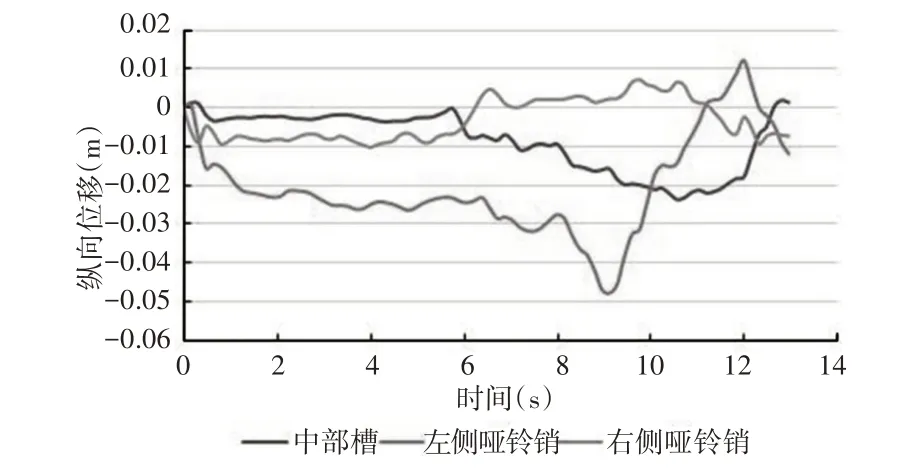

2.7s时中部槽应力云图,如图6(a)所示。此时,平滑靴位于中间中部槽左侧铲煤板,行走轮及导向滑靴行走在第一节销轨,依次类推,4.9s和7.2s时的应力云图,分别是时间为这两个时刻的平滑靴位置分别为中部槽铲煤板中间和铲煤板右侧,如图6(b)、图6(c)所示。三个应力云图可知,高应力部位主要集中在哑铃窝凹凸端头、铲煤板和肋板交界处。哑铃窝凹凸端头高应力来源主要有两个方面,一方面,中部槽凹凸端头之间需要相互搭接,凸端头需要搭接在凹端头上以便于哑铃销连接,而中部槽在Y向力的作用下的相互移动会导致凹凸端头之间产生力,产生力的作用面分别为凸端头的外侧及凹端头的内侧。由三个应力云图可知,端头处高应力部位与理论分析得出高应力部位是一致;另一方面,哑铃销与中部槽凹凸端头的相互挤压也是产生高应力的原因之一,中间中部槽与铲煤板侧两节哑铃销纵向位移图,如图7所示。由图中可以看出,中部槽的X向位移总体小于哑铃销的X向位移,所以,两者之间一定存在着相互挤压力。另一个高应力出现的位置是铲煤板侧肋板根部,且高应力位置随着平滑靴的移动而变换位置,由于平滑靴对铲煤板向下的作用力,迫使铲煤板向下产生变形,而肋板的作用则是阻止这种变形,所以出现了高应力部位。对于后槽帮,由图4可知,作用于销轨上的Z向力相比于作铲煤板上的力要小得多,所以它对中部槽、哑铃销的影响是比较小的,高应力区域基本没有出现。

图7 位移曲线Fig.7 Displacement Curve

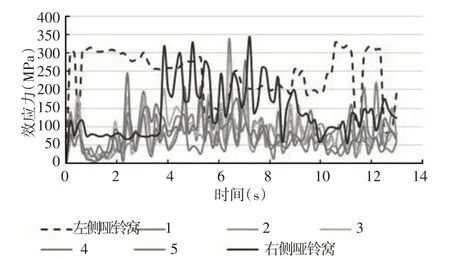

选取左、右侧哑铃窝及5节肋板根部的典型应力单元,其中数字表示5个肋板根部的典型应力单元,应力曲线图,如图8所示。由图可以看出,左右侧哑铃窝受力曲线明显高于肋板根部,这也导致哑铃窝成为最容易损坏的部位。由以上分析可知,哑铃窝、肋板根部为中部槽主要损伤部位,这与实际工况下中部槽断裂位置一致,实际工况下中部槽断裂位置,如图9所示。

图8 典型单元应力曲线图Fig.8 Stress Curve of Typical Elements

图9 实际工况下中部槽断裂位置Fig.9 Fracture Location of Middle Trough Under Actual Working Conditions

3.3.2 哑铃销受力分析

取铲煤板右侧哑铃销为例进行分析。为3个不同侧面应力云图,如图10所示。由图4可知,哑铃销的轴向截面为半圆形,弧形面侧与中部槽凹凸端头向接触的,由三个受力云图可以看出,随着时间的变化,哑铃销主要受力部位没有太大变化,主要集中在弧形面的截面突变处,最高应力为450MPa左右,没有超过材料的屈服极限。在铲煤板侧,中部槽主要受到来自平滑靴向下的拉力,会有向下的变形趋势,因此会对哑铃销产生挤压导致变形,进而产生高应力部位。由图可知,高应力部位均位于哑铃销大截面与小截面的过渡位置,由于截面面积突然变小,导致作用力面积随之减小,故而导致应力集中,产生高应力部位。

图10 哑铃销等效应力云图Fig10 Equivalent Stress Nephogram of Dumbbell Pin

4 结构改进

由以上分析可知,中部槽最大应力位置位于哑铃窝凹凸端头处,容易发生断裂。中部槽凹凸端头处厚度较薄,导致与哑铃销的接触面积较小,凹凸端头处反作用力较大,容易出现应力集中现象,因此对凹凸端头处改进,原厚度为70mm,在不改变原先结构的基础上,槽帮弧形处厚度增加量分别设为6mm、10mm,即厚度变为64mm、60mm,如图11所示。哑铃销轴间半径比较小,为了避免轴间半径后应力集中现象的发生,故不改变它的半径。改进之后,槽帮厚度增加,与哑铃销的接触面积增大。

图11 槽帮弧形处厚度改善图Fig.11 Thickness Improvement Diagram of Slot Arc

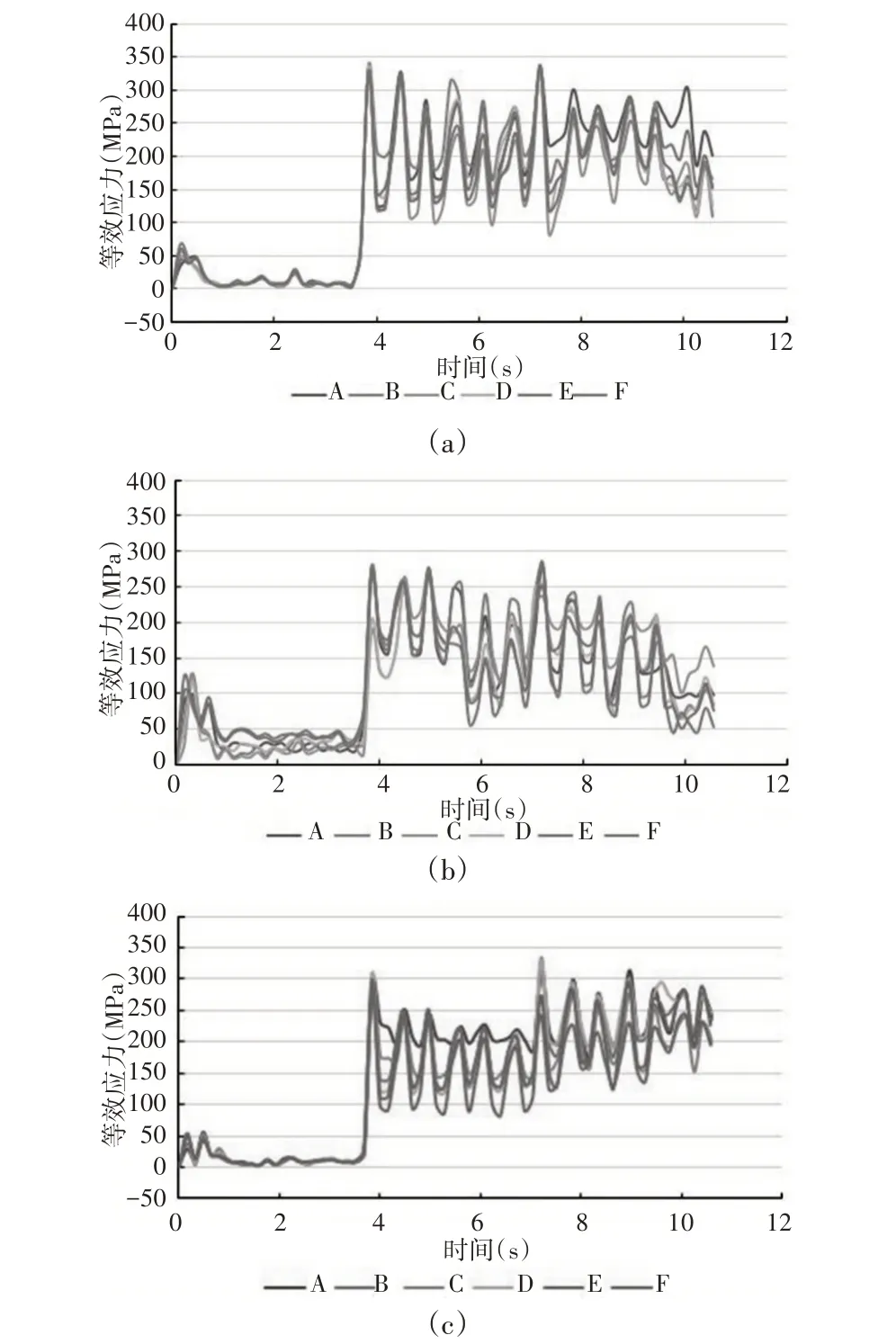

为了验证结构改进的效果,在相同的边界条件下,对改进之后的中部槽-哑铃销连接体系重新仿真,查看应力分布情况。是改进前后中部槽右侧哑铃窝的典型单元应力云曲线图,如图12所示。改进前典型单元应力曲线,如图12(a)所示,改进后的厚度分别为64、60的中部槽,典型单元应力曲线,如图12(b)、图12(c)所示。由图中可以看出,改进之后,在(4~8)s的时间段里,最大等效应力明显减小,有利于提高中部槽的使用寿命。所以,在中部槽质量增加允许的情况下,可以适当考虑增加凹凸端头的弧形厚度。

图12 结构优化前后典型单元应力曲线图对比Fig.12 Comparison of Stress Curves of Typical Elements Before and After Structural Optimization

5 结论

对中部槽、哑铃销进行了在采煤机直线行走工况下的动力学分析,通过ADAMS分析得出采煤机作用在中部槽上的载荷,在LS-DYNA中对中部槽-哑铃销连接体系进行仿真分析研究,得出以下结论:

(1)采煤机直线割煤时,中部槽受力较大的位置主要位于哑铃窝凹凸端头处及铲煤板侧的肋板根部,这两个位置也是容易发生断裂的部位。

(2)哑铃销受中部槽的挤压,高应力部位主要出现在轴向的截面突变处。

(3)为了改善受力情况延长使用寿命,可以考虑增加哑铃窝凹凸端头处的槽帮厚度以减小高应力区域,为结构改进提供了方向。