加工参数智能控制系统开发

廖小平,甘文智,黄 兵,鲁 娟

(广西大学机械工程学院,广西 南宁 530004)

1 引言

随着中国加入WTO,全球化的进程迅速加快,在国际市场上,中国制造的各种产品在国际上受到了来自其它国家的挑战。尤其是在高端制造领域,由于核心的制造技术掌握在少数国外企业手中,国产的数控机床难以突破技术壁垒,导致产品的质量不高,缺乏商业竞争力。因此在先进机床加工技术领域,还有很多的工作需要我们来完成。加工过程中保持产品质量是其中一项重要的工作,由于产品的质量变化对加工参数的改变十分敏感,构建产品质量控制系统,对加工过程进行控制,对于产品质量的提升以及生产成本的控制就具有十分重要的意义。

计算机技术和控制技术的发展给机床技术带了新的技术变革,使得数控技术得以朝着数字化、智能化的方向发展。在产品的加工过程中,可以利用各种传感器来监测加工过程中产生的各种信号,例如主轴转速、机床主轴震动、刀具加工切削力、声发射信号、加工温度等。基于这些数据,通过智能算法动态地调整加工参数,使产品的加工质量处于最佳状态。要实现这一目的,建立一个高质量的控制系统就显得十分必要。

UML建模语言是一种常见的软件建模语言[1],它定义良好、易于表达,可以对大部分具有静态结构和动态行为的系统进行建模,在分析和设计方法描述上相对于其他方法具有一些突出的优势[2],因而适用于系统开发过程中的不同阶段。它所包含有的9种图:类图、对象图、用例图、顺序图、协作图、状态图、活动图、成分图以及展开图可以从多个方面对系统进行描述,使得软件开发过程更加易于实施[3]。

2 智能控制方法及流程分析

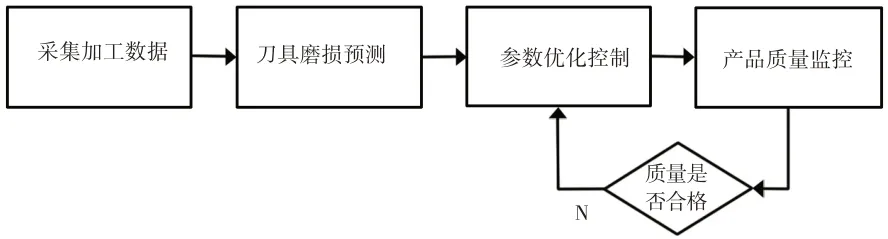

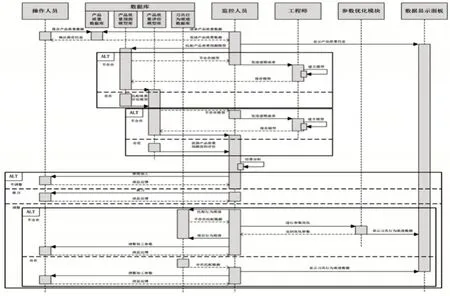

分析产品加工过程控制的具体流程及控制方法是实现产品质量控制的必要途径。本章将探索一种加工参数智能控制流程。对产品质量数据进行实时的监控,通过智能算法对质量数据的变化趋势做出预测。当质量即将偏离合格范围时,决策需要采取的措施,若需要调整加工参数,则利用传感器采集到的加工信号数据,采用合适的智能算法对刀具实时磨损值进行间接预测,然后以预测的磨损值为依据,采用合适的智能算法动态的对加工参数进行优化调整;若需要换刀,则进行换刀,重新开始加工过程,以此达到保持产品质量的目的。具体过程如图1所示。

图1 加工参数智能控制流程图Fig.1 Processing Parameter Intelligent Control Flow Chart

2.1 采集加工信号

随着加工的进行,机床加工的条件也会不断的变化,例如:机床性能、工艺参数、刀具结构等。想要直接获得这些变化的参数比较困难,通常采用传感器实时的测量、采集切削过程中的各种信号,通过加工信号从侧面来反应加工条件的改变[4]。常用的信号包括:切削力信号、震动信号以及声发射信号[5]。在MATLAB中可以利用相关函数从电脑串口中读取利用传感器和采集卡采集到的各种切削信号数据,本系统中只采集三个坐标方向(X、Y、Z)切削力数据,将其作为后续方法的数据基础。

2.2 刀具磨损预测

在加工过程中,刀具的结构及参数会对产品质量产生最直接的影响,因此监控刀具的结构参数的改变可以为优化加工参数提供可靠依据。刀具的磨损量对产品质量的影响最为显著,国际上通常将后刀面1∕2切深处的磨损量作为后刀面的磨损值[6]。利用历史切削力信号数据与相应的刀具后刀面磨损值,通过混合灰狼优化算法(HGWO)建立两者之间的关系模型,从而利用实时采集的切削力信号获得刀具的实时磨损量。

2.3 参数优化控制

本课题组采用的是立式铣削加工实验,所以加工参数主要有四个:切削速度(Vc)、进给量(f)、背吃刀量(ap)和切削宽度(ae)。切削要素与加工质量之间关系复杂,传统的建模方法存在一定的局限性,往往难以反映他们之间精确的相关关系[7]。而智能算法给我们提供了另一种更合适的方法,采用粒子群优化算法与BP神经网络的结合应用,用BP神经网络建立切削参数和刀具磨损量与加工质量之间的关系模型,将该模型作为粒子群优化算法的适应度函数来对加工参数进行优化,最后根据刀具磨损的程度就可以实时的对加工参数进行调整。

2.4 产品质量监控

在产品的加工过程中,需要对产品的各项质量指标进行监控,从而对应该采取的措施和采取措施的时机做出判断。除了参数调整,当刀具磨损严重后还需要进行换刀操作。判断刀具磨损量是通过第二节中的刀具磨损值预测来实现,当预测值大于阈值时,进行换刀操作;另一种判断方式是两次参数优化的间隔是否小于阈值,当参数的优化进行的过于频繁,此时也应该进行换刀。

3 系统建模

3.1 系统结构建模

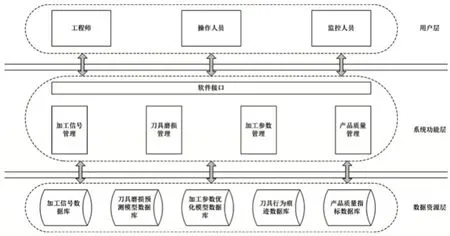

按照系统的构建需求,将系统框架设计为三个层次[8]:用户层、系统功能层以及数据资源层,具体框架,如图2所示。用户层主要为不同的使用者提供相对应的操作界面,这样可以对不同用户所能访问的功能以及数据库进行化分;系统功能层实现了不同的功能需求,不同功能之间相互独立,方便后续改进、完善;数据资源层中针对不同的系统功能需求,建立不同的数据库,为系统功能的实现提供必要的数据支持。

图2 加工参数智能控制系统框架Fig.2 Processing Parameter Intelligent Control System Framework

3.2 参与者分析

在系统的使用过程中,主要考虑三类参与者:工程师、监控人员和操作人员。工程师主要负责完善系统中的模块化程序,包括刀具磨损预测模型函数、加工质量预测函数、加工参数优化模型和产品质量评价函数;监控人员主要负责管理加工过程中产生的各种数据,包括加工信号、刀具磨损数据以及产品的质量数据,并对信号的变化做出反应,判断应该采取的措施;最后还有操作人员,他们负责采集、反馈产生的各种信号和数据,并执行监控人员做出的行动决策。

3.3 系统用例建模

UML建模语言中的用例图从用户的角度对系统功能进行分析[9]。系统用例图,如图3所示,本系统主要分为四个模块:

图3 系统用例图Fig.3 System Use Case Diagram

(1)加工信号管理:该模块的功能主要对信号进行采集和查看。信号查看功能需要对不同的数据进行个性化的可视化。

(2)刀具磨损管理:该模块的主要功能是建立刀具磨损值预测模型和预测刀具实时的磨损值。

(3)加工参数管理:该模块主要用来建立产品质量预测模型并对加工参数进行智能优化,最终输出优化后的加工四要素。

(4)产品质量管理:该模块主要实现对产品加工质量的记录与修改,监控产品质量的变化,将刀具的行为痕迹可视化。

3.4 系统动态建模

动态建模的主要任务是在用例建模的基础上,分析系统中各种行为发生的时序状态和交互关系,对系统行为进行动态描述,从系统的角度反映系统内部对象之间的动态关系[10]。

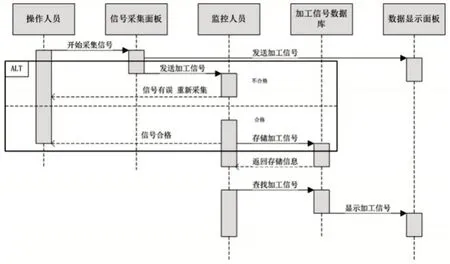

3.4.1 加工信号管理模块

加工信号是软件系统中的基础模块,为系统的正常运行提供了必要的数据采集和查看功能,为最终的加工过程控制提供了数据依据。该模块的顺序图,如图4所示。

图4 加工信号管理模块顺序图Fig.4 Processing Signal Management Module Sequence Diagram

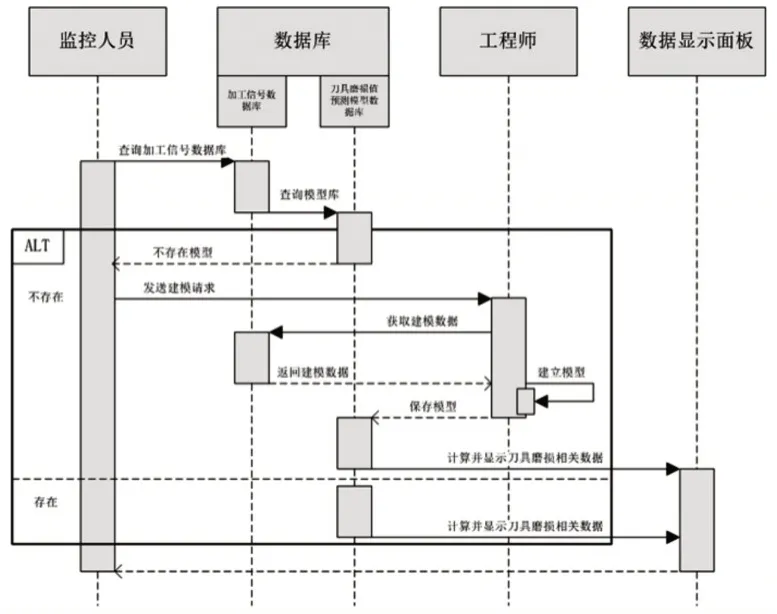

3.4.2 刀具磨损管理模块

刀具的磨损对加工质量有着十分重要的影响,因此它是对加工过程进行智能控制的重要依据,如何对其数值进行分析、管理就显得十分重要。该模块的顺序图,如图5所示。

图5 刀具磨损管理模块顺序图Fig.5 Tool Wear Management Module Sequence Diagram

3.4.3 加工参数优化模块

该模块是系统中最核心的部分,当加工环境变化之后,需要通过参数优化模块来对加工参数进行优化,使得加工产品的质量得以保持。该模块的顺序图,如图6所示。

图6 加工参数优化模块顺序图Fig.6 Processing Parameter Optimization Module Sequence Diagram

3.4.4 产品质量管理模块

该模块主要用来显示产品加工的动态过程,对产品加工中的质量指标进行监控,反应产品的加工状态。该模块的顺序图,如图7所示。

图7 产品质量管理模块顺序图Fig.7 Product Quality Management Module Sequence Diagram

4 系统实现

由于MATLAB中的GUI的模块对每一个图形对象都有详细的预设属性,可以十分方便的按照需求定制;同时MATLAB环境下有丰富的库,很多复杂的算法都可以直接调用已有库函数实现,大大便利了我们的系统构建工作,所以本系统在MATLAB/GUI的框架下进行构建。

4.1 加工信号管理面板实现

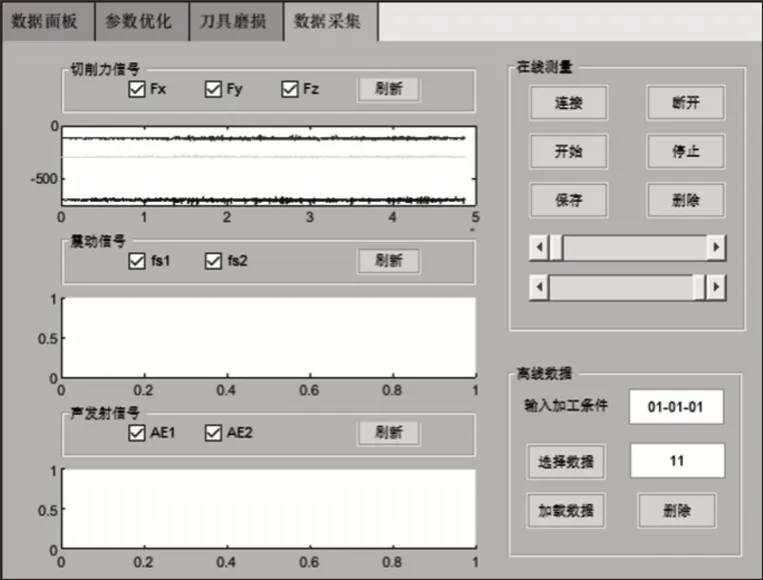

“在线测量”区域功能是设置采集信号的参数,控制信号采集过程,对采集的信号进行相应的处理,如图8所示。“离线数据”区域可以根据用户输入的不同信息,对已采集的信号进行查看和管理。相应数据可以在坐标轴上进行查看。通过选择不同的信号通道,还可以对不同方向的切削力信号进行单独的详细查看。

图8 加工信号管理面板Fig.8 Processing Signal Management Panel

4.2 刀具磨损管理面板实现

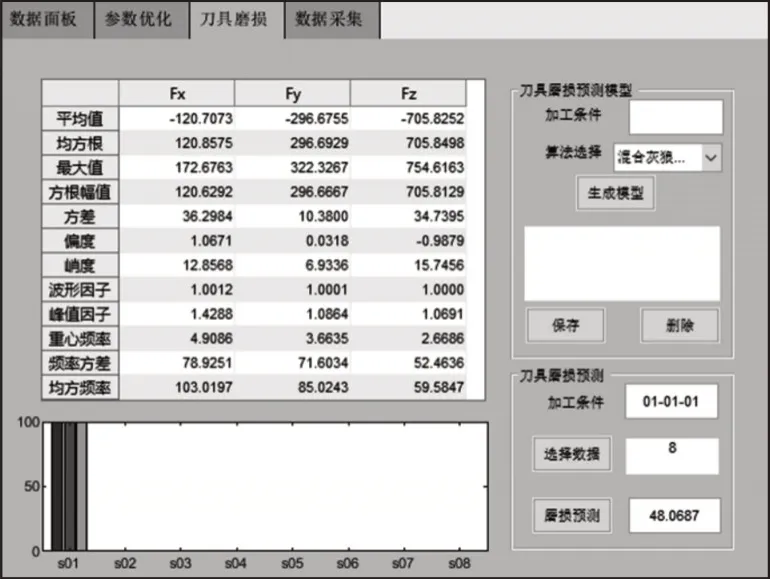

“刀具磨损预测模型”区域主要用来建立不同条件下的预测模型,如图9所示。在“加工条件”中输入相应的参数,建立模型时就将该加工条件下的海量数据作为训练集,依据“算法选择”中的建模方法建立最终模型。在模型建立好之后,会在提示框内提示相关信息。“刀具磨损预测”区域主要利用采集到的信号,通过建立好的模型得到刀具磨损值的预测值。同时,计算过程中的信号特征值及分析数据也将显示在左边的图表区域。

图9 刀具磨损管理面板Fig.9 Tool Wear Management Panel

4.3 加工参数管理面板实现

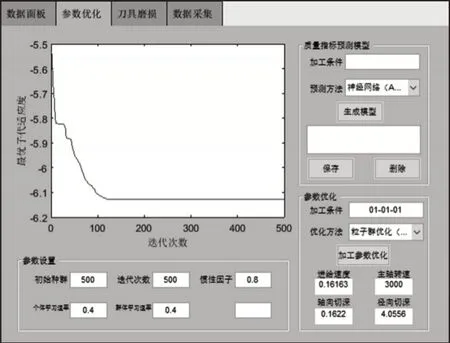

右上角的“质量指标预测模型”主要用来建立不同加工条件下的质量预测模型,如图10所示。在“加工条件”中输入需要建立模型的加工条件,在“预测方法”中选择较为合适的建模方法,单击“生成模型”按钮之后,程序会寻找相应数据利用选择的算法建立相对应的模型,建模过程结束后会在下方的文本框中显示相关信息。右下角的“参数优化”模块是系统中比较核心的一个功能,对于不同的加工条件,选用不同的优化算法来对加工参数进行优化。算法中将获取左下角区域中设定好的初始模型参数,进行加工参数优化过程。优化后的结果将会显示在右下角的四个对应文本框中,而优化过程中的种群最优个体信息将会显示在左上角的坐标轴中。优化结果和刀具状态等数据会被保存到刀具行为痕迹表中,方便对加工过程的监控,同时为之后的参数优化提供参照。

图10 加工参数管理面板Fig.10 Processing Parameter Management Panel

4.4 产品质量管理面板实现

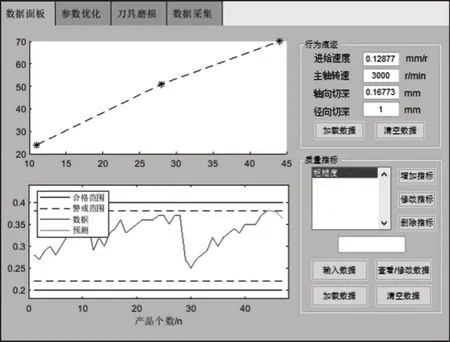

右下角的“质量指标”区域主要功能是创建产品的各项质量指标,并对已经建立的指标进行管理,如图11所示。建立好质量指标后可以在下方文本框输入相应的质量指标数据。对已经输入的参数,可以通过单击“查看∕修改数据”按钮进行数据管理。选择列表框中的一项质量指标,系统会将该质量指标中已有的数据及相关参数显示在左下角的坐标轴上,而且可对接下来的多个个质量指标值进行预测,判断质量的变化。左上角区域的坐标轴用来显示刀具行为痕迹,即刀具使用过程中每一次对参数进行优化时的刀具状态。其横坐标表示已加工零件数,纵坐标表示刀具的磨损量,坐标中每一个点表示一次加工参数的调整,点击任意一个点,该点所代表的加工参数数值就会显示在右边的“行为痕迹”区域中。

图11 产品质量管理面板Fig.11 Product Quality Management Panel

5 结语

通过研究加工中产品质量不稳定的问题,开发了一套加工参数智能控制系统,通过收集加工信号,判断加工环境的变化,从而调整加工参数来对加工过程进行干预,最终实现保持产品加工质量的目的。主要完成了以下三个方面的工作:

(1)通过对加工过程的分析,了解了产品质量控制的逻辑过程,将其按照顺序分为四个部分:信号采集过程、刀具磨损预测过程,加工参数优化过程以及产品质量管理过程。

(2)基于UML建模语言对系统进行了整体的建模。通过用例图对参与者与不同用例之间的交互关系进行了梳理;通过顺序图从系统的角度展示了智能控制流程,建立了系统运作的逻辑过程。

(3)利用MATLAB∕GUI对系统进行了实现。按照系统设计要求,将系统分为了信号管理模块、磨损管理模块,参数管理模块以及质量管理模块。结果表明各项所需的系统功能都得到了实现。