兴澄特钢2号高炉2号热风炉预混室浇筑修复

朱士杰

(江阴兴澄特种钢铁有限公司,江苏 214429)

0 引言

热风炉是高炉主要的附属设备,一座高炉视炉容大小一般配3~4 座热风炉,其作用是向高炉持续稳定的提供1000℃以上的热风,一般使用寿命为1~2代高炉炉龄。但热风炉在实际使用中,其内衬耐材不可避免会发生一定程度的损坏,会出现变形、破裂、渣化、脱砖甚至垮塌等现象[1],造成热风炉本体及相关管道出现局部温度过热、炉壳发红变形、漏气窜风等安全隐患,严重时甚至发生爆裂、烧穿等恶性生产事故。

兴澄特钢2 号高炉配置3 座旋切顶燃式热风炉,采用“两烧一送”的工作制度,燃料采用高炉煤气,配有空气、煤气双预热设施,设计风温>1200℃。热风炉采用三段式砌体结构,包括炉体三段式砌体结构和蓄热室格子砖三段式砌体结构[2]。2021 年12 月24 日发现2 号热风炉煤气支管与预混室连接处开裂、漏气,现场红外测温显示400℃,存在较大的安全隐患,需要进行停炉处理。本文介绍了2 号高炉2 号热风炉损坏状况,根据热风炉损坏情况和损坏部位提出了修复方案,同时对热风炉的修复过程、高炉的生产、施工安全措施以及修复后的投运情况进行详细概述。

1 热风炉损坏状况

图1 为2 号高炉2 号热风炉本体及煤气支管入口损坏情况。由图1 可以看出,2 号热风炉煤气支管入口上部一圈及相连的热风炉本体左右两侧相贯线各延伸1.5~2m处最外环耐材均有不同程度脱落翘起。可能原因是由于热风炉煤气入口与预混室处采用斜口连接(角度为60°),因煤气入口处衬砖受热膨胀,其膨胀力沿上方斜口挤向预混室方向,从而造成煤气支管预混室入口上部及相连的热风炉本体左右两侧出现衬砖脱落翘起。

图1 热风炉本体及煤气支管入口损坏情况

2 热风炉修复浇注料的选择

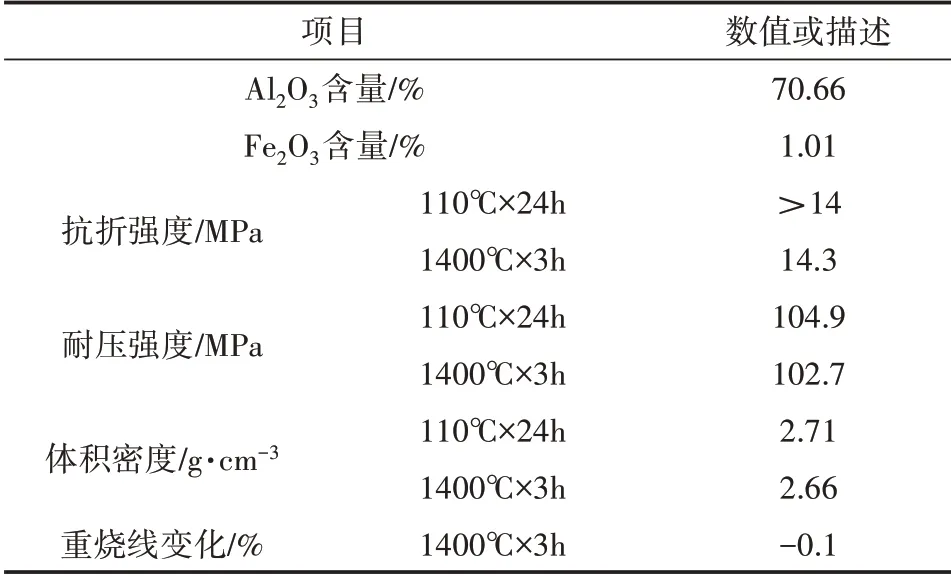

热风炉耐材结构由保温层和工作衬体组成,本次修复主要是恢复热风炉煤气管道及内部的工作衬体。热风炉修复衬体所用的材料,要根据损坏部位采用与其设计相对应的材料,特别是在热修条件下。经研究最终选择强度高,耐磨、稳定性好,并且在高温烧结后与原砖衬能够良好结合的陶瓷耐磨浇筑材料,其理化性能见表1。陶瓷耐磨浇筑料有以下特征[3]:

表1 陶瓷耐磨浇注料理化性能指标

(1)该浇筑料与红柱石砖同属氧化铝型耐火材料,各项理化性能指标有一定的保证;

(2)构成浇筑料的硬质粒料、结合剂、微粉、耐磨剂和超微粉等,均含有较高纯度的氧化铝,化学和物料稳定性有一定保证;

(3)硬质粒料构成陶瓷耐磨料的骨架部分,超微粉对缝隙进行填充,再通过结合剂形成整体致密结构,达到耐磨抗腐蚀的目的;

(4)利用超微粉,让浇筑体与原砖衬充分接触,起到密封效果;

(5)施工周期短,施工方便,施工后无需烘烤。

3 热风炉修复现场施工情况

热风炉修复工程主要工艺流程:检查→凉炉→清理→下半环支模→下半环浇筑→上半环支模→开孔位两侧热风炉炉壳安装焊接→上半环浇筑→封人孔→中间位热风炉炉壳安装焊接→顶部开孔→顶部浇筑→检查→空部位顶部开孔→再次浇筑→炉壳孔洞焊接→抽盲板→打压检漏→补焊→投用烧炉。

3.1 停炉切割炉壳

2 号热风炉停炉后,对其煤气支管与预混室接口上方开两个孔,以确认耐材脱落程度,通过孔洞可以明显的看到内部红砖,用铁棍伸入探不到抵挡物,确认2 号热风炉预混室耐材存在大面积脱落可能,因此放弃对2 号热风炉进行开孔灌浆修复方案,改用分段支模浇筑的修复方案。在2 号热风炉煤气支管入口处两侧搭建平台,以便对壳体进行切割拆除作业。

3.2 凉炉清理耐材

为了方便清理内部脱落的耐材,先打开2 号热风炉煤气支管人孔,用排风扇吹扫凉炉,并用隔热棉对煤气洞进行封堵(起到隔热保温的作用)。待炉体冷却到一定程度后,由工人清理已脱落的耐材及不稳定的耐材至炉外。

3.3 下半环浇筑

施工人员对煤气入口两侧最外环采用3mm 厚薄钢板进行支模。先用电镐对支模处炉壳上耐材进行清理,后使用钢筋作为桥梁焊接模板与炉壳从而固定模板,然后对煤气支管入口管道底部下半圆进行支模,在底层模板缝隙塞石棉,支模完毕验收合格后再对下半环进行浇筑。煤气入口下半环清理、支模及浇筑情况如图2所示。

图2 下半环清理、支模及浇筑

3.4 上半环浇筑

煤气支管入口管道下半环支模浇筑后,对其上半环支模(支模分左上、右上、中间合门),再对煤气入口中间封板支模安装,安装结束后对模板缝隙检查焊补,再对两侧缝隙进行填充石棉,后对左右两侧的炉壳进行安装焊接,炉壳焊接结束后对上半环进行浇筑,上半环浇筑完成后对空气和煤气支管人孔进行封堵,封堵时砖贴里面砌,砖外层确保均匀敷满浇注料,最外层再敷上保温棉,之后垫垫片封人孔。上半环支模及浇筑情况如图3所示。

图3 上半环支模及浇筑

3.5 顶部浇筑

在热风炉顶部开孔,孔下焊挡板方便料进入,之后灌浇筑料。浇筑完成后红外测温检查发现浇筑的右侧中上部温度135℃左右,左侧上下均70℃左右,因此怀疑右侧中上部未灌进料,可能是由于浇注料流动性不好所致,于是立即在右侧上部开孔并灌流动性好的浇注料。浇筑完成后右侧温度下降明显,温度稳定后左右两侧温度基本维持在70~80℃,之后对2 个灌浆孔清理并塞石棉封堵焊接。顶部开孔及浇筑情况如图4所示。

图4 顶部开孔及浇筑

3.6 试压检漏

浇筑完成后开始抽出空气管路、煤气管路盲板,再对热风炉进行打压检漏,冲压200kpa 时发现8个漏点,后对测出的漏点进行补焊,再次冲压检漏补焊,于28 日7 点对2 号热风炉进行投用烧炉。抽盲板、检漏及补焊情况如图5所示。

图5 抽盲板、检漏及补焊

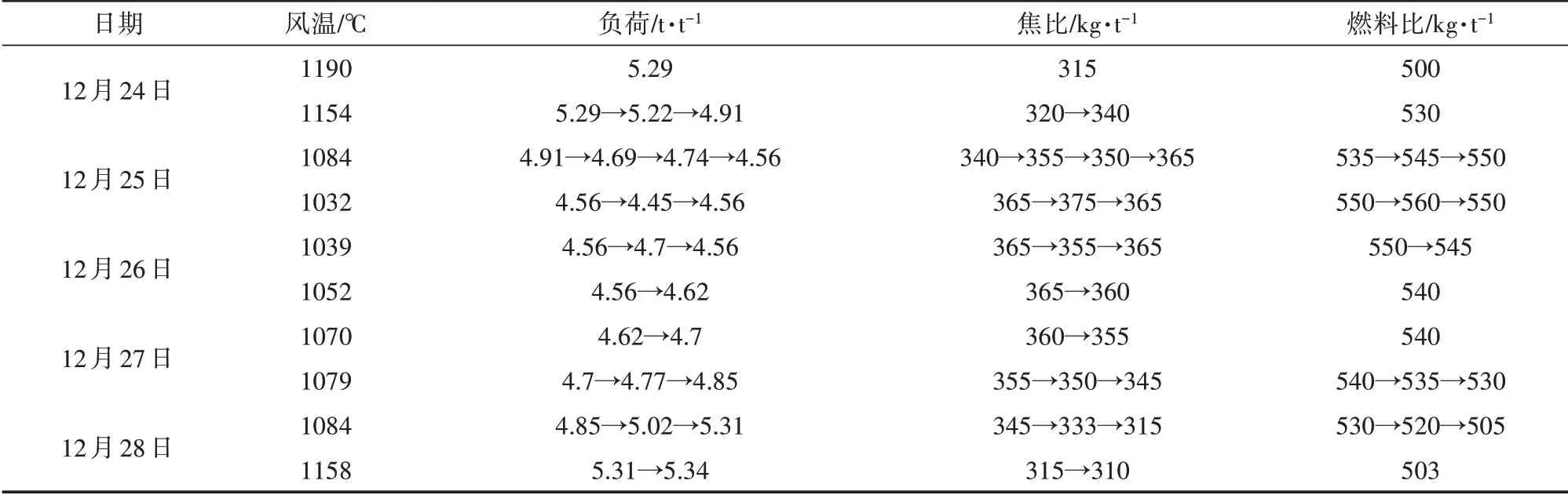

4 停炉期间炉内操作

2 号热风炉检修期间,热风炉操作按“一烧一送”执行。为保证风温,1、3号热风炉按煤气量上限烧炉,风量维持4300~4450m3/min;视理论燃烧温度及保产需要,高炉富氧量维持14000m3/h;在逐步降低热风温度过程中,减风温所损失的热量主要以煤量、焦炭、焦丁补偿(若引起炉内气流变乱,可外加一定量焦炭、焦丁退足负荷)。

自热风炉“一烧一送”起,2 号高炉风温逐步降低至1050℃(1190℃→1150℃→1100℃→1050℃)。以100℃风温影响燃料比20kg/t,风温的作用时间按1.5h 计,煤粉滞后时间按4h 计,在调整负荷到达风口前2h,将风温撤至2h 后所要反应的调整负荷所对应的计划风温。退风温后如果送风末期出现“甩尾”现象,则进一步撤风温50℃,同时退全焦负荷,焦比增加10kg/t,焦丁批不变。同时注意好该阶段热量衔接,在轻负荷料未下达前进一步提高煤比,以补偿撤风温带来的热量损失。

2号热风炉检修期间,高炉操作焦比逐步由310 kg/t 增至365kg/t,之后根据炉温水平及热风炉风温使用情况焦比由365kg/t降至345kg/t;12月28日2号热风炉恢复烧炉,风温逐步恢复至1170℃,焦比逐步恢复正常水平310kg/t,具体调整如表2所示。

表2 2号热风炉处理期间高炉操作参数

检修期间,2 号热风炉硅质格砖界面温度由945℃下降至861℃,平均每小时下降1℃左右,后期温度大于硅质格砖界面要求温度。

5 修复期间安全措施

2 号热风炉修复期间,为了确保现场检修人员安全,制定如下安全措施,并由专门监护人员检查落实。

(1)2 号热风炉阀门现场操作开关打在“禁止”位,除现场人员外其他人不得私自操作变更阀门状态。操作工不得在主控私自操作2 号热风炉任何阀门,操作2 号热风炉任一阀门都须提前与现场作业人员联系确认。

(2)每次换炉前需要由炉内工通知能源总调、换炉撤炉前确认现场检修人员撤离、并由炉内工和工长签字确认。

(3)关闭2号热风炉煤气盲板阀,确保煤气支管煤气吹扫干净,对煤气、空气管道进行插盲板作业。

(4)登高作业要做好安全防护。搭设脚手架及简易施工平台时,要做好护杆;平台跳板要铺设均匀并绑扎牢靠;作业人员登高前要检查并规范系好双背双扣安全带,作业时将安全带分开系好,安全带高挂低用,安全绳或挂点确认牢靠、安全后方可作业。

(5)各类施工用电设备、仪表等由专业电工接电。

(6)煤气支管管道冷却到一定程度后方可进人,进管道前必须用CO 和O2分析仪测量煤气支管内气体是否满足进人施工需求。

6 热风炉修复效果

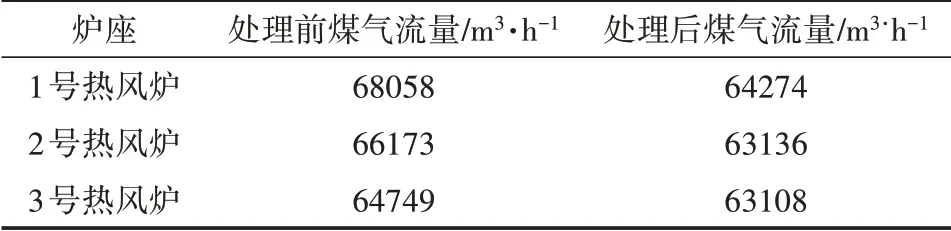

2 号高炉2 号热风炉煤气支管及预混室采用陶瓷耐磨浇注料分段支模浇筑的修复方法,从停炉到投用共用时4 天,修复后风温可以稳定再1170℃以上,浇筑部位送风状态下温度在100℃以内,不同状态下各热风炉煤气支管结合处温度见表3。

表3 不同状态下各热风炉煤气支管结合处温度

由表3 可以看出,修复后2 号热风炉煤气支管入口处温度有大幅度下降,且低于1 号和3 号热风炉,说明此次浇筑效果良好,达到了预期效果。2号热风炉12 月28 日投用后,修复前后单座热风炉烧炉煤气流量变化(热风炉正常运行情况下)如表4所示。由表4 可以看出,3 座热风炉煤气流量呈下降趋势,而且3 座热风炉煤气流量相差不大,煤气流量下降主要是因为富氧率上升的影响(4.29%→4.71%)。而且2 号热风炉处理后煤气流量最高可达到102617m3/h(煤气调节阀开度63%),这证明处理后对2号热风炉煤气流量无影响。

表4 处热风炉理前后煤气流量变化

7 结语

本文通过对兴澄特钢2 号高炉2 号热风炉煤气支管入口损坏状况的检查和分析,制定了2 号热风炉损坏部位的修复方案。经分析对比确定采用强度高,耐磨性、稳定性好的陶瓷耐磨浇筑材料对热风炉损坏部位进行修复,同时制定了详细的施工安全措施和停炉期间炉内工艺操作要点。

本次2 号热风炉修复采用了对煤气支管及预混室分段支模浇筑的施工方法。经过凉炉清理、支模浇筑、打压检漏等一系列施工过程的精心组织,2号热风炉煤气入口处温度下降明显,最大煤气量未受影响,修复后热风炉使用效果良好,降低了热风炉安全风险,确保了热风炉稳定运行,达到了预期效果。