近零能耗导向的轻质装配式建筑热桥优化设计*

——以K型活动板房为例

林正豪,詹峤圣

引言

轻质装配式建筑特指采用轻型结构形式与轻质围护系统的装配式建筑,因其可实现批量生产、品质管控、快速装配、空间适应等可持续目标,成为一种兼具研究与应用潜力的新型技术体系[1]。然而,当前轻质装配式建筑的优势仍主要体现于建设效率的提升,其运行节能潜力尚未被充分发掘:据统计,轻质装配式建筑超95%的碳排放集中于运行阶段[2],且总量较重质体系增加10%;另一方面,此类建筑在热舒适性与气候适应性方面尚存在不足或缺陷[3]。这种“重建构—轻能量”的应用现状,也导致轻质装配式体系往往仅能作为临时建筑使用,其性能优势与潜力难以被充分发挥或发掘。

因此,在“双碳”目标愿景下,轻质装配式建筑如何在保持其高效建构特征的同时,显著提升建筑能效与环境性能,已然成为其发展突破的契机,但亦是其瓶颈与矛盾所在:该体系特殊的建构特征,往往与源于传统营建体系发展而来的节能技术相抵牾,形成“建构—能量”矛盾,如以热桥问题为代表的“装配化-热阻漏”矛盾。具体而言,轻质装配式建筑伴生大量的连接节点,往往成为围护绝热系统的“断点”或“弱点”所在,进而带来热渗漏与耐久性风险[4,5],这无疑与先进建筑节能体系所倡导的高保温性能与无热桥设计相冲突[6-8]。

围绕轻质装配式建筑的热桥痛点,研究一方面选取我国应用广泛的K型活动板房作为轻质装配式建筑的典型样本,另一方面则选取近零能耗建筑(nearly zero energy building)[9,10]作为高性能低能耗建筑的代表体系,提取前者四类关键热桥节点作为优化对象,后者则提供性能指标作为评价标准,据此为例,尝试探索轻质装配式建筑与近零能耗体系的“建构—能量”矛盾整合路径,归纳提取轻质装配式建筑的无热桥设计策略及其技术措施。

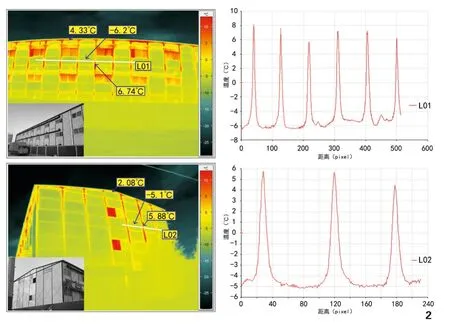

1 K型活动板房系统的热桥问题

K型活动板房原型为日本东海租赁会社所发明,由20世纪80年代末引入并发展成熟[11],呈现跨地域、气候与文化的广泛分布:如工地宿舍、市政管理、勘探作业、应急救灾等临时用途用房。从建构层面来看,K型活动板房以标准化小截面钢框架为承重结构,夹嵌金属面夹芯保温板块进行围护加劲,最终通过交叉钢索拉结形成整体受力(图1)。其通过标准模数(进深K与高度P)约束结构、围护等系统,确保构件、部品可实现标准化生产与开源性互换,进而通过全干式节点连接,提升现场装配效率,降低施工难度与成本,如50m2的K型活动板房可由3位工人在2天时间内即可徒手搭建[12]。然而,上述面向标准生产、快速建造、多次拆装目标服务的建构特征,背后往往隐含着性能层面的牺牲与让步。根据笔者对北京某工地K型活动房宿舍冬季夜间实测1)与现场调研(图2)可知:其一,活动板房立面夹芯墙板嵌装于C型钢柱之间形成自保温体系,带来大量的结构热桥仅做简易搭接,其檐口部位绝热与气密层均中断,表面温度可超出室外气温5℃;其三,建筑围护板厚受制于C型钢槽口尺寸而仅有50mm与75mm规格可选,即便是无热桥的围护平壁部位,传热系数也高达0.63-0.92W/(m2·K),远超现行节能标准要求2)而制约其在寒冷地区的推广应用;其四,基础与地面部位多为混凝土现浇而不设置保温,加之钢地梁贯穿立面保温而成为热量逸散的通道。不难发现,K型活动板房的性能痛点集中体现为系统热桥。

图1 K型活动板房的建构体系与装配方式分析

图2 K型活动板房热成像拍摄与数据分析

对此,学界与业界持续开展研究探索:赵梦宇等为实现K型活动板房在严寒地区的低能耗应用,提出采用PVC-EPS套扣构件提升墙柱、墙角柱、梁板柱等热桥节点的保温性能并通过传热模拟加以验证与优化[13];周超针对K型活动板房典型墙柱热桥问题,提出通过木龙骨夹芯墙板对双C钢柱进行“偏心”夹嵌与包覆,而将自保温体系转化为完全的内或外保温体系的设计构想[11];朱竞翔等建构“新芽”轻量系统,创造性地引入木框架夹芯板条从外侧包裹双C钢柱以杜绝结构热桥,并与钢柱两侧的保温夹芯墙板连接而形成水平连续的保温绝热层,更可取代交叉钢索完成对整体结构拉结加劲,该系统在冬季实测中也展现出保温性能的显著提升[14,15]。尽管相关研究已然可为K型活动板房提供优化指引,但也仍存在一定局限:其一,多数研究仅关注于活动板房的局部热桥痛点(如墙柱节点等),缺乏针对系统的热桥诊断分析,难以形成体系化的高性能保温围护设计策略;其二,对热桥节点的优化目标与评价指标尚不明确,未能对标具体建筑节能设计规范与技术标准;其三,对热桥部位性能优化与系统装配建构效率的矛盾认知尚未深入,未能形成兼顾“能量-建构”需求平衡的整合设计策略或集成技术措施。基于实测调研与文献研究,本研究从装配方式与传热特征角度将K型活动板房典型热桥节点分类为水平类与竖向类,前者可细分为平壁墙柱节点与转角墙柱节点,后者则包含檐口连接节点与基础连接节点,并以此作为优化设计的目标对象(图3)。

图3 K型活动板房4类典型热桥 (a)平壁墙柱节点 (b)转角墙柱节点 (c)屋面檐口节点 (d)地面基础节点

2 研究方法与评价指标

基于4类关键热桥节点提取,研究进一步采用二维稳态有限元传热模拟软件THERM3),建立综合性的围护热桥评价体系,以此链接近零能耗体系指标要求,对热桥节点部位开展构造优化设计与模拟对比。

2.1 模拟参数与边界条件

模拟以北京作为寒冷地区代表城市,根据《近零能耗建筑技术标准》与《民用建筑热工设计规范》要求,将围护结构内外表面换热系数取值为8.7W/(m2·K)与23.0W/(m2·K),而其内外环境的空气计算温度取值为-7℃与20℃。在边界条件方面,将存在对流加热或冷却的围护内外表面定义为第三类边界条件,将其他断面设置为不存在热传递现象的绝热边界(Adiabatic),即第二类边界条件。鉴于其冬季室外计算温度低于0.9℃,需对围护结构的内表面进行结露验算。

2.2 评价体系与指标参数

为比对热桥部位不同构造优化措施的优劣,建立以平均传热系数K2D与结构性热桥线传热系数ψ作为核心指标,以围护内表面最低温度Tmin作为辅助指标的性能综合评价体系,分别表征热桥节点的真实保温表现、附加传热量以及结露风险。其中,平均传热系数K2D与内表面最低温度Tmin可通过THERM软件直接模拟得到,而线传热系数ψ则可以通过公式1.1与公式1.2的联立计算(式1.3),而直接由值进行计算与表达。该方法的提出,一方面可以弥补Ptemp、PTDA等软件难以直接计算异形围护部位的问题[16,17],可适应更复杂的造型与构造形式,全面涵盖墙体、屋盖与基础等热桥部位;另一方面,基于THERM二维传热模拟平均传热系数并转化为热桥线传热系数的方法更为简捷,可避免ANSYS等软件繁琐的建模、统计与换算而更容易被建筑师所理解与应用[18],有助于设计前段管控热桥问题。

式中:ψ——结构性热桥线传热系数,单位:W/(m·K); Q2D——通过二维传热计算得出流过一块包含热桥的外围护结构的传热量,单位:W;

K2D——通过二维传热计算得出流过一块包含热桥的外围护结构的传热系数,单位:W/(m2·K)

K——外围护结构典型断面传热系数[19],单位:W/(m2·K);

A——计算Q2D或K2D的外围护结构面积,单位:m2;A=l·C;

l ——计算Q2D或K2D的外围护结构的长度,热桥沿该长度均匀分布,单位:m;

C——计算Q2D或K2D的外围护结构的宽度,单位:m;C宜≥1m;

ti——外围护结构室内侧空气温度,单位:℃,模拟中取20℃;

te——外围护结构室外侧空气温度,单位:℃,模拟中取-7℃;

在指标限值方面,本研究借鉴德国被动房(PHI)等先进近零能耗体系要求,结合我国本土近零能耗建筑标准进行制定。对于非透光围护的平均传热系数K2D,被动房体系要求低于0.15W/(m2·K),而我国近零能耗建筑技术标准则要求寒冷地区居住建筑外墙与屋面传热系数为0.15~0.20W/(m2·K),故将上限设为0.15W/(m2·K);对于线传热系数ψ,我国现行规范仅给出计算方法而无具体限值[20],故参考被动房要求设置上限为0.01W/(m·K),结合德国标准化协会对围护传热模拟标准(DIN EN ISO 102112018),模拟统一采用含热桥围护的外部尺寸(1m)进行计算4)[21],以确保各节点模拟数据的有效性与横向可比性;对于围护内表面最低温度Tmin,根据我国近零能耗建筑要求,当室内气温与相对湿度分别为20℃与60%时,露点温度为12℃。

3 关键热桥部位的构造优化模拟

3.1 平壁墙柱节点优化

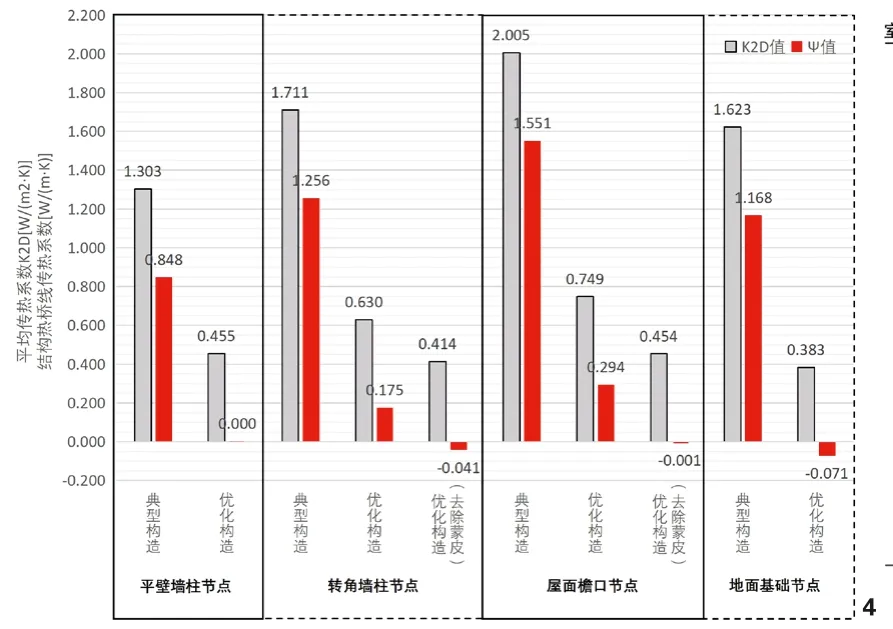

墙柱节点是K型活动板房最为典型的结构热桥部位。为实现围护结构的连续绝热,并尽可能维持原系统的装配逻辑与建构效率,本研究提出一种平壁墙柱节点优化构造,其将原保温夹芯墙板承担的结构与保温功能进行分离,即:内侧木框架蒙皮板块不填充保温材料,仅承担加劲主体钢框架及固定外侧保温层之用;而外侧金属面夹芯板则可包裹钢柱而形成连续外保温绝热层,且保温厚度不再受限于钢构件选型,故其气候适应范围得以大大提升(图5)。对K型活动房墙柱节点的典型构造与优化构造进行模拟对比,前者的K2D与ψ值高达1.3与0.85,并在钢柱内表面录得Tmin为5.1℃;而优化构造通过消除结构热桥,即便保持相同保温厚度不变,其K2D值可大幅降低65%,ψ值趋近于零,消除热桥与结露风险(图4)。而建构层面来看,内侧木框架蒙皮板块与外侧金属面夹心板均可在工厂预制,并提前一体化集成为标准化的立面围护模块,运抵现场后可延续K型活动板房围护板块的安装方式,即利用C型钢柱竖向通槽将立面围护模块逐块滑嵌安装,以保证快速建造。

图4 各类热桥节点构造优化效果横向比较

图5 平壁墙柱节点热桥构造优化

3.2 转角墙柱节点优化

转角节点是轻质装配式体系的设计难点与重点,也是结构热桥频发的部位。从THERM模拟可知,常规转角节点的K2D与ψ值分别高达1.7与1.26(图4),Tmin值则仅为1.5℃。对此,本研究首先沿用平壁墙柱节点的构造优化逻辑,通过立面围护模块L形对接实现转角钢柱的绝热包覆(图6),使ψ值大幅下降86%至0.18,但鉴于保温层仍被局部金属蒙皮所贯穿,无法满足近零能耗体系要求。但若在预制转角板块时,将其外侧夹芯板端局部蒙皮去除(或更换为其他高热阻材料)以阻断热桥,此时ψ值可进一步降为负值。再从建构层面来看,得益于立面围护模块结构与保温性能的分离,外侧夹芯板蒙皮的局部改动并不会对系统结构性能与建造效率带来过多干扰,仅需在设计与生产端加以关注即可。

图6 转角墙柱节点热桥构造优化

3.3 屋面檐口节点优化

结合冬季热成像拍摄与THERM模拟,可知K型活动板房檐口热桥成因有二:一方面,坡形屋面与立面板块搭接形成夹角空腔而导致保温层中断;另一方面,屋面夹芯板底部蒙皮横跨室内外空间而形成热流通道,故其K2D与ψ值高达2.0与1.6(图4)。对此,本研究提出“适度定制”的两步走策略(图7):第一步,墙体沿用立面围护模块,但对顶部模块的金属夹芯板进行顶端斜切加工,使其与屋面夹芯板完全接合,此策略可使K2D与ψ值大幅下降63%与81%;第二步,对檐口屋面夹芯板进行局部定制,去除其与立面模块接触部位的金属蒙皮,两侧保留蒙皮则与立面围护模块拉结并与屋面梁架固定以承受屋面荷载,此举可使K2D值进一步下降39%,ψ值则直接降为负值而达标,并消除局部结露风险。

图7 屋面檐口节点热桥构造优化

3.4 地面基础节点优化

K型活动板房通常不考虑基础与地面保温,加之钢地梁贯穿墙体保温,其地面基础节点保温性能差且热桥严重,K2D与ψ值可达1.6与1.17(图4),Tmin仅为1.8℃。参照被动房等近零能耗体系地面基础保温做法要求,本研究对K型活动板房展开保温构造优化:其一,在基础与地面下方铺设连续硬质发泡聚氨酯板(100mm),形成切断建筑物与大地传热的绝热屏障;其二,墙体沿用立面成围护模块,并将其外侧保温层与基础外包保温层进行连续搭接(图8)。由THERM模拟可知,此举可使K2D大幅降低76%,ψ值降为负值,Tmin值提升至17.8℃。

图8 地面基础节点热桥构造优化

3.5 围护保温厚度优化

为便于与热桥节点的典型构造对比,THERM模拟中仅将优化构造的保温厚度设为50mm,平均传热系数K2D难以达到小于0.15W/(m2·K)的要求。对此,研究以保温厚度为变量,对优化节点性能表现进行二次模拟评估。以转角墙柱节点为例(图9),随着保温厚度增加,一方面,K2D稳步下降并在厚度超过130mm后达标,但厚度继续增加则对K2D提升有限,应综合整体性能表现或经济效益等进行权衡判断;另一方面,ψ值虽随保温厚度逐步提升,但其在前者超过110mm后迅速趋缓,这说明通过构造优化设计,可以有效抑制热桥对高性能保温体系的额外影响作用5)。在对4类热桥节点优化构造进行模拟计算后,发现当金属夹芯板块保温厚度达到160mm后6),其平均传热系数、热桥线传热系数与内表面最低温度均可达到近零能耗体系的指标要求(表1)。

图9 围护保温厚度与对热桥优化构造的影响

3.6 优化节点的逆向建构评估

在对K型活动板房4类关键热桥节点开展以性能为导向的“正向”构造优化后,有必要引入“逆向”视角,各优化节点构造变化还原于真实建造流程之中,对其建构效率影响进行全面的评估与验证(表1):

表1 K型活动板房热桥节点优化的性能与建构指标

(1)在系统建构逻辑层面,热桥节点的性能改良主要依赖于预制围护构件的设计优化(如立面与屋面围护模块等),因而原系统的建构逻辑、结构形式、建造流程等则得以最大程度保留,如“框—板”分离的组织逻辑、“框架—蒙皮”复合的受力形式,围护模块的滑嵌安装方法等,以保证系统基础效率的延续。

(2)在构件本体预制层面,围护模块的升级加工主要集中于工厂阶段,对现场装配的流程与效率影响可控。同时,构造优化后的平壁、转角与屋面围护板块,单位面积质量仅为11.9~23.1kg/m2,远低于国际上对轻质围护判定标准(<100kg/m2)[22],故可保持“轻质化”特征;此外,相较于K型活动板房常规采用的金属面夹芯围护板,上述三类围护模块的单块质量虽分别提升至34.7kg、35.5kg与18.3kg,但同样未超过单名专职工人的提举与移动质量上限8)(<35~40kg),故其“装配化”特征得以维持。

(3)在空间适应效率层面,热桥节点优化未改变系统结构模数及其构件组合逻辑,故不影响其空间拓展性与适应性;而伴随围护绝热层的增厚与外置,建筑室外气候界面随之外拓,室内气候界面则维持不变,以标准的3×4双层活动板房为例(图1),热桥优化后建筑首层的占地新增面积仅占室内使用面积的5.5%,而若考虑屋面的投影面积,则围护轮廓外拓的影响可忽略不计。

(4)在材料经济成本层面,热桥节点的构造优化势必带来材料类别与用量的变化。通过对4类热桥优化节点的单位表面积新增材料成本统计可知,屋面檐口节点优化带来的增量成本最低,仅为57.7元/m2,其余三类节点则可控制在74.8~82.4元/m2范围内。

4 轻质装配式建筑的热桥优化设计原则

通过四类热桥节点的对比模拟研究可知,合理的构造优化设计,可在不过多干扰系统建构效率的同时,有效消除热桥效应而提升围护保温性能,甚至得到额外热增益,最终趋近于近零能耗体系要求。以此为例,研究试图归纳探讨近零能耗导向的轻质装配式建筑热桥优化设计原则。

4.1 “保温—结构”整合原则

于轻质装配式建筑而言,其热桥问题多发于本体“保温—结构”关系混杂或失衡之处,应对其进行整合重构。一方面,从性能层面对保温与结构系统进行明确分工规划,确保在建成状态下,前者可形成完整且连续的绝热界面,后者则具备直接且明晰的荷载路径,且两者互不交叉或干扰;另一方面,应根据轻质装配建构需求,从物理层面对保温与结构系统进行拆解与重组,转化为工业化、轻型化、标准化的建筑模块、部品或构件,如K型活动板房的立面围护模块,其外侧金属夹芯板块与内侧木框蒙皮板块分别承担保温绝热与支撑加劲之用,并作为整体参与到建造流程之中。

4.2 “正向—逆向”协同原则

从技术路径来看,对轻质装配式建筑系统的关键热桥节点既要进行“正向”的构造优化,使其满足近零能耗体系的性能目标;更应从“逆向”角度,动态还原该构造变化在工厂预制、物流运输与现场装配等环节的真实状态,评估其对系统整体效率与流程的影响作用。换言之,除考虑热工效能的提升外,热桥构造优化应在结构合理性,装配便利性与生产可行性三个层面加以落实,如K型活动板房的立面围护模块,不仅便于在工厂中进行集成预制,还继承保留了原体系的结构加劲作用与滑嵌装配方式。

4.3 “定制—通用”平衡原则

从生产策略来看,通过“适度定制”可在尽可能维持轻质装配式建筑量产优势的同时大幅提升其热工品质。首先,建筑主体仍大量采用通用化部品、构件建造以保证整体效率,如K型活动板房大量重复的立面或屋面围护模块等;其次,针对热桥节点等敏感部位,通过局部的异化定制,如转角围护蒙皮局部去除或檐口模块板端切斜等,可换得显著的热工性能收益;最后,保留定制潜力还可提升系统应用的适应性,如经过热桥优化的K型活动板房,其外保温厚度可根据外部环境与内部能耗需求进行调整,从而扩大建筑气候适应的范畴。

结语

本研究以K型活动板房为例开展热桥节点优化,借此探索轻质装配式建筑与近零能耗体系实现“建构—能量”整合的可能性与可行性。研究首先通过田野实测与调研,提取K型活动板房的4类典型热桥节点,包括平壁墙柱、转角墙柱、屋面檐口、地面基础节点;其次,系统整合国内外近零能耗体系,建立轻质装配式建筑围护热桥评价体系及其3类性能指标;再者,结合THERM模拟,提出一种可计算异型围护构件,且便于建筑师使用的热桥指标新计算方法;最终,通过TEHRM模拟对比,从性能层面对4类典型热桥节点开展构造优化,进而从系统建造逻辑、构件本体预制、空间适应效率、材料经济成本等多维角度,对其建构效率影响开展评估与验证。研究结果表明,依托精细化的本体设计与精益化的建造组织,轻质装配式建筑可在维持其高效建构效率的同时,满足近零能耗建筑体系的性能要求,最终实现无热桥设计目标。

对此,本研究立意并非局限于K型活动板房的“近零能耗化”,而是以此为原型,通过与近零能耗体系的交叉融合,提升轻质装配式建筑的应用潜力与市场前景,以期为“双碳”愿景下我国高性能低能耗新型装配式建筑的发展路径提供指引与借鉴,贡献于我国建筑行业的可持续发展转型。

图、表来源

文中图、表均为作者绘制。

注释

1)实测采用热成像相机拍摄K型活动板房宿舍的西、北立面,拍摄期间供暖房间室内温度为24℃,室外气温为零下0.5℃。

2)根据《严寒和寒冷地区居住建筑节能设计标准(JGJ 26-2018)》规定,寒冷地区居住建筑(≤3层)外墙传热系数不应大于0.35W/(m2·K);而根据《近零能耗建筑技术标准(GB/T 51350-2019)》规定,寒冷地区居住建筑外墙平均传热系数应在0.15~0.20W/(m2·K)范围内选取。

3)THERM是由美国劳伦斯—伯克利国家实验室(LBNL)专门针对建筑围护系统二维稳态传热开发的有限元软件,其计算所用的公式和方法基于ISO 15099和ISO 10077,也是德国被动房体系推荐采用的热桥模拟软件,能比较准确的缝隙复杂截面的热工性能。4)即便针对相同的围护部位(尤其是转角部位)选择不同的计算界面会导致不同的值,可为正值或负值,对此德国被动房统一选择外部尺寸进行计算。在本研究中,为方便讨论与比较,对含热桥围护部位的模拟计算均采用外部尺寸,且总长度为1m。

5)通常而言,对于基础保温性能越好的建筑体系,热桥部位的热损耗效应就越显著。

6)参照成熟商用外保温体系,对于直接钉装至后方支撑结构的金属夹芯板,其最大允许厚度为230mm,最大推荐厚度为200mm。研究中立面与屋面围护模块选用160mm厚金属夹芯板,故在构造层面具备可行性。

7)出于经济性考虑,研究将地面基础节点中用于包裹混凝土基础与地面的聚氨酯板替换为硬质挤塑板,其导热系数为0.028W/(m·K),经计算材料厚度需达到230mm。

8)根据国际劳工组织公约,成年男性在没有机械设备辅助下搬运对象质量上限为55kg。根据国标《人类工效学(GB/T 31002.1-2014)》,手工操作中的提举与移动质量上限为23kg,而对于受过专业培训的专职工作人员,其允许上限可提高至35~40kg。