1CMJF-110型残膜残茬分离回收机设计

梁刚,宫玉敏,邵泽亮,李志,刘同聪

(淄博市农业机械研究所, 山东 淄博 255086)

地膜覆盖栽培技术具有增温、保墒、保肥、抑制杂草生长和减轻农作物病害的作用,广泛应用于棉花、玉米、蔬菜、烤烟等多种农作物种植过程中。随着地膜覆盖种植面积扩大和年限累积,越来越多的残膜积留在农田中,不仅造成农田和环境的严重污染,还严重影响农作物的耕种出苗、根系生长和收获产量[1]。

目前残膜残茬的回收主要采用人工捡拾和机械回收两种方式。人工捡拾残膜劳动强度大、效率低、成本高[1];机械回收残膜残茬可克服人工捡拾的缺点,但现有机具性能单一,只能进行残膜残茬简单混装,不能实现分离和分装处理[2-3]。

为此,本文在对残茬残膜回收机具及相关技术进行调研的基础上,设计一种1CMJF-110型残膜残茬分离回收机。

1 总体结构及工作原理

1.1 实现功能

1)入土深度调节。该机具能实现≤150 mm范围内入土深度调节,满足玉米、棉花、蔬菜、瓜类、烤烟等农作物对不同残茬清理深度的要求。

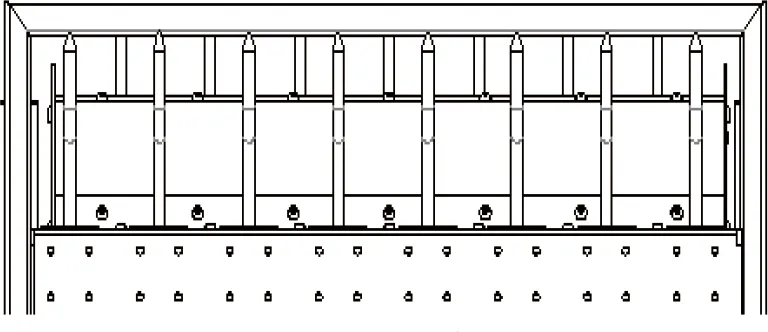

2)残膜残茬分离回收。该机具具有独立的残膜和残茬分离回收系统,采用前后布局,实现残膜捡拾在前、残茬撅起在后,并设计有各自的输送机构和收集仓,从而实现残膜残茬的分离回收功能。

1.2 总体结构

1CMJF-110型残膜残茬分离回收机结构如图1所示。

1.牵引限深机构;2.搂膜耙;3.收茬铲;4.残茬输送带;5.后轮;6.后轮行走动力输出总成;7.底盘;8.机身高度调节丝杆;9.残茬收集仓;10.残茬收集仓翻转油缸;11.滚筒筛;12.机架;13.残膜收集仓;14.残膜输送带;15.残膜收集仓推拉机构;16.茬铲升降油缸;17.滚筒拾膜器;18.变向减速机。

该机具主要由底盘系统、机身、传动机构、残膜分离回收系统、残茬分离回收系统组成。其中,底盘系统由底盘 、牵引限深机构、后轮等组成;机身由机架、机身高度调节丝杆、茬铲升降油缸等组成;传动机构由后轮行走动力输出总成、变向减速机等组成;残膜分离回收系统由搂膜耙、滚筒拾膜器、残膜输送带、残膜收集仓、残膜收集仓推拉装置等组成;残茬分离回收系统由除茬铲、残茬输送带、滚筒筛、残茬收集仓、残茬收集仓翻转油缸等组成。

1.3 工作原理

1CMJF-110型残膜残茬分离回收机具体工作流程如图2所示。机具以88.3 kW以上拖拉机为动力,总体采用半悬挂式结构布局,通过图1中牵引限深机构1的两个牵引销孔,用插销与拖拉机的两个下拉杆铰接。

图2 残膜残茬分离回收机工作流程图

作业前根据种植作物不同,通过调节图1中的牵引限深机构1,改变搂膜耙2和收茬铲3的入土深度,调节完成后,由拖拉机进行拖曳行走作业。作业过程中,安装在机具前端的搂膜耙2首先将地面残膜挑起并累积在前方,同时后轮5通过后轮行走动力输出总成6的两级链传动带动滚筒拾膜器17旋转。滚筒拾膜器17内设置有可随筒壁转动的伸缩齿,当伸缩齿转动到与搂膜耙交界处时,外伸至最长钩起残膜,随后钩起的残膜输送到与残膜输送带交界处时,伸缩齿收缩进筒壁内,完成脱膜。残膜输送带14上的橡胶板将脱离伸缩齿的残膜刮起运输到残膜收集仓13中。在残膜进行回收的同时,安装在后方的收茬铲3进行破土,将土壤中的残茬掘起,随着拖拉机的前进,掘起的残茬、土、部分残膜通过残膜输送带14运输到不停旋转的滚筒筛11中进行筛选。残膜输送带14和滚筒筛11的动力通过变向减速机18外接拖拉机动力输出轴输入。筛选过后的剩余残膜和残茬被输送到残膜收集仓13中进行集中处理,筛选的土壤直接还田处理。通过上述过程,不需要旋耕破土即可实现残膜残茬与土壤的有效分离和回收。

1.4 技术参数

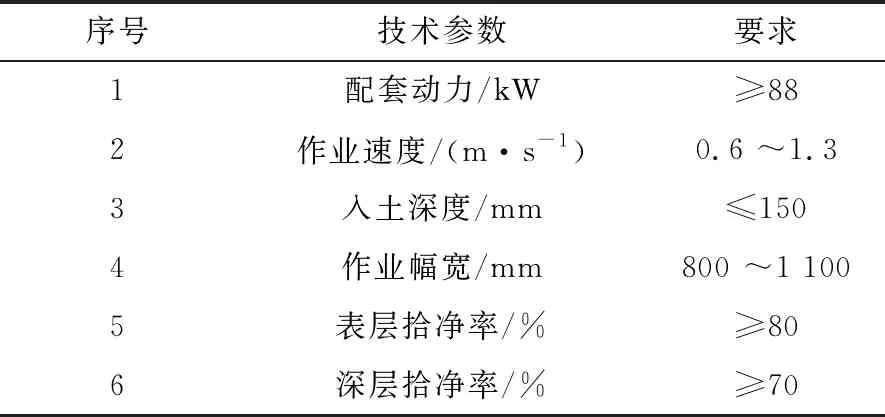

1CMJF-110型残膜残茬分离回收机的主要技术参数见表1。

表1 1CMJF-110型残膜残茬分离回收机技术参数

收茬铲设计宽度为1 100 mm,且无相应宽度调整机构,为适应作业环境,作业地块垄宽可在800~1 100 mm,因此机具作业幅宽为800~1 100 mm。根据GB/T 25412—2010残地膜回收机中4.2作业性能指标的要求,表层拾净率≥80%,深层拾净率≥70%;入土深度根据该标准5.2试验地的要求≤150 mm。

2 主要工作部件的设计

2.1 牵引限深机构

2.1.1 部件结构

牵引限深机构由丝杆、锁紧螺栓、行走轮,调节螺母等零件组成,具体结构如图3所示。该机构通过固定销轴与底盘连接,通过牵引悬挂销孔与拖拉机连接。

1.丝杆;2.锁紧螺栓;3. 牵引悬挂销孔;4.行走轮;5.轴套;6.调节螺母;7.固定销轴。

2.1.2 入土深度的调节

牵引限深机构的主要作用是在机身高度确定后,调节搂膜齿和收茬铲入土深度,控制土壤的掘起量,有效掘起残膜残茬。具体过程如下:将图1中茬铲升降油缸16复位,机架12贴底盘7,此时机架基本处于水平状态,通过调节机身高度调节丝杆8,改变机身高度。当机身高度调整完成后,通过调节图3中牵引限深机构丝杆上的调节螺母6,改变行走轮4相对于搂膜齿齿尖、收茬铲铲尖的垂直距离, 从而确定入土深度,实现≤150 mm范围内入土深度的调节。入土深度调节完成后,拧紧螺栓2和调节螺母6。

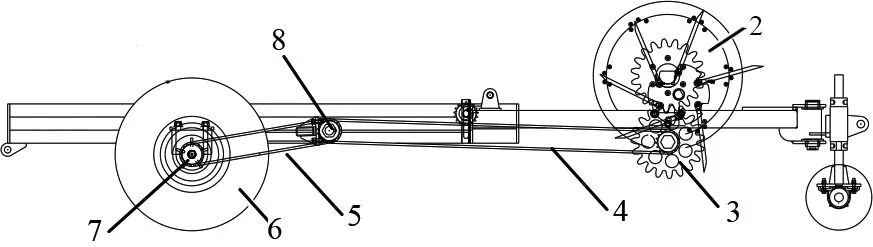

2.2 后轮行走动力输出系统

2.2.1 部件结构

1CMJF-110残膜残茬分离回收机的后轮行走动力输出系统主要由后轮动力输出主动链轮、拾膜器主动齿轮等结构组成,如图4所示。

a)主视图

2.2.2 滚筒拾膜器拾取转速的确定

1CMJF-110残膜残茬分离回收机通过拖拉机进行拖曳行走时,主运动首先通过图4中与后轮同轴的主动链轮7输出,通过一级传动链5传递给从动链轮8,从动链轮8与链轮9同轴转动,然后将运动通过二级传动链4传递给二级从动链轮11,同时链轮11与拾膜器主动齿轮3同轴转动,拾膜器从动齿轮2与主动齿轮3相啮合,最终将动力传递给滚筒拾膜器,实现转动。同时,滚筒拾膜器内的伸缩齿随着筒壁的转动进行周期性的伸缩,从而实现钩膜、脱膜功能。

由于后轮与后轮动力输出主动链轮7同轴,转速相同,因此后轮动力输出主动链轮7的转速n1可通过式(1)计算,即

(1)

式中:v为拖拉机牵引速度;r为拖拉机后轮半径。主动链轮7与拾膜器从动齿轮2的传动比i可通过式(2)计算,即

(2)

式中:n6为滚筒拾膜器转速;z1为主动链轮7齿数;z2为一级从动链轮8齿数;z3为二级主动链轮9齿数;z4为二级从动链轮11齿数;z5为拾膜器主动齿轮3齿数;z6为拾膜器从动齿轮2齿数。联立公式(1)、(2),可得滚筒拾膜器的转速为

(3)

根据转速与速度的关系,可得滚筒拾膜器的拾取速度v1为

(4)

式中r1为滚筒拾膜器的半径。由于1CMJF-110残膜残茬分离回收机的后轮半径r与滚筒拾膜器的半径r1相等,所以滚筒拾膜器的拾取速度v1仅与链轮齿数和牵引速度有关。当各链轮齿数不同,传动比i>1时,n1>n6

,v>v1,拖拉机走过的路程与搂膜耙挑起的残膜长度相同,大于拾膜器拾取的长度,导致残膜在搂膜耙上积累过多;当传动比i<1时,n1 综上所述,滚筒拾膜器的拾取转速与拖拉机的牵引速度成正比关系。在理想状态下,通过控制各链轮齿数和牵引速度,可实现后轮转速与拾取转速同步,从而实现残膜的有效回收。但实际作业效果需在样机制作完成后的型式试验中进行验证。 1CMJF-110残膜残茬分离回收机拖拉机牵引力主要用于克服搂膜耙、收茬铲、牵引限深机构行走轮以及后轮受的阻力,受力分析如图5所示。 图5 残膜残茬分离回收机受力分析图 取回收机整体为研究对象,根据平面力系平衡的必要充分条件即力系的主矢和对于任意一点的主矩都等于零,建立图5所示直角坐标系,列出平衡方程组,即 ∑Fx=F1+F2+Pt+Rc-F=0, (5) ∑Fy=N1+N2-G=0, (6) ∑MO=N2(L1+L2)-GL1-FL3=0, (7) 式中:F为拖拉机的牵引力;F1为土壤对后轮的阻力;F2为土壤对行走轮的阻力;Pt为搂膜耙牵引阻力;Rc为收茬铲牵引阻力;G为回收机的重力;N1为地面对后轮的支持力;N2为地面对行走轮的支持力。回收机的总质量约为2 581 kg,因此总重力G=mg=2 581×9.8≈25.294 kN。阻力F1、F2与支持力N1、N2的关系为 F1=f1N1, (8) F2=f2N2, (9) 式中:f1为土壤对后轮的滚动摩擦系数;f2为土壤对行走轮的滚动摩擦系数。 1)搂膜耙牵引阻力Pt的计算[4]。如图6所示,搂膜耙牵引阻力计算参考铧氏犁[4-6]的计算公式,即 图6 搂膜耙分布图 (10) 式中:Pt为牵引阻力(N);k为犁耕比阻(N/cm2);a为耕深(cm);b为耕幅(cm);ηt为牵引力利用系数;n为铧犁个数。 1CMJF-110残膜残茬分离回收机的楼膜耙个数n为8,耕幅b为楼膜耙的直径1.8 cm,耕深a为53 mm(5.3 cm)(如图7所示),牵引力利用系数ηt[4]的一般范围为0.8~0.95,这里取最大0.95,犁耕比阻取最大值6 N/cm2,则搂膜耙所需牵引阻力为 图7 搂膜耙最大耕深 2)收茬铲的牵引阻力Rc的计算。1CMJF-110残膜残茬分离回收机的收茬铲与挖掘铲的功能等同,其牵引阻力受土壤类型、挖掘深度、铲的形状和铲的倾角等影响很大,收茬铲的牵引阻力[4]可用式(11)确定,即 Rc=SLρgtan(α+φ)+KS+KpG2, (11) 式中:α为铲的倾角(°);φ为内摩擦角(°);L为铲的长度(m);S为土壤沉切面积(m2);K为犁沟土壤比阻(N/ m2);ρ为土壤的密度(kg/ m3);Kp为机器沿垄驱动的阻力系数;G2为机器和在铲上的土壤重力。 根据研究,挖掘铲的土壤沉切面积为[7-9] (12) 式中:b为挖掘铲(收茬铲)幅宽(m) ;d为入土深度(m);β为前失效面倾角(°),取β=34°[7]。 根据回收机的技术参数,作业幅宽即为挖掘铲幅宽,取最大值b=1 100 mm (1.1 m),最大入土深度d=150 mm (0.15 m), 因此铲的土壤沉切面积S=1.1×0.15÷sin34°≈0.295m2。 机器和在铲上的土壤总重力G2与机器总重力G大致相当,取G2=25.294 kN,铲的设计长度L=0.6 m(600 mm),K、Kp取中等结实土情况下的最大值;φ根据砂壤土(硬)取26°[10],铲的设计倾角为28°,土壤密度ρ约为1 500 kg/ m3。则收茬铲(挖掘铲)的牵引力为 Rc=0.295×0.6×1500×9.8× tan(26°+28°)+30 000×0.295+ 0.17×25.294≈12.436 kN。 3)阻力F1、F2的计算。轮式拖拉机在茬地状态下f1一般取值0.08~0.1[4],此处取最大值0.1,钢制或铸铁轮在割茬地的滚动摩擦系数f2为0.15[4]。将搂膜耙牵引阻力Pt和收茬铲的牵引阻力Rc代入式(5)—式(9),可得F1=0.946 kN、F2=2.375 kN。 综上所述,可求得拖拉机的牵引力大致为16.239 kN。 1)设计的农田残膜残茬分离、回收机具,能够达到不需要旋耕破土即可实现残膜残茬与土壤有效分离和回收的目标。 2)1CMJF-110残膜残茬分离回收机通过牵引限深机构可实现≤150 mm范围内入土深度的连续调节,适应不同茬地需求。 3)1CMJF-110残膜残茬分离回收机通过后轮行走动力输出系统,可实现后轮转速与滚筒拾膜器的拾取转速同步,实现残膜的有效回收。 4)1CMJF-110残膜残茬分离回收机拖拉机牵引力主要用于克服搂膜耙、收茬铲、牵引限深机构行走轮以及轮胎所受的阻力,其值约为16.239 kN。3 动力匹配

4 结论