基于电纺硼酸铝纳米纤维的多孔陶瓷的制备及性能研究

王力鹏 WANG Li-peng;王奕涵 WANG Yi-han

(①天津市住房和城乡建设综合行政执法总队,天津 300222;②天津科技大学,天津 300457)

0 引言

硼酸铝(Al18B4O33)材料由于具有高强度、高模量、耐高温、耐腐蚀等优异的性能,在建筑、航空航天、化学工程等领域具有广阔的应用前景[1-5]。而硼酸铝基多孔陶瓷以其高强度、低热导率的特性在高温隔热领域也有着不可忽视的地位。Hernández等人[6]以氧化铝和硼酸为原料制备了硼酸铝(Al18B4O33)陶瓷。该陶瓷由互锁针状硼酸铝晶须组成,抗压强度可高达16.2MPa。之后,进一步研究了单相硼酸铝(Al18B4O33)陶瓷的结构和力学性能,并与硼酸铝(Al18B4O33)/氧化铝(Al2O3)复合陶瓷进行了比较。结果表明,单相硼酸铝多孔陶瓷的强度比硼酸铝/氧化铝复合材料的强度高50%[7]。然而,这两种陶瓷均表现出相对较低的孔隙率(~50%),其主要原因是硼酸铝晶须的长径比较低,进而导致上述陶瓷具有较高的热导率(2.9Wm-1K-1),不利于硼酸铝材料在高温隔热领域的发展。

由于纤维的长径比远高于晶须,因此由相互交错的纤维搭接而成的纤维基多孔陶瓷可表现出高孔隙率、低密度和低热导率的特性,故而在高温隔热领域受到了广泛关注[8-10]。可以预期,与硼酸铝晶须基多孔陶瓷相比,硼酸铝纤维基多孔陶瓷具有更高的孔隙率和更低的热导率,是一种极具潜力的隔热材料。因此本实验采用琼脂糖凝胶注模法,以电纺硼酸铝纳米纤维为基体,硅溶胶为粘合剂,制备具有三维骨架结构的硼酸铝纳米纤维多孔陶瓷,并探究固含量对纳米纤维多孔陶瓷的化学组成、形貌和物理性能的影响。

1 实验过程

1.1 原料、试剂及设备

自制硼酸铝纳米纤维;蒸馏水;无水乙醇(分析纯));正硅酸乙酯(分析纯);琼脂糖(分析纯,阿拉丁试剂有限公司)。电热鼓风干燥箱、节能箱式电炉(SX-G20163)、高速分散器(XHF-DY)、磁力加热搅拌器(SZCL-4A)。

1.2 制备过程

本实验的主要工艺流程如图1 所示,利用高速分散器将800℃预烧后的纳米纤维膜分散成单根的短切纤维;以正硅酸乙酯为硅源,制备15wt%(SiO2含量)的硅溶胶。将0.05g 琼脂糖、一定质量的单根纤维与6ml 硅溶胶放入烧杯中混合均匀,加热到90℃,同时将金属模具进行预热,以避免受热浆料与冷模具接触时散热不均导致的收缩不均匀,待琼脂糖溶解后将浆料倒入模具中,静置2h 后脱模。将湿凝胶放入烘箱中,40℃干燥12h 获得干燥坯体,以2℃/min 的速率升温至1400℃,保温2h,得到具有三维网络结构的轻质、隔热、耐高温的硼酸铝纳米纤维多孔陶瓷,最后对样品进行测试分析。

图1 硼酸铝纳米纤维多孔陶瓷的制备流程图

1.3 性能表征

利用扫描电子显微镜(S-4800,日本Hitachi 公司)对硼酸铝纳米纤维多孔陶瓷的微观结构进行表征。利用X射线衍射仪(D/MAX2500V/PC,日本Rigaku 公司)分析不同固含量条件下多孔陶瓷材料的物相组成与相变化。使用万能试验机(CMT4304,美特斯工业系统有限公司)进行抗压强度试验,将加载速率设置为0.1mm/min。通过电子数显卡尺(0-150 mm,上海美耐特实业有限公司)和电子天平(PL-203,Mettler Toledo)测量样品的体积和质量来计算陶瓷样品的体积密度。样品的真密度利用型号为AccuPyc 1330 的全自动真密度分析仪测定。样品的孔隙率由方程式(1)计算。

其中P 是样品的孔隙率,ρ 是样品的体积密度,ρ0是样品的真密度[11,12]。使用导热系数分析仪(Hot-Disk TPS2500S,瑞典Hot Disk 公司)测试样品在25℃下的热导率。

2 结果和讨论

2.1 坯体

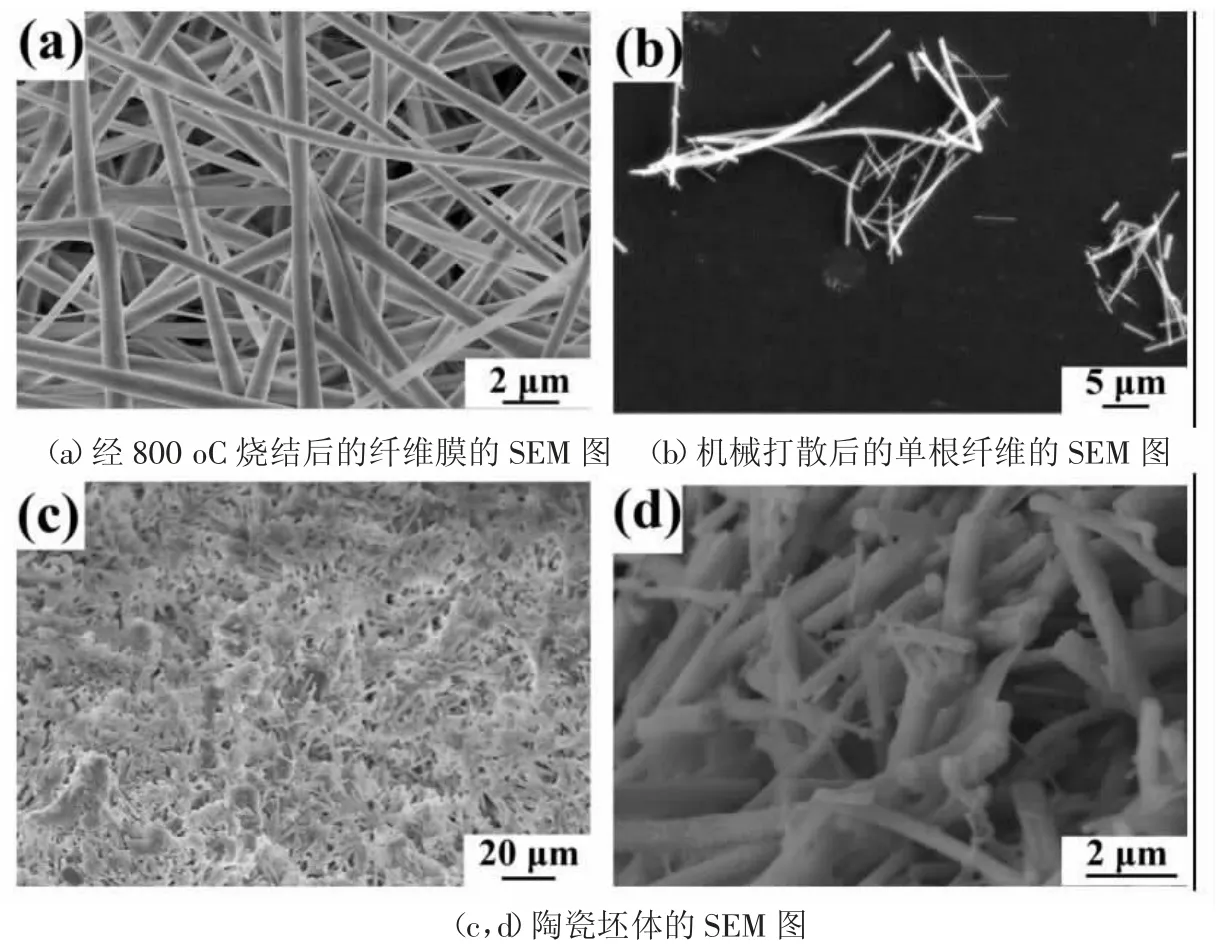

静电纺丝法制得的纳米纤维为多根纤维相互交联缠绕的纤维膜状态,如图2(a)所示,难以搭接成均匀的三维网络结构。因此,电纺硼酸铝纳米纤维膜需要经高速分散器进行机械打散,获得的单根纤维平均长度约为10μm,如图2(b)。获得单根纤维后,采用琼脂糖凝胶注模法制备硼酸铝纳米纤维多孔陶瓷坯体,其微观结构如图2(c)和(d)所示。由图可知,坯体中的纳米纤维呈现出相互交错搭接的状态,具备了三维网络结构的雏形,但由于体系中存在未分解的琼脂糖以及硅溶胶,使得坯体孔隙较少,十分质密。

图2

2.2 晶相分析

图3 为固含量不同的硼酸铝纳米纤维多孔陶瓷的XRD 图。固含量为1.5%的硼酸铝纳米纤维多孔陶瓷经过1400℃烧结后体系中存在莫来石相和Al18B4O33(9Al2O3·2B2O3)相。在烧结过程中纤维表面的氧化硼极易流失,而剩余的氧化铝则会与粘结剂中的二氧化硅发生反应形成莫来石覆盖于纤维表面,阻止了纤维内部的硼酸铝在高温下继续分解氧化以及硼元素的进一步挥发流失,因此在样品的XRD 图谱中可同时观察到Al18B4O33(9Al2O3·2B2O3)相和莫来石相的特征峰。此外,在23°左右还出现了一个馒头峰,表明还有过量的二氧化硅存在于体系中。当固含量达到3.0%时,由于铝含量的进一步提升,与粘结剂中的二氧化硅充分反应,馒头峰消失,样品的XRD 图谱中只存在Al18B O33(9Al2O3·2B2O3)相和莫来石相的特征峰。纤维含量提升至4.5%时,二氧化硅含量相对减少,不足以在纤维表面形成完整的莫来石相保护层,使得硼酸铝纤维受到莫来石相的侵蚀,Al18B4O33(9Al2O3·2B2O3)相减少,二氧化硅含量不足以与体系中的氧化铝完全反应,使得仍有部分氧化铝相存在。

2.3 微观结构分析

纤维基多孔陶瓷由短切纤维相互交叠构建而成,作为高温粘结剂的硅溶胶会在烧结过程中以液相包裹住纳米纤维的搭接点,形成稳固的三维网络结构。而纤维作为陶瓷骨架,起到重要的支撑作用,因此纤维含量的不同可使得纤维基多孔陶瓷在微观结构上表现出不同的特点,为此实验分别观察了固含量为1.5%,3.0%以及4.5%的硼酸铝纳米纤维多孔陶瓷的SEM 图,分析总结固含量对陶瓷样品微观结构的影响规律。由图4(a)、(b)、(c)可以看出,随着固含量的逐渐提高,陶瓷样品的质密性也逐渐提高,孔隙尺寸逐渐减小,密度逐渐增大。根据图4(a)、(d)可知,当固含量为1.5%时,纤维加入量较少,陶瓷样品结构松散,孔隙多且尺寸较大,并且在纳米纤维的搭接点处存在明显的粘结剂,结合图3 中的XRD 分析可知,经过1400℃的高温烧结后,二氧化硅与纤维中的氧化铝相充分反应生成莫来石相,而过量的硅溶胶则以石英的形式存在于陶瓷体系中。而当固含量为4.5%时,纤维加入量增大使得陶瓷浆料在制备过程中不易分散完全,导致陶瓷结构质密,孔隙不均,且纤维没有很好的交错搭接形成三维网状结构。固含量为3.0%时,陶瓷内部没有明显的粘结剂存在,表明硅溶胶全部与纤维中的氧化铝相发生反应,而没有多余的二氧化硅剩余。此外,陶瓷结构较为质密,孔隙均匀,呈网络状结构。

图3 不同固含量的硼酸铝纳米纤维多孔陶瓷的X 射线衍射图谱

图4 不同固含量的硼酸铝纳米纤维多孔陶瓷的SEM 图

2.4 物理性能

图5 为样品的密度、气孔率和收缩率随固含量变化的曲线图。随着固含量的逐渐增大,纤维与纤维之间搭接得越发紧密,使得样品的密度逐渐增大,气孔率逐渐减小。固含量为1.5%时,纤维加入量低,陶瓷结构较为疏松,从而表现出低密度(0.19g/cm3)、高气孔率(93.65%)的特性,并且经过高温烧结后,陶瓷样品的线性收缩较大。当固含量为3.0%时,陶瓷中纤维含量增多,纤维搭接形成的孔径减小,使得陶瓷样品的密度上升,气孔率也有一定程度的下降。固含量为4.5%时,陶瓷结构越发质密,密度大幅度上升至0.52g/cm3,气孔率下降至82.78%,同时固含量的增高也使得陶瓷样品的线性收缩率减小至42.6%。

图5 不同固含量的硼酸铝纳米纤维多孔陶瓷的密度、气孔率和收缩率曲线

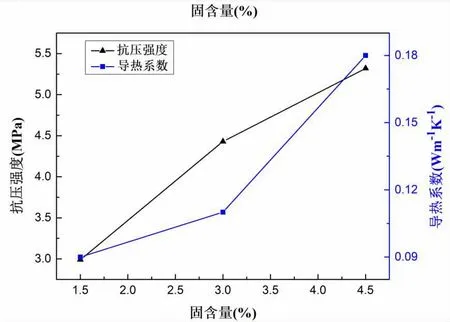

图6 为不同固含量的硼酸铝多孔陶瓷的抗压强度曲线。纤维多孔陶瓷的强度主要由纤维材料自身的强度以及纤维搭接处的支撑点提供,由于固含量的不同,纤维本身可提供的强度以及搭接点处粘结剂所提供的强度都有所差别,因此陶瓷样品的抗压强度也会有所不同。当固含量为1.5%时,过量的二氧化硅将纤维牢固地粘接在一起并填充孔隙,此时样品抗压强度的主要由粘结支撑点提供,由于纤维含量低,陶瓷支撑能力弱,样品的抗压强度仅为2.99MPa。此时样品的密度较低,气体热传导占据主要地位,使得导热系数也较低。固含量为3.0%时,体系中粘结剂与纤维反应,生成了莫来石,但由于纤维含量的提高使得样品的抗压强度和导热系数都有了一定程度的提升。当固含量进一步提升至4.5%时,样品的抗压强度由于纤维含量的提高而进一步提升至5.32MPa,同时也使得样品的气孔率骤然下降,气体传热对样品整体导热系数的贡献减小,使得最终的热导率升高至0.18Wm-1K-1。

图6 不同固含量的硼酸铝纳米纤维多孔陶瓷抗压强度与导热系数变化曲线

3 总结

本文以电纺硼酸铝纳米纤维为原料,以硅溶胶为高温粘结剂,采用琼脂糖凝胶注模工艺,制备出了轻质、隔热的硼酸铝纳米纤维多孔陶瓷,并探究了不同固含量对硼酸铝纳米纤维多孔陶瓷结构与性能的影响。实验结果表明,当固含量为3.0%时,样品的综合性能最优,密度为0.29g/cm3,抗压强度达到了4.43MPa,热导率仅为0.11Wm-1K-1。该硼酸铝纳米纤维多孔陶瓷可作为高温隔热材料在建筑、航天航空等领域广泛应用。