新型相变材料对均衡电池组温差的仿真分析

陈 琳,吴淑孝,冯 喆,姚起宏

(广西大学机械工程学院,广西南宁 530004)

电池热管理的研究[1-2]对控制锂离子电池工作的最高温度和均衡电池间温差至关重要。现阶段的电池热管理根据传热介质主要有风冷、液体冷却、热电冷却、热管冷却及相变材料冷却。其中,相变材料冷却因其可靠性高、冷却和保温效果好,尤其在均衡电池组温差方面效果显著,在电池热管理系统中被广泛地研究和应用[3]。

电池热管理系统中应用的相变材料主要有石蜡、脂肪酸及它们的一些复合物。李等[4]建立电池三维模型,通过数值模拟方法研究相同体积下不同混合比例的膨胀石墨/石蜡复合材料的热物性参数对热管理系统性能的影响,表明膨胀石墨质量分数为5%~10%时,电池组在初始温度为298.15 K 以2C放电时最大温差为3.42 K,单体电池最高温度为319.25 K。Jilte 等[5]采用两层纳米颗粒增强相变材料结构,使得初始温度为303.15 K 下电池组以3C放电时最大单体温升小于5 K。安等[6]提出石蜡-泡沫铝/液冷复合式散热方案,利用有限元法分析得到流道间距为7 mm、液体流速为0.08 m/s 时电池组以3C放电终止时刻最高温度为324.10 K。

上述研究中的石蜡无法降解,易造成环境污染;两层纳米颗粒增强相变材料结构复杂、成本高;PCM 泡沫铝/液冷复合式散热方案存在安全隐患且难以布置。如何在减少污染、保障安全的同时降低热管理系统的成本,并能更好地均衡电池组温差仍是电池热管理研究亟待解决的问题。为此,仿真分析一种新型高导热复合相变材料(TH-HC43),通过分析其热物性参数,基于ANSYS 的TH-HC43-电池组温度仿真,对比自然风冷、两层纳米颗粒增强的相变材料[5]、石蜡/泡沫铝[6]和采用TH-HC43 材料时热管理系统的冷却效果,验证TH-HC43 用于均衡电池组温差的可行性。

1 TH-HC43 的介绍

TH-HC43 由具有高储能密度的相变材料和高导热性能的石墨烯复合而成。相变材料成分为天然复合油脂,主要由亚热带地区的天然棕榈树、榕树和肉桂树提取制成,具有安全无毒、绿色环保、储能密度高(200 J/g)和性能稳定等优点,主要形态为黑色粉末状。

TH-HC43 热物性参数分析与实验测定如下:

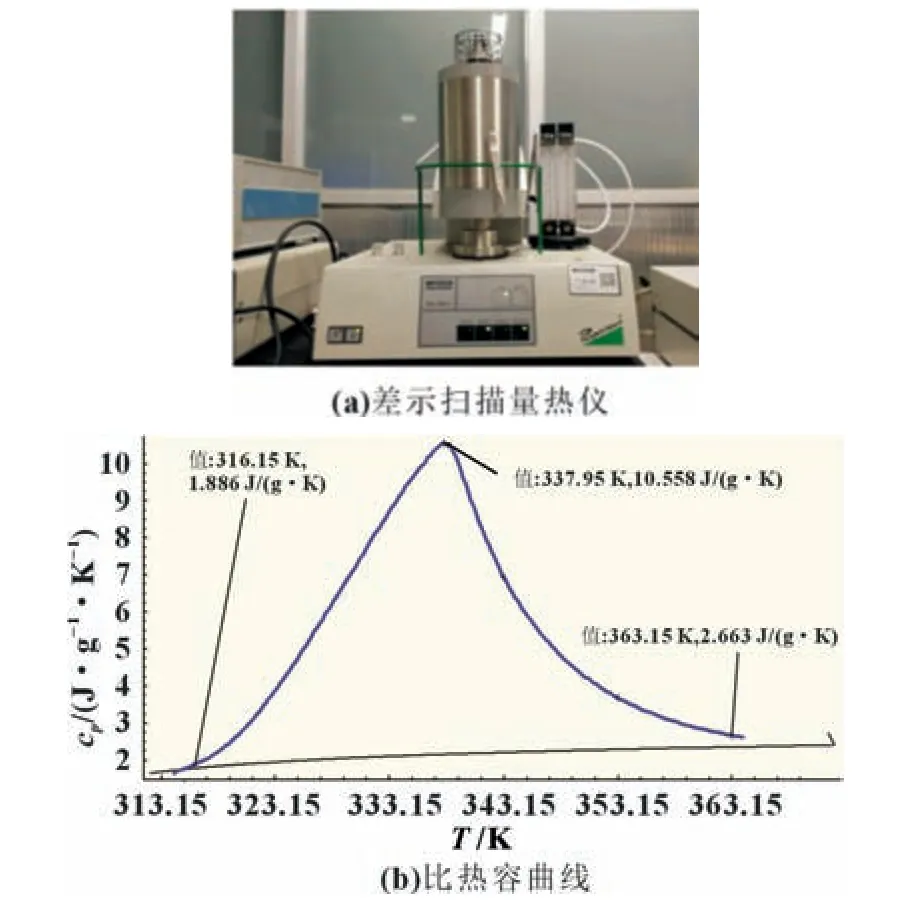

复合相变材料的热物性参数主要有密度、相变温度、相变潜热、比热容和导热系数。TH-HC43 的不同密度对应的热扩散率α(m2/s)由厂家提供;相变温度为316.15 K;相变潜热通过温度分辨率为0.1 K、精度为0.1% 的差示扫描量热仪(differential scanning calorimeter,DSC)进行测试,从DSC 测试结果曲线中可得到TH-HC43 在不同温度下的比热容(图1)。

图1 TH-HC43的相变潜热测试仪器和比热容曲线

根据TH-HC43 的热扩散率和比热容,通过式(1)计算不同密度下TH-HC43 的导热系数。

式中:λ 为复合相变材料的导热系数,W/(m·K);ρ 为复合相变材料的密度,kg/m3;α 为复合相变材料在不同密度下的热扩散率,m2/s;c为复合相变材料的比热容,J/(g·K)。

由于复合相变材料的比热容受温度的影响较大,特别是在相变温度点之后,随温度的升高而快速增大,并在337.95 K达到峰值10.558 J/(g·K),接着比热容随温度的升高快速减小。根据式(1),可以获得不同密度下TH-HC43 的动态导热系数随温度的变化曲线(图2)。

图2 TH-HC43在不同密度下的导热系数随温度的变化曲线(α为热扩散率)

从图2 可以看出:比热容为1.886 J/(g·K),不同密度下TH-HC43 的导热系数在其相变温度点316.15 K 附近随着温度的升高快速增大,在337.95 K 导热系数达到峰值,温度继续升高,导热系数快速减小;密度为1 070 和1 270 kg/m3的TH-HC43 的导热系数随温度变化的趋势相同,且在数值上接近;密度为870 kg/m3的TH-HC43 的导热系数在整个温度段均大于其他密度下的。为提高相变材料吸收的热量并缩短释放潜热时间,选择870 kg/m3作为TH-HC43 在仿真分析中所用的密度。

2 基于TH-HC43 的电池组建模与仿真分析

电池组由25 个单体电池按照5×5 等间距排布,单体间的空隙用TH-HC43 填充,电池上、下表面与空气直接接触。

2.1 建模分析

TH-HC43 在相变温度点附近存在固、液两项交界面,这个面上同时伴随热量吸收和释放,随着TH-HC43 相变程度加深,固、液两相交界面也在不断移动,使复合相变材料在交界面上出现一边是液相区、另一边是固相区的现象。固、液相区为动态区域,导致基于TH-HC43 的电池组热物性模型比较复杂,因此对该模型做如下合理简化:(1)TH-HC43 的热物性参数(比热容、导热系数等)不受其物理形态变化的影响,只和TH-HC43 的温度有关;(2)TH-HC43 的体积不随其物理形态的改变而改变;(3)TH-HC43 在完全液相区,其液态的相变材料也不会受重力或其他作用力的影响而流动,即假设液态的相变材料也是不能流动的,此刻液态的相变材料只存在热释放、热传导,不存在热对流。

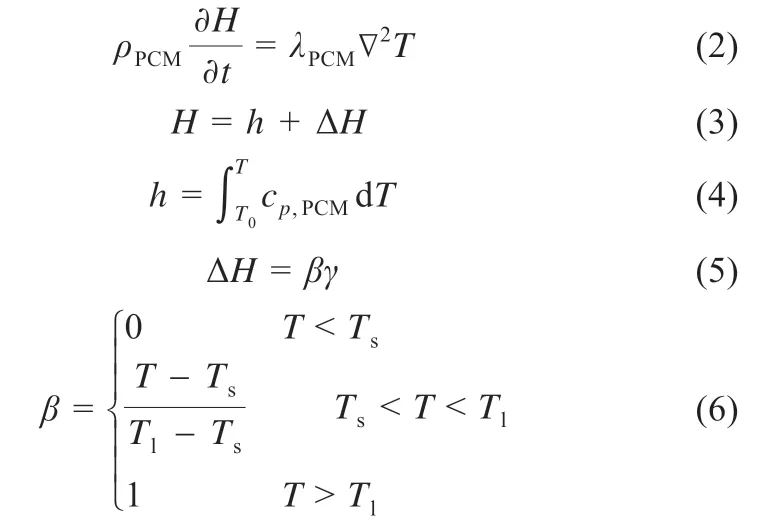

基于上述的简化,构建电池组的热效应模型,在复合相变材料内部,其传热方程可由式(2)~(6)表达[7]:

式中:ρPCM为复合相变材料的密度,该密度为定值;cp和λPCM为复合相变材料的比热容和导热系数;H、h及ΔH分别代表复合相变材料的总热焓值、剩余热焓值及已消耗热焓;β 为复合相变材料的液相率;γ 为复合相变材料的相变潜热值;T为复合相变材料温度;Ts为复合相变材料融化的起始熔点温度;T1为复合相变材料融化的峰值熔点温度。

2.2 电池组热效应模型

为使电池表面充分与TH-HC43 接触,所设计的基于TH-HC43 的电池组热效应模型是将电池插入模压成型的TH-HC43 预留孔中,仿真分析所用电池为力神圆柱形锂离子电池LR1865SZ,标称容量2.5 Ah,标称电压3.6 V,内阻≤30 mΩ,最大放电电流7.2 A(3C)。为确定单体电池之间相变材料的最佳填充厚度,分别以填充厚度为2、4 及6 mm 分析大倍率放电、充放电循环工况下TH-HC43 对电池热管理系统的效果。

2.3 仿真与结果分析

设定环境温度为293.15 K,电池外表面与TH-HC43 之间接触面设置为耦合面。TH-HC43 的外表面以及电池顶面和底面设置为自然对流换热表面,对流换热系数设置为5 W/(m2·K)[8]。采用耦合式求解器coupled,离散格式采用Body Force Weighted,同时为提高迭代解算过程中残差的平稳性,避免出现发散现象,设置库朗数为0.01。

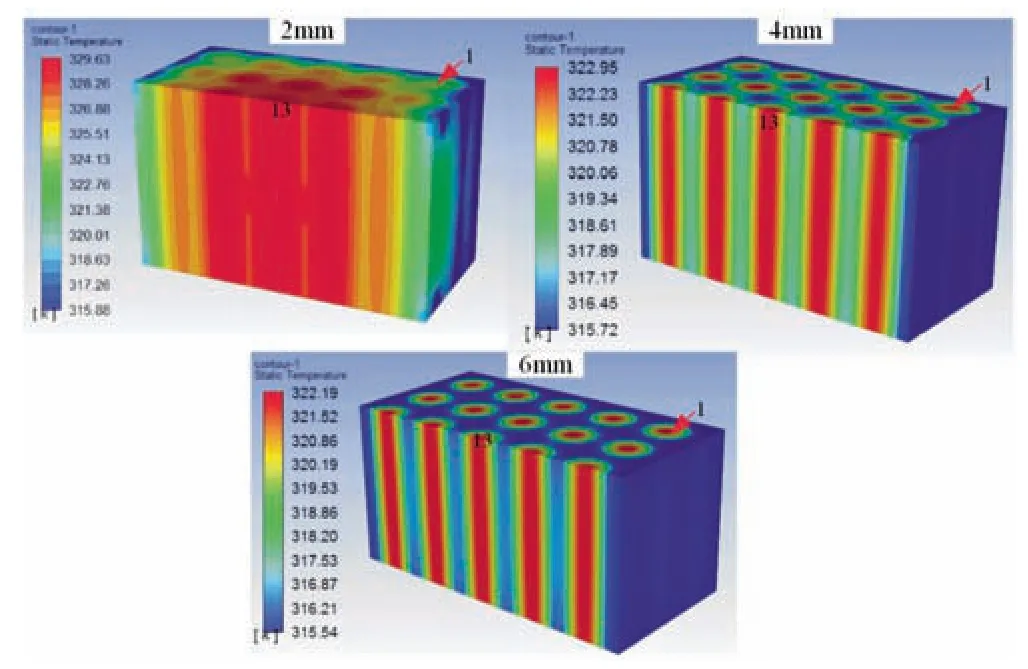

为验证基于TH-HC43 的电池热管理的有效性,选择电池升温最快的工况(3C放电工况)作为判断条件。电池组在3C放电时中心的13 号电池的温度最高(图3),因此,以13 号电池的温度变化作为判断基于TH-HC43 的电池组热管理有效性的条件。

图3 不同填充厚度下的电池组温度分布图

(1)对3C放电工况、TH-HC43 填充厚度为2 mm 时电池组的温度进行仿真

由图3、4 知:3C放电工况下,TH-HC43 填充厚度为2 mm时,电池组大部分区域温度超过328.15 K(图3),13 号电池的最高温度达到了329.63 K[图4(a)],无法满足电池在合适的温度范围内工作的要求。TH-HC43 的平均液相率最高为97.18%[图4(b)],基本丧失吸收热能力,因此,TH-HC43 的填充厚度为2 mm 不能胜任3C放电工况。

图4 TH-HC43填充厚度为2 mm 时电池组的温度与TH-HC43的液相率仿真结果

(2) 对3C放电工况、TH-HC43 填充厚度 为4 mm 时电池组的温度进行仿真

由图3 和5 知:3C放电工况下,TH-HC43 填充厚度为4 mm 时,电池组全部区域温度均在323.15 K 以内(图3),13 号电池的最高温度为322.95 K[图5(a)],可令电池工作在合适的温度范围内。但是此时TH-HC43 的平均液相率最高为77.83% [图5(b)],该材料只剩下22.17%的潜热值,对于后续进行其他工况时所能吸收的热量较少,无法保证电池组继续安全运行,所以填充厚度为4 mm 仍不能胜任3C放电工况。

图5 TH-HC43填充厚度为4 mm 时电池组的温度与TH-HC43的液相率仿真结果

(3)对3C放电工况、TH-HC43 填充厚度为6 mm 时电池组的温度进行仿真

由图6 知:当填充厚度为4 mm 时,13 号电池的最大温度符合电池工作要求,所以在6 mm 时可以认为电池在适宜工作温度范围以内;此时,TH-HC43 的平均液相率最大值为55.14%(图6),相比于TH-HC43 填充厚度分别为2、4 mm 时,平均液相率减少43.26%、22.69%,TH-HC43 的平均液相率得到较大的改善,具有较大的潜热值,因此TH-HC43 的填充厚度为6 mm 是有效且合理的。这不仅可以令电池在合适的温度范围内工作,且剩余的潜热值也可以避免电池在极限工况下出现过热的现象。

图6 TH-HC43填充厚度为6 mm 时的液相率

3 基于TH-HC43 的电池热管理性能分析

为分析所设计的基于TH-HC43 的电池热管理的性能,添加自然空冷条件下、两层纳米颗粒增强的相变材料、石蜡/泡沫铝的热管理系统性能作为对照组,验证TH-HC43 用于电池组热管理系统的优越性。

3.1 自然空冷与基于TH-HC43 的电池组中13 号和1 号电池在循环工况的温度仿真分析

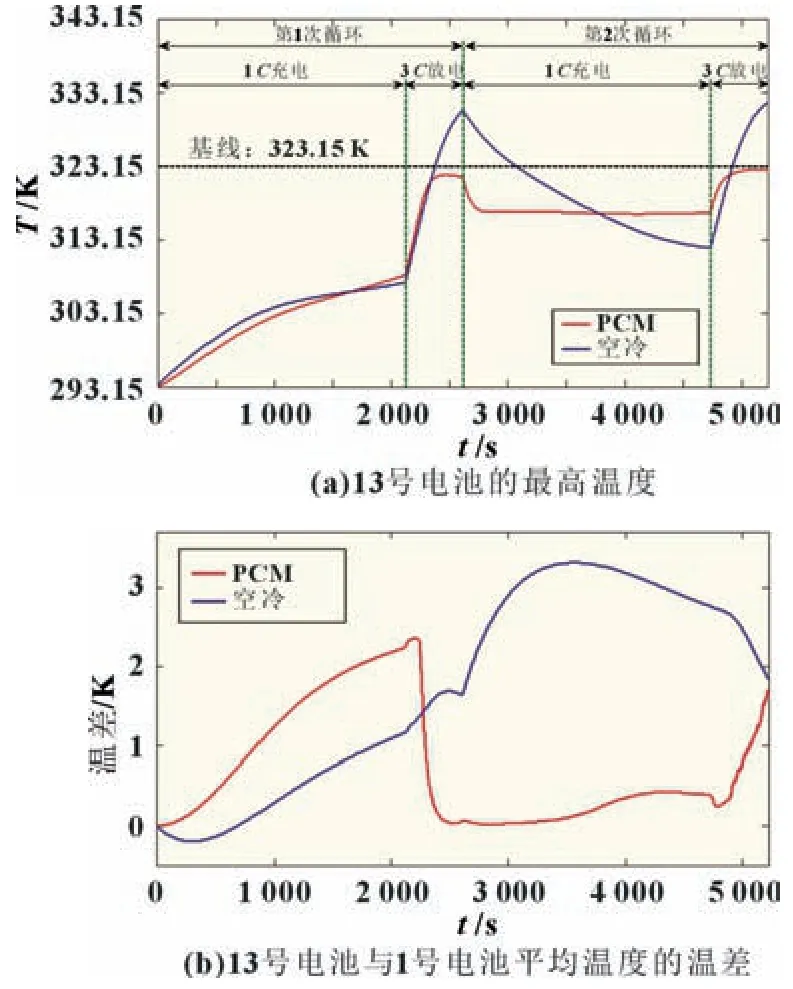

两种热管理方式的电池组经过2 次大倍率充放电工况(1C充电3C放电),其中心13 号电池与边缘1 号电池的温度仿真结果如图7。

图7 13号和1号电池经过2次大倍率循环工况的温度仿真结果

(1)最高温度的对比分析

在电池间距都为6 mm 时,自然空冷条件下的13 号电池在3C放电过程中期最高温度均超过323.15 K[图7(a)],随着放电继续进行,温度迅速上升,并在3C放电结束时温度达到峰值,分别为330.72 和331.74 K;而基于TH-HC43 的电池组中13 号电池的最高温度在循环工况时始终低于323.15 K。可以看出自然空冷条件下电池组温度的最高温度超过电池的最高适宜工作温度,而相变材料制冷能让电池组的工作温度保持在适宜温度内。

(2)温差的对比分析

空冷条件下的电池组在循环工况下平均温度的最大温差超过3 K[图7(b)],而使用TH-HC43 冷却的热管理电池组的温度在316.15 K 之前,温差快速增大;当温度达到316.15 K后,相变材料开始起作用,13 号电池与1 号电池的平均温度温差最大约为2.5 K,随相变过程的进行,温差迅速减小,有利于电池组工作在同样的温度下,减少单体电池间的工作温度不一致性。

(3)均衡温差的对比分析

在第二次充电循环[图7(a)],由于电池的产热速率小于散热速率,电池温度呈现下降的趋势,自然空冷的13 号电池的最高温度下降幅度为291.75 K。大幅度的温度变化不利于电池内部电化学反应的稳定进行。添加TH-HC43 相变材料热管理的13 号电池的最高温度在1C充电的初期,下降幅度仅为5 K,到充电结束时刻,电池的温度始终维持在316.15 K 左右。主要是当温度下降至TH-HC43 的相变温度时,TH-HC43由液态向固态转变,此时材料释放热量,从而保持电池组温度的相对稳定。因此,基于TH-HC43 热管理方式对均衡电池组温差具有较好的效果。

3.2 现有研究结果与基于TH-HC43 的电池热管理系统的仿真结果对比

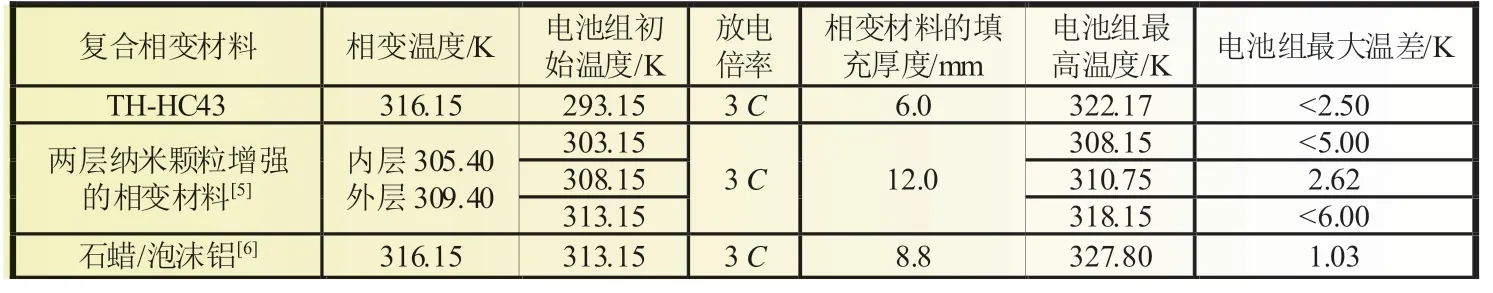

通过对圆柱形锂离子电池组相变材料冷却现有的仿真研究分析,整理出近两年相关文献和TH-HC43 用于电池热管理的温度仿真结果(表1)。

表1 不同复合相变材料的电池热管理的性能对比

由表1 知:放电倍率相同时,电池组初始温度、相变材料及相变材料的相变温度对电池组温度影响较大;与两层纳米颗粒增强的相变材料相比,TH-HC43 用于电池热管理系统不仅结构简单、布置方便,还能将电池组温差降至2.5 K 以内,显著提高电池组温度的一致性;3C放电倍率、不同初始温度、填充厚度下,TH-HC43 能控制电池组工作时的温度始终在323.15 K 以下,确保电池组工作的安全性。

4 结论

(1)TH-HC43 的填充厚度为6 mm 时可以保证3C放电工况下电池组始终工作在安全的温度范围内;

(2)由1C充电、3C放电工况下的电池组温度的仿真结果知,相比自然空冷时13 号电池的充电和放电最高温度之差为18.6 K,基于TH-HC43 的电池组仅为5 K,表明TH-HC43 对均衡电池温差效果显著;

(3)通过对比采用不同复合相变材料的电池组温度的仿真结果,验证了TH-HC43在电池组热管理方面应用的可行性。