Li1.3Al0.3Ti1.7(PO4)3原位包覆提升单晶三元LiNi0.8Co0.1Mn0.1O2性能研究

唐雅婷,鞠博伟,杨乐之,何特特,涂飞跃

(长沙矿冶研究院有限责任公司,湖南长沙 410012)

随着高容量锂离子电池需求的大幅提升,锂离子电池中的关键材料——正极材料备受关注。其中,高镍三元材料因具有高比容量、低成本的优点,成为最具应用前景的正极材料[1]。但是该种材料在生产、循环和倍率性能方面仍然存在一些关键挑战,这限制了它们在锂离子电池领域的进一步应用。随着三元正极材料中镍含量的增加,一方面,由于Ni2+和Li+的半径相似,Ni2+占据Li+的位置会导致阳离子混排现象;另一方面,高镍材料上的残留锂(LiOH/Li2CO3)会增加,这将加剧其电化学性能的下降。在充放电循环过程中,由于高价镍的存在,正极材料的表面结构不稳定,并且容易与电解质发生副反应,同时正极颗粒晶界容易发生裂化,使锂离子电池的容量衰减变快[2]。

经大量研究表明,提高三元正极材料电化学性能的公认有效方法是使用特定的金属氧化物和金属磷酸盐,例如Al2O3,Fe2O3,AlPO4和Mg3(PO4)2[3-4]对其进行表面包覆。但是,这些材料只能使电极表面与电解质之间的直接接触面积最小化,来阻止材料与电解质的副反应。而快离子导体Li1.3Al0.3Ti1.7(PO4)3因其高的离子电导率在固态电池中作为固体电解质被广泛研究[5]。将其应用于单晶高镍三元材料包覆改性中,或可在防止电解质对正极表面侵蚀的同时,提高界面离子电导率,从而提高电化学性能。但LATP 包覆正极实验通常使用混合烧结的方法,该方法形成的包覆层不均匀,对电化学性能的提升效果不明显[6]。而在少数使用溶胶-凝胶包覆方法的实验中也并未提到正极材料表面残碱问题的针对性解决办法[7]。

在这项工作中,我们使用溶胶-凝胶法,利用S-NCM 表面残碱,原位制备了小于10 nm 厚度的均匀的LATP 包覆薄层,对S-NCM 表面进行包覆改性,采用相关的表征手段考察包覆层对S-NCM 的形貌、结构及电化学性能等方面的影响。

1 实验

1.1 LATP 包覆三元材料的制备

1.1.1 包覆量的确定

计算和研究表明,包覆层平均厚度在10 nm 以下,对正极材料的性能提升的帮助最大[8]。根据三元材料的比表面积和包覆层的平均密度,可计算每克正极材料所需的包覆量。计算公式为:BETS-NCM×ρLATP×d=w%,式中:BETS-NCM为0.26 m2/g,ρLATP为2.948 g/cm3,计算得最合适包覆量为0.766%。

1.1.2 溶胶-凝胶包覆过程

以乙醇做溶剂,以Al(NO3)3·9 H2O 和LiNO3做溶质,配制溶液A。配制前应测试所用材料的残碱量,转换后再计算实际所需的LiNO3加入量。将Ti(OC4H9)4缓慢滴加到溶液A 中,形成溶液B。将NH4H2PO4溶于乙醇的水溶液中,将其缓慢滴加到溶液B 中,在70 ℃下搅拌1 h,得到溶胶C。在溶胶C 中加入S-NCM。待溶剂完全挥发后,再于80 ℃进行真空干燥12 h。溶胶-凝胶包覆实验全程在环境湿度10%以下进行。将干燥后所得粉末在管式炉中以5 ℃/min 升温速率升温至600 ℃,保温烧结4 h 后,以相同速率降温,得到LATP 包覆的LS-NCM 材料。

1.2 电池组装及性能测试

首先将85%(质量分数)正极材料,10%(质量分数)Super P炭黑,5%(质量分数)PVDF 粘接剂在NMP 中采用脱泡搅拌机混合得到正极浆料。后涂覆在铝箔表面,在80 ℃下鼓风干燥10 h 后,转移至100 ℃真空干燥10 h,可制备LS-NCM 正极片。再将其裁成直径12 mm 的正极圆片,圆极片活性物质负载量约为2.10 mg/cm2。

S-NCM 和LS-NCM 分别作为正极,使用型号Xuran 9 μm的隔膜,并将1 mol/L LiPF6溶解在EC 和DMC(体积比为1∶1)中作为电解质,金属锂作负极,在氩气手套箱中组装CR2025扣式电池。采用蓝电测试系统进行充放电测试。采用上海辰华CHI660E 电化学工作站进行循环伏安(CV)和电化学阻抗谱(EIS)测试。循环伏安的扫速为0.1 mV/s,电化学阻抗谱的频率范围为0.1 Hz~1 MHz,振幅为10 mV。

1.3 材料表征测试

利用X 射线衍射仪(XRD)对S-NCM 和LS-NCM 进行表征分析。通过扫描电子显微镜(SEM)观察了材料的表面以及截面形貌,并使用能量色散X 射线能谱仪(EDS)表征了材料表面元素含量和分布。通过透射电子显微镜(TEM)观察包覆后材料表面的微观形貌和成分构成。用扫描电镜表征了电池循环后的正极表面形貌,对比观察正极表面形貌的变化。

2 结果与讨论

2.1 正极表征

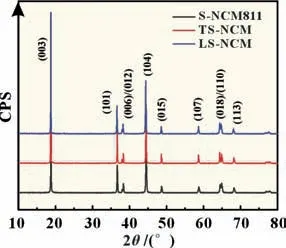

图1 显示了S-NCM 和LS-NCM 的XRD 衍射图谱。图中TS-NCM 是溶胶包覆干燥后、烧结前的粉末样品的XRD。从图中能够看出,TS-NCM、LS-NCM 和S-NCM 都具有相似的特征衍射峰,劈裂明显的分裂峰(006)/(012)和(018)/(110)也均可以表明LS-NCM 材料具有良好的α-NaFeO2层状结构,说明包覆过程没有改变材料的晶体结构。

图1 包覆前后的材料XRD 衍射图

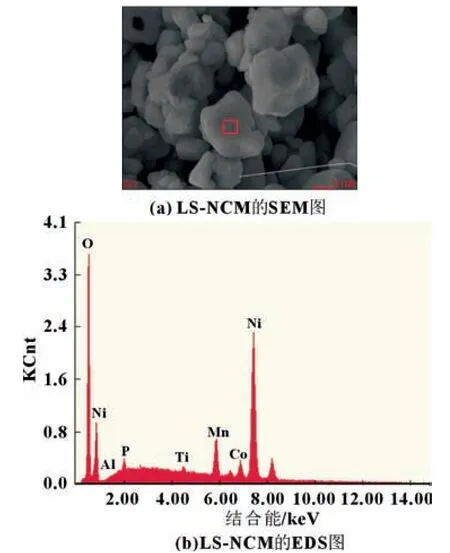

图2 为LS-NCM 在循环前的SEM 图和EDS 图。S-NCM的表面存在一些细小的颗粒,而LS-NCM 表面非常光滑。SNCM 表面颗粒可能为生产中残留或保存过程中产生的残碱颗粒,而形貌的变化很有可能是缘于LATP 的原位包覆降低了表面残碱量,均匀的LATP 包覆层在正极表面形成。EDS表明,LS-NCM 表面存在LATP 中所含的Al、Ti、P、O 元素。

图2 LS-NCM在循环前的SEM图和EDS图

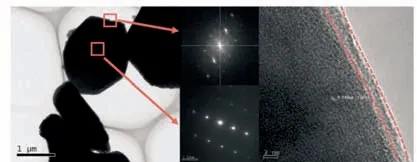

对LS-NCM 做TEM 和SAED 检测,结果见图3。TEM 形貌图显示存在一层几纳米厚度的极薄的包覆层。通过SAED表征,可得到材料基底和包覆层两种明显不同的SAED 图。内部为明显的单晶层状结构,晶格间距为0.245 nm,对应层状结构(101)晶面,而外层衍射花纹,结合之前所做的元素分析及与其他文献进行对比计算,对应可确认为LATP[9]。

图3 LS-NCM的TEM 图(左)及SAED 图(右)

对S-NCM 和LS-NCM 进行残碱量测试,结果如表1 所示。表1 中LS-NCM 的LiOH 含量降至S-NCM 的1/3,Li2CO3的含量从0.30 降至0.22,降低了26.7%。通过LATP 原位包覆,可有效降低残碱量。残碱量的降低可一定程度消除三元正极材料表面的钝化层,且LATP 作为有一定容量的快离子导体,包覆于三元正极材料表面,可提高材料的充放电性能。

表1 包覆前后残碱质量分数测试值 %

2.2 电化学性能测试

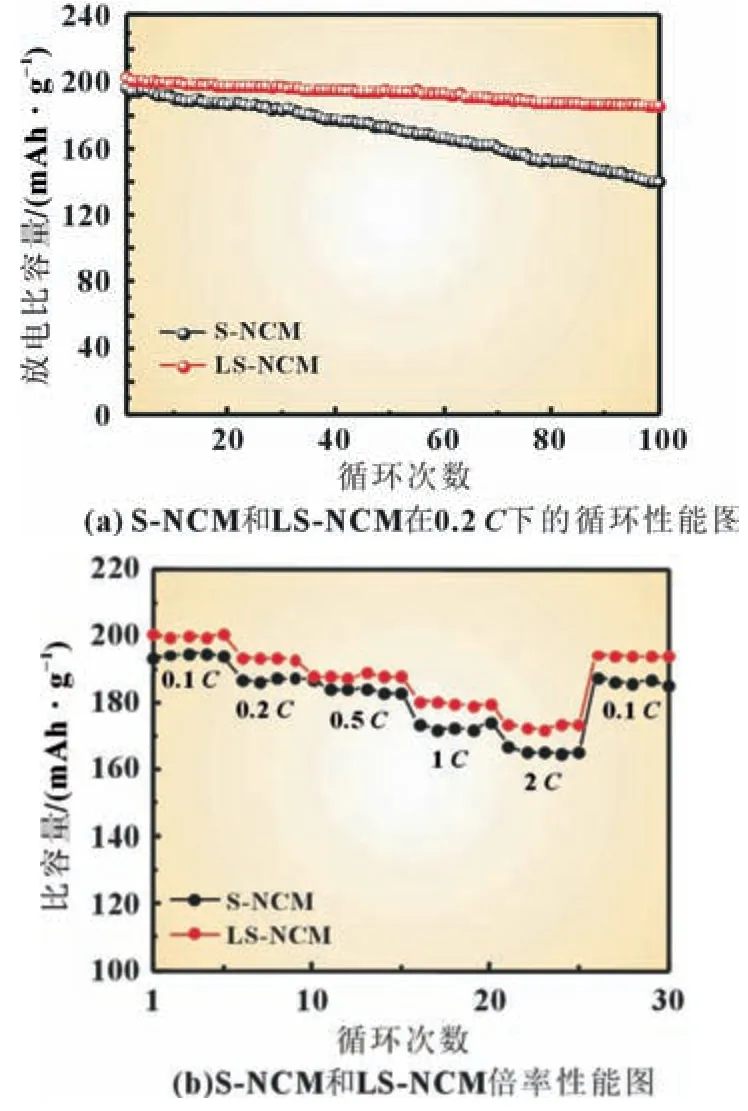

S-NCM 在0.1C、25 ℃下(电压范围:2.8~4.3 V)的首次充放电比容量分别为230 和206.7 mAh/g,库仑效率为89.89%。LS-NCM 的首次充放电比容量分别为237.6 和217.1 mAh/g,库仑效率为91.36%。这有可能是因为LATP 原位包覆降低了残碱钝化层的存在,形成有利于锂离子的可逆性脱嵌的均匀LATP 薄层,且LATP 具有高的离子电导率,可减小界面阻抗,从而减小正极极化。图4(a)显示了在2.8~4.3 V 之间对样品进行0.2C充放电循环的测试结果。S-NCM 样品在100 个循环后显示出严重的容量衰减,容量保持率仅为70.8%,而LSNCM 从203 mAh/g 经100 个循环后降低至186.1 mAh/g,容量保持率提高至91.7%。图4(b)是S-NCM 和LS-NCM 的倍率性能,在0.1C、0.2C、0.5C、1C和2C下,LS-NCM 均显示出更好的倍率性能。当倍率从2C回到0.1C时,LS-NCM 的比容量迅速回升,而S-NCM 的比容量回升程度降低。LS-NCM 具有更好的倍率性能可能源于:(1)LATP 原位包覆能阻碍电解液与正极材料间的副反应的发生;(2)LATP 的高离子电导率改善了正极界面性能。

图4 S-NCM和LS-NCM的循环性能和倍率性能图

图5(a)和(c)分别是循环前S-NCM 和LS-NCM 正极的表面形貌,图5(b)和5(d)分别是S-NCM 和LS-NCM 在1C下循环100 次后的表面形貌。从图5(b)中可以看到S-NCM 颗粒表面有明显的裂纹,微裂纹导致电解质渗透到正极,从而导致与电解质的副反应[10]。裂纹的存在可能导致空隙率升高,破裂的正极颗粒可能会最终分离,并且不可逆脱嵌锂离子,这将导致容量衰减。相反,在图5(d)中,可以看到LS-NCM 颗粒仍然是完整的并且没有裂缝存在。正极表面在充电过程中多次脱嵌锂后会严重受损,而LATP 原位包覆一定程度地消除了其表面的残锂钝化层,减轻了LS-NCM 在脱嵌锂的过程中受到的束缚,从而显著改善了循环过程中LS-NCM 的结构稳定。在高压下,S-NCM 表面各个方向容易被电解质侵蚀,随之产生各向异性的应力,导致晶内裂纹的产生。包覆之后,表面上的保护膜阻止了正极材料直接与液体电解质接触,使LS-NCM 免遭侵蚀,因而材料的电性能有所提高。

图5 S-NCM和LS-NCM 正极100次循环前后的SEM图

采用电化学阻抗谱(EIS)来跟踪电极和电解质之间的界面电阻变化。S-NCM 和LS-NCM 在0.2C循环100 次前后(3.0 Vvs.Li/Li+)的电化学阻抗测试结果如图6 所示。EIS 曲线由Zview 软件通过等效电路进行拟合同时计算相关参数。其中,Rs表示物理欧姆电阻,Rcf表示SEI阻抗,Rct表示电荷转移电阻,CPEe、CPEcf和CPEct表示非理想状态表面层的电容,Warburg阻抗(W0)表示锂离子在材料本体中的扩散[10]。模拟计算所得的Rs、Rcf、Rct的数据显示,LS-NCM 循环前Rct显著降低,这证明了原表面不均匀的绝缘残碱层被锂离子传输性能更好的均匀的LATP 薄层所取代,可以使三元材料表面的锂离子传输速度变快,电荷转移电阻减小。充放电循环后,LS-NCM 的Rcf和Rct的增加量也显著小于未包覆材料。这证明了包覆能阻止电解质与正极的反应,减小充放电时副反应产生的绝缘层,一定程度地保持正极表面的电荷转移能力。因此LATP 原位包覆可以有效降低界面阻力,提高材料的倍率性能。

图6 S-NCM和LS-NCM循环前后的电化学阻抗图

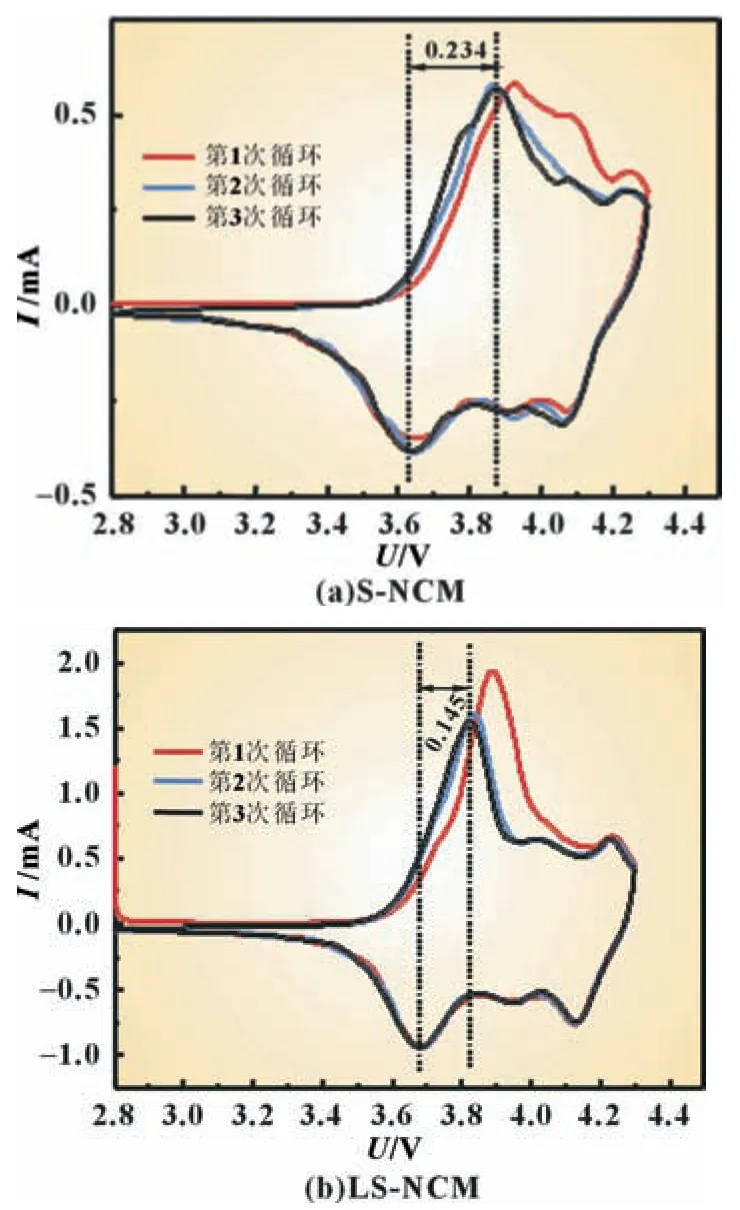

图7(a)和(b)分别是S-NCM 和LS-NCM 前三次的循环伏安图。在S-NCM 和LS-NCM 首次循环伏安曲线中,Ni2+/Ni4+的氧化过程和正极脱锂反应发生在3.9~4.0 V 的氧化峰位置,而Ni2+/Ni4+的还原过程和正极嵌锂反应发生在3.60~3.70 V 的还原峰位置。可以看到,包覆后的LS-NCM 和S-NCM 具有相似的循环伏安曲线,未出现新的氧化还原峰,可以得知包覆层在充放电过程中保持稳定。氧化峰和还原峰的电位分离差(ΔEp)代表电极极化程度,电位分离差越大,极化程度越大。第三次循环中,S-NCM 的ΔEp为0.234 V,而LS-NCM 的ΔEp为0.145。循环伏安曲线证明了LATP 原位包覆能阻碍电解液与正极材料间存在的副反应,且可以减小极化程度,提高氧化还原可逆性,提高库仑效率。

图7 S-NCM和LS-NCM在2.8~4.3 V 和0.1 mV/s的循环伏安图

3 结论

通过溶胶-凝胶法,利用单晶高镍三元材料的表面残碱,在S-NCM 表面原位引入了小于10 nm 的均匀的LATP 包覆层,制备了LS-NCM 正极。相比于S-NCM,LS-NCM 的表面残碱大幅度下降,界面性能及电化学性能显著提升。LSNCM 在0.2C下循环100 次后,容量保持率从70.8%提高至91.8%,这主要是因为LATP 原位包覆层阻止了界面副反应的发生,保护了正极的稳定性,使其不产生晶内裂纹。同时包覆后的正极倍率性能也有较大改善,这主要归因于包覆层存在的残锂量的降低和包覆层的存在降低了电荷转移阻抗,减小了正极的极化程度。