锂离子电池小电流过放电后容量衰减的研究

雷少帆,常林荣,苏 锋,陆君洁,张卓伟

(浙江超威创元实业有限公司,浙江湖州 313100)

锰酸锂-石墨电池由于环境友好、能量密度高与循环寿命优秀等特性而受到广泛关注,并被广泛应用于电动车、电动自行车领域[1-5]。为提高锂离子电池使用寿命,锂离子电池的生产、设计参数被广泛研究,如Chris 等[3]通过测试不同线载荷下极片面密度与孔隙率的关系,提出了辊压线载荷与极片孔隙率的预测模型;Bongki Son 等[4]研究了正负极容量比对锂离子电池循环寿命、失效模式的影响;M.C.Smart等[5]研究了电解液组成对电极析锂的影响,为优化电解液溶剂、添加剂组成提供了理论依据。另外,为揭示锂离子电池失效机理,有关锂离子电池安全性、负极析锂、过渡金属的溶解、石墨嵌锂机理均被学者广泛研究[6-13]。然而,有关锂离子电池过放电的研究却鲜有报道。目前,锂离子电池系统均配备电池管理系统,电池管理系统时刻以小功率的方式消耗着锂离子电池的电量,因此,开展小电流过放电过程中锰酸锂-石墨电池的失效机理,有助于精准控制电池放电,提高电池的使用寿命。

1 实验样品与测试方法

1.1 实验电池

选用浙江超威创元实业有限公司的软包锂离子电池。实验前,仅对实验电池进行分容测试。正极活性物质质量分数为锰酸锂(96%)、导电剂(2%)、聚偏氟乙烯(2%),负极活性物质质量分数为锰酸锂(94.9%)、导电剂(1%)、羧甲基纤维素钠(1.8%)、丁苯橡胶(2.3%)。正极涂布单面面积比容量设计为1.98 mAh/cm2,负极涂布单面面积比容量设计为2.16 mAh/cm2,额定容量为10 Ah,工作电压:2.8~4.2 V。

1.2 充放电测试

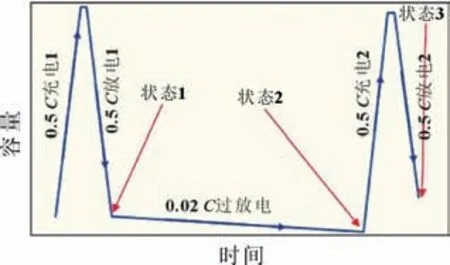

电池充放电测试采用新威BTS-5V/30A-4023 型号充放电柜与50 mA/5 V 高性能电池检测室系统。电池采用恒流恒压方式充电,充电倍率为0.5C,充电截至电流为0.05C,采用0.5C恒流放电,电池过放电采用0.02C恒流放电至0.01 V。实验电池充放电流程见图1。实验前,将实验电池0.5C恒流放电至2.8 V。

图1 实验电池充放电流程简图

1.3 极片SEM 分析测试

在湿度<10%的环境中拆解电池,将拆解后的正负极片分别置于碳酸二甲酯(DMC)溶剂中涮洗5 次,待极片表面DMC 溶剂挥发后放入100 ℃烤箱内烘烤24 h。利用SU8000型扫描电子显微镜分析正负极片微观形貌及元素定性分析。

1.4 活性物质物相分析

用刀片刮取干燥好的极片上涂敷的活性物质,然后研磨呈无结块的粉体。利用岛津6100 型X 射线衍射仪分析粉体的物相,扫描速度3(°)/min,扫描范围10°~80°。

1.5 ICP 测试

将研磨好的粉体称重后置于容量瓶中,加入足量的硝酸,煮沸3 min 后,利用iCap 6000 型电感耦合等离子体发射光谱仪分析粉体内Cu、Mn 元素质量分数。

2 实验结果与分析

2.1 不同阶段的充放电性能

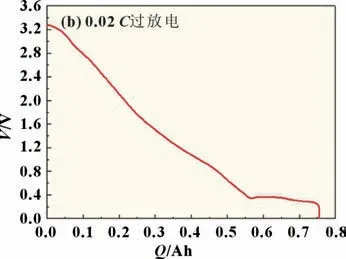

图2 为实验电池不同阶段的电压-容量曲线。由图2(a)可看出,在过放电前,实验电池的充电容量与放电容量分别为10.28、10.28 Ah,过小电流过放电后,实验电池充电容量与放电容量分别为11.04、9.40 Ah。由电池放电的电压-容量曲线可看出,过放电后电池的放电容量减少了0.88 Ah,放电电压降低了0.1~0.3 V。图2 (b)为实验电池过放电的电压-容量曲线。随着小电流过放电的进行,实验电池电压进一步降低,当实验电池电压降低至0.35 V(过放电容量为0.58 Ah)时,实验电池电压基本保持恒定,当过放电至容量为0.75 Ah 时,实验电池电压急剧降低至0.01 V。

图2 实验电池不同阶段的电压-容量曲线

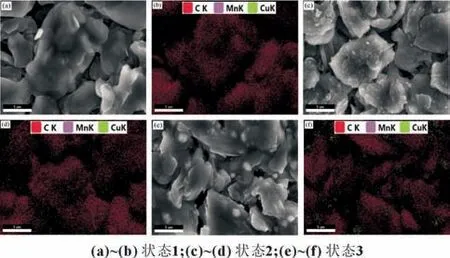

2.2 正负极片的SEM 分析

图3 为实验电池不同状态下正负极片的SEM 照片。由图3(a)~(b)可看出,正极活性物质由形状规则的锰酸锂颗粒、大量黑色纳米级颗粒与少量白色纳米级颗粒组成,由背散射信号的强弱可推测出,黑色纳米级球状颗粒为导电剂与聚偏氟乙烯,附着在锰酸锂颗粒上白色纳米级球状颗粒为有机溶剂挥发后析出的盐结晶体;负极活性物质微观形貌由形状不规则的石墨颗粒组成。由图3(c)~(d)可看出,小电流过放电后,正极活性物质锰酸锂颗粒形貌无变化,未见新生成的物相;负极活性物质石墨大小、几何形状无变化,石墨颗粒表面附着大量白色纳米级颗粒,可推测该白色纳米级颗粒为盐结晶体。由图3(e)~(f)可看出,再次充放电后,正极活性物质微观形貌无变化,未见新生成的物相;负极活性物质微观形貌发生变化,但前述白色纳米级颗粒消失,石墨表面出现微米级的突起与颗粒。

图3 不同状态下正负极活性物质SEM照片

图4 为不同状态下负极活性物质的EDS 测试结果。由图4 (b),(d),(f)可看出,小电流过放电前(状态1),负极活性物质中未检测到Cu 元素的特征X 射线,过放电后(状态2)与再次充放电后(状态3)石墨颗粒表面均检测到明显的Cu 元素特征X 射线信号。在过放电过程中,负极发生氧化反应,可判定图4(d)所示的铜为化合态[14-15],因而图3(d)所示的白色微米级颗粒为铜盐结晶体。而在充电2 过程中,负极发生还原反应,铜离子的还原电位高于石墨的嵌锂电位[14-15],可判定图4(f)所示检测的铜为游离态,即图3(f)所示的微米级颗粒与突起为单质铜。

图4 EDS测试结果

2.3 活性物质ICP 检测结果

图5 为不同状态下正负极活性物质ICP 检测结果。由检测结果可看出:三种状态下正极活性物质中Cu 元素质量分数分别为0.001%、0.178%、0.109%;负极活性物质中Cu 元素质量分数分别为0.006%、1.650%、1.750%,负极活性物质中Mn元素质量分数分别为0.054%、0.075%、0.064%。其中铜元素的测试结果与EDS 结果一致,Mn 元素质量分数的变化<0.02%。

图5 ICP测试结果

2.4 活性物质XRD 分析

图6 为正负极片活性物质的X 射线衍射图谱。由图6(a)可看出,三种状态下正极活性物质X 射线衍射谱中仅有LiMn2O4物相的衍射峰,无其他物相衍射峰。由局部放大图可看出,三种状态下正极活性物质最强衍射峰2 θ 分别为18.79°,18.65°,18.80°。图6(b)为三种状态下负极活性物质X射线衍射图谱,可看出活性物质中仅由石墨物相组成。由局部放大图可看出,三种状态下正极活性物质最强衍射峰2 θ分别为26.41°,26.55°,26.51°。EDS 与ICP 检测结果可看出,在状态2、3 的负极活性物质均检测到高质量分数的Cu 元素,但相应状态下负极活性物质X 射线衍射未检测到与Cu 相关的物相,这是由于相关物相质量分数低于X 射线检测仪的检出限。由布拉格方程2dsinθ=nλ 可知,在相同的衍射条件下,发生衍射的晶面间距越大则衍射角θ 越小。由此可知,在小电流过放电过程中,LiMn2O4晶格膨胀,石墨晶格收缩,再次充放电后(状态3),石墨晶格(002)面间距仍明显小于状态1 的面间距,这说明深度脱锂后石墨部分嵌锂位不能再次嵌锂[14-15]。

图6 活性物质X 射线衍射结果

3 讨论

本文研究了10 Ah 锰酸锂/石墨锂离子电池20 mA 过放电过程,随着过放电的进行,实验电池电压由3.28 V 逐渐降低,当放电至容量约为0.58 Ah 时,实验电池电压降低至0.35 V,随后实验电池电压基本维持不变,当过放电容量至0.75 Ah时,电池电压降至0.01 V,过放电结束。实验电池在3.28~0.35 V 范围内,电池正极电极反应为LixMn2O4颗粒深度嵌锂,负极电极反应为LixC 深度脱锂,这与XRD 结果一致[14-15]。实验电池电压≤0.35 V 时,随着过放电容量的增加,电池电压基本维持不变,由吉布斯相率可知,实验电池内部发生新的相变。贺浩等[15]研究磷酸铁锂-石墨锂离子电池过放电过程,结果表明磷酸铁锂-石墨锂离子电池过放电过程中,正极片电极电位逐渐负移,最终维持在3.16 V,负极片电极电位迅速正移,进而导致负极片集流体铜箔的腐蚀,铜箔溶解的铜离子在正极片上被逐步还原成铜单质,随后充电过程中,正极片电极电位逐渐正移,负极片电极电位逐渐负移,这使得正极片上沉积的Cu 单质再次被氧化而进入电解液,在电流的作用下扩散至负极,并被还原而沉积在石墨颗粒上。过放电前(状态1)负极活性物质中Cu 元素质量分数为0.006%,过放电结束后(状态2)负极活性物质中Cu 元素质量分数大幅度增至1.650%,而此时正极活性物质中Cu 元素质量分数仅为0.178%,这与贺浩研究结果相悖。考虑到过放电过程中,正极强制发生还原反应,负极强制发生氧化反应,因而,可认为正负极活性物质铜元素均来源于负极集流体(铜箔)氧化产生的铜离子,结合EDS[图4(d)]与ICP(状态2 负极活性物质)测试结果可知,图3(d)中大量的白色纳米级颗粒为铜盐[16]。张凯等[17]与DOYLE 等[18]的研究指出活性物质颗粒对扩散极化影响较显著,负极活性物质颗粒粒径大于正极使得负极扩散极化较正极严重。由图3(c)~(d)SEM 照片中白色纳米级颗粒数量可知,正极活性物质上仅检测到0.178%的Cu 元素的原因是:小电流过放电条件下,仅少量铜离子扩散至正极侧被还原,这就是与贺浩研究结果相悖的原因。其中,图3(d)中出现大量的白色纳米级颗粒,负极活性物质中Cu 元素质量分数高达1.65%,均是由未扩散的铜离子在负极以铜盐的形式结晶析出所致。

再次充电过程中,正极强制发生氧化反应,负极强制发生还原反应,由于铜离子的还原电位高于石墨嵌锂电位,电解液中的的铜离子将优先在负极被还原,最终以铜单质的形式沉积在石墨颗粒上,形成如图3(f)所示的颗粒与突起,这就是状态3 负极活性物质铜元素质量分数为1.75%的原因[15-17]。优先在石墨颗粒上沉积的单质铜阻碍了充电过程中石墨的嵌锂,导致石墨的部分嵌锂位在随后充电过程中无法嵌锂[18-19],这就是放电容量降低了0.88 Ah 的原因。

4 结论

(1) 过放电过程中,锰酸锂-石墨电池负极依次发生的电极反应为LixC 深度脱锂、铜箔氧化,在随后的充电过程中,电解液中化合态的铜在负极上被还原。

(2) 在负极上沉积的单质铜阻碍了石墨嵌锂,造成锰酸锂-石墨电池不可逆的容量损失。