某锅炉水冷壁爆管原因分析

周 洋,伏 文,陈 晨,宋永强

(1.华电电力科学研究院有限公司山东分院,山东济南 250014;2.山东水发实业集团有限公司,山东济南 250100;3.华电滕州新源热电有限公司,山东枣庄 277500;4.华电国际电力股份有限公司邹县发电厂,山东邹城 273522)

随着锅炉参数的提高,水冷壁爆管问题频频发 生〔1〕。有研究表明,锅炉水冷壁爆管事故发生的主要原因有腐蚀〔2〕、磨损〔3〕、应力撕裂〔4〕、焊接〔5〕、材质〔6〕及过热〔7〕等。

某电厂1号锅炉型号为SG-480∕13.7-M767(上海锅炉厂有限公司),为超高压、中间一次再热、自然循环汽包炉;布置方式为单炉膛平衡通风、∏型布置、四角切圆燃烧、固态排渣方式;锅炉本体为露天布置,钢球磨中间储仓式乏气送粉系统,全钢双排柱构架悬挂结构。炉膛由密封性能较好的D60 mm×6 mm光管(SA210C)焊扁钢(20 g)组成膜式水冷壁,外面敷设保温岩棉和金属护板,炉膛截面深×宽为9 600 mm×9 600 mm,宽深比为1∶1。1号锅炉于2003年投产,累计运行约1×105h。2020年11月1日4:00 1号锅炉点火,9:15并网。11月12日21:39 1号锅炉3#角左侧水冷壁管发生泄漏。笔者对该锅炉水冷壁爆管原因进行分析,在此基础上提出预防与监督措施,对于电厂的安全经济运行具有一定指导意义。

1 水冷壁爆管检查结果

1.1 宏观形貌

通风冷却后,检修人员进入锅炉内检查。爆管位置处于3#角左数第38根,标高约12.5 m处水冷壁管向火侧,位置及爆口断面见图1。爆口长×宽约375 mm×2.5 mm,爆口沿轴向开裂,裂口走向较曲折,断面粗糙,边缘无明显减薄,除爆口开裂时引起的轻微胀开与变形外,爆口位置管段塑性变形不明显,呈脆性开裂特征。

图1 爆口管位置(a)及断面(b)照片Fig.1 Photosof bursttubelocation(a)and cracking-off section(b)

1.2 金相分析

对爆口附近进行金相分析。远离爆口边缘的向火侧金相照片见图2,爆口边缘的金相照片见图3。

图2 远离爆口边缘的向火侧金相组织Fig.2 Metallographic structure of fireward side far from the edge of the burst

图3 爆口边缘的金相组织Fig.3 Metallographic structure of bursting edge

由图2可见,远离爆口边缘的向火侧内壁存在较多腐蚀坑,但腐蚀坑较浅,金相取样发现的最深腐蚀坑约186μm,腐蚀坑底部未发现明显的脱碳和微裂纹;近外壁的金相组织为典型的铁素体+珠光体,且组织无明显的球化特征,未发现明显脱碳和微裂纹。图3中,断口截面主要为沿晶断裂特征,在断口附近靠近管内壁侧的显微组织中还存在大量沿晶微裂纹,并伴有明显脱碳现象,且越靠近管内壁侧脱碳越明显,微裂纹也越多;稍远离断口边缘的管内壁也可见明显的脱碳和微裂纹。可见,微裂纹和脱碳主要集中于管内壁侧。

1.3 拉伸试验

对爆口管和正常管取样进行拉伸试验,结果如表1所示。

表1 拉伸试验数据Table 1 Tensile test data

爆口管向火侧试样断裂腐蚀坑位置如图4所示,其抗拉强度值显著较低;其余样品的抗拉强度及屈服强度均满足ASME SA210C标准要求,断后伸长率数值略低于上述标准要求(弧形试样的断后伸长率数值本身比美标的整管拉伸数值低,管段焊有鳍片不宜采用整管拉伸,因此此处延伸率数值仅供参考)。

图4 爆口管向火侧试样测试后断裂位置Fig.4 Fractureposition of bursting tube tothefire sideafter testing

1.4 硬度检验

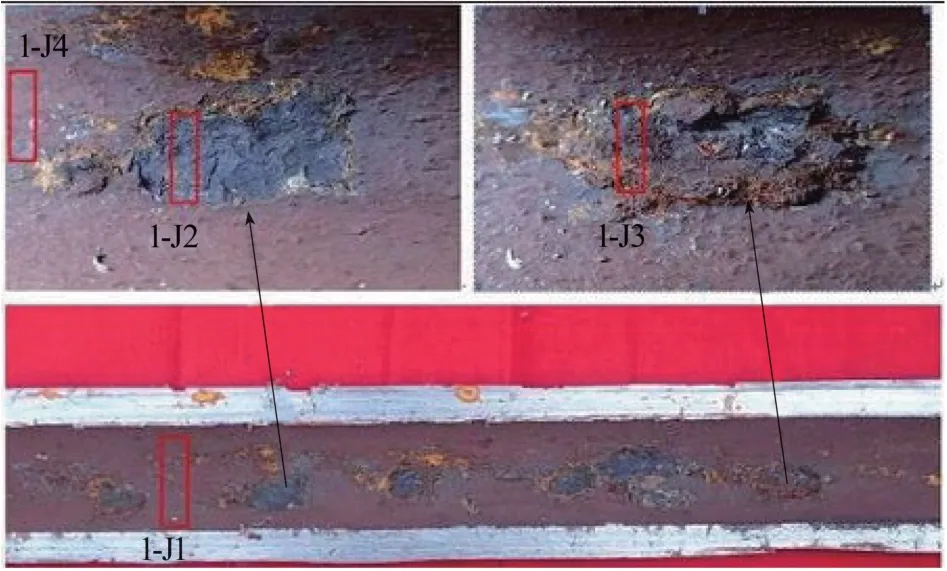

在爆口管段不同位置取样进行硬度测试,取样位置如图5所示。在爆口管向火侧无块状垢层或明显腐蚀坑的位置取试样1-J1,垢层脱落呈灰褐色位置取试样1-J2,大块垢层覆盖的位置取试样1-J3,小块垢层覆盖的位置取试样1-J4,结果如表2所示。

图5 爆口管段硬度取样位置Fig.5 Sampling position of bursting tube section

表2 管样硬度测量结果(HV10)Table 2 Results of hardness measurement of tube sample(HV10)

由表2可见,各试样硬度较为均匀,换算成布氏硬度后符合《火力发电厂金属技术监督规程》(DL∕T 438—2016)对SA10C硬度130~179 HB的规定。

1.5 结垢、腐蚀评价及垢样分析

依据《火力发电厂机组大修化学检查导则》(DL∕T 1115—2019),对水冷壁管向火侧进行结垢与腐蚀评价。得出水冷壁管向火侧内壁垢量为984.15 g∕m2,结垢速率为138.61 g∕(m2·a),结垢评价为三类;水冷壁管向火侧内壁局部点蚀深度>1 mm,腐蚀评价为三类。

在水冷壁管内壁取垢样进行成分分析(能谱半定量),结果如图6所示。可知垢样的主要成分为O和Fe,此外还有少量P、Si、Ca、Mg、Zn、Al等。

图6 垢样能谱分析Fig.6 Energy spectrum analysis of scale

2 爆管原因分析

由各项理化性能检验结果,对爆管原因进行分析。

2.1 直接原因

水冷壁管向火侧内壁结垢评价为三类,管段内壁结垢速率较高。水冷壁管向火侧腐蚀评价为三类,且存在大量腐蚀坑;爆口管段断口附近金相组织中存在大量沿晶微裂纹,微裂纹内部有明显脱碳,越靠近内壁微裂纹越多。以上特征符合水冷壁管氢腐蚀的典型特征,分析认为水冷壁管开裂的直接原因为氢腐蚀。

2.2 氢腐蚀机理

当水冷壁管处于热负荷高、沉积量大的状态时,炉水高度浓缩,其中的氯化物发生水解,如式(1)~式(4)所示。不溶性的氢氧化物发生沉积,垢下炉水pH大大降低,从而发生酸性腐蚀。

炉管内表面发生阴极反应,由于垢的阻挡作用,产生的氢原子无法立即被炉水带走,部分氢扩散到水冷壁管内,在高温高压下与钢材的渗碳体发生反应,使钢材脱碳并产生甲烷气体。甲烷在钢材内部产生极大内应力,使钢材发生鼓泡和裂纹,进一步降低钢材的韧性和强度,并发生脆裂〔8〕。反应式见式(5)~式(7)。

2.3 垢层形成原因

(1)凝汽器管渗漏。查阅运行记录发现,因材质或安装原因,部分时段凝汽器出现多次渗漏,导致循环冷却水中部分钙镁离子漏入热力系统,这是水冷壁沉积物中含铜、钙、镁、锌等成分的主要原因。

(2)锅炉定期排污未执行。查阅检修记录发现定期排污的程控逻辑存在隐患,锅炉右侧排污联箱电动二次门未纳入正常程控逻辑,进行定期排污时运行人员未手动开启锅炉右侧排污联箱电动二次门,造成定期排污未真正有效执行。

(3)水汽循环不良。1号锅炉为自然循环锅炉,水流经水冷壁管不同回路时,因流量分配不同水循环易产生涡流或不畅通,水汽中的铁氧化物易在此处沉积。

(4)停(备)用保护执行不到位。查阅机组停(备)用记录,目前该锅炉停(备)用保护方法常采用氨水碱化烘干法。依据《火力发电厂停(备)用热力设备防锈蚀导则》(DL∕T 956—2017),在执行该保护方法时,要求锅炉汽包压力降至0.6~1.6 MPa时迅速放尽炉水,利用炉膛余热烘干锅炉受热面。但实际执行中锅炉放水时的汽包压力通常在0.2~0.4 MPa,存在放水压力低、受热面残水未放尽、烘干不彻底的情况。

(5)机组冷态启动期间水汽指标不合格。因电网调度要求,机组从停(备)用到机组点火、并网时间较短,机组启动存在冷热态冲洗不彻底、水汽指标不合格等问题。从下达开机令到锅炉点火,最短仅2 h,无法对锅炉进行彻底冲洗,存在水汽指标不合格就点火、并网的情况。如2020年3月曾出现机组并网时炉水取样为锈红色,并网8 h时各项水汽指标均未达到运行水汽监督指标要求。

(6)未严格执行水冷壁割管检查要求。根据《火力发电厂机组大修化学检查导则》(DL∕T 1115—2019)的要求,“割管宜选择在顶层燃烧器上部等热负荷最高的部位;或特殊弯管、冷灰斗处弯(斜)管等水汽循环不良部位;或中间联箱引出管进入炉膛等可能存在水汽相变、流体扰动的部位”。1号机组于2013年、2019年进行2次大修,但只对燃烧器上部水冷壁进行割管检查,未检查特殊弯管、冷灰斗处弯(斜)管等水汽循环不良部位。此次锅炉水冷壁爆管,恰好发生在冷灰斗处热负荷不高、水汽循环不良部位。

3 建议及预防措施

(1)按锅炉主蒸汽压力等级,参考《火力发电厂锅炉化学清洗导则》(DL∕T 794—2012)化学清洗条件,可知该锅炉清洗间隔年限及垢量已达到清洗条件(垢量>250 g∕m2、清洗间隔年限5~10 a),应按标准规定对水冷壁管进行化学清洗,去除管内壁的沉积物。

(2)全面排查水冷壁管尤其是喷燃器周围高负荷区受热面是否存在过热或结焦情况,检查局部水循环是否存在涡流或不畅通情况,对存在异常的水冷壁管段进行技改或更换。

(3)做好锅炉排污运行管理工作,运行中保持一定连续排污开度,并有效执行炉底定期排污,避免炉水含盐量大幅波动,严格控制炉水各项指标满足标准要求。

(4)加强启机、停备及检修期间的化学监督工作,消除产生氢腐蚀的源头。如与调度协商机组点火及并网时间,加强冷态启动期间水汽品质监督控制;提高机组停(备)用保护执行力;扩大水冷壁割管检查范围,增加特殊弯管、冷灰斗处弯(斜)管等水汽循环不良部位等。

(5)运行中应严格控制机组水汽品质,当发现凝汽器管渗漏等水汽质量劣化时,按照《火力发电机组及蒸汽动力设备水汽质量》(GB∕T 12145—2016)规定的“三级处理”要求执行。

4 结论

(1)1号锅炉水冷壁发生爆管的主要原因为炉管沉积物下的介质浓缩从而发生氢腐蚀。

(2)炉管发生沉积的原因有多方面,如凝汽器管渗漏、未执行锅炉定期排污、机组水汽存在循环不良、机组停(备)用保护执行不到位、机组冷态启动期间水汽指标不合格、检修未严格执行水冷壁割管检查要求等。