高效吹脱技术应用于氯代烃污染地下水修复

侯 盾,徐青松,张志强,刘海涛,陈选平,曲 丹,李佳璐,熊惠磊,6

(1.宝航环境修复有限公司,北京 100012;2.西宁湟水环境资源开发有限公司,青海西宁 810021;3.农业农村部规划设计研究院,北京 100125;4.湘南学院,湖南郴州 423099;5.湖南大自然环保科技有限公司,湖南郴州 423099;6.北京协同创新研究院,北京 100094)

氯代烃类有机化合物是一种常用的化工原料, 在工业领域广泛应用。但该类化合物具有“三致”效应,美国、欧盟及我国均将该物质标定为需优先控制的有毒有害有机污染物〔1〕。近些年随着城镇化和工业化的推进,大批重污染工业企业需关闭或搬迁,而存在氯代烃污染风险的大量工业企业遗留场地的地下水污染形势十分严峻〔2〕。氯代烃污染的地下水处理难度大,运行成本高〔3〕,亟需使用高效且运行经济的技术对氯代烃污染地下水进行处理。

1 工程概况

某地环保局联合相关部门对一废弃小型化工厂进行勘察,发现该工厂地面有明显的污染物泄露痕迹,空气充满刺鼻气味;厂区院外正南方向15 m处有一疑似用于排污的渗坑,厂区排水管下约1 m处有一直径约10 cm的暗管与厂外渗坑相连,暗管十分隐蔽。该工厂生产期间共生产一氟三氯甲烷1 102 t,消耗四氯化碳约1 300 t、氢氟酸约220 t。根据物料平衡核算,该工厂生产期间的废水量应在418 t以上。

该污染场地地下水环境调查结果表明,其地下水中的主要污染物是以四氯化碳为主的氯代烃。按照《地下水污染修复工作指南》,选择适用或适合的技术标准作为修复(防控)目标。对于尚无适用或适合要求的目标污染物,则基于风险制定修复(防控)目标。目标的确定需兼顾地下水使用功能和技术经济可行性。

根据《某氯代烃污染场地地下水污染调查评估报告》,在四氯化碳浓度超标>5 000倍即10 mg∕L(部分层位可设置为>3 000倍)的区域分阶段开展抽出处理工作,其中第一阶段工作要求为:(1)迅速控制或阻止污染羽向下游饮用水源保护区进一步迁移,即氯代烃重度污染区域采取抽出处理,日均处理量250 m3,运行约50 d,累计至少处理10 000 m3氯代烃重度污染地下水;(2)抽出处理后水的水质标准优先采用《山东省南水北调沿线水污染物综合排放标准》(DB 37∕599—2006),对于其中未规定的污染物依次采用《污水综合排放标准》(GB 8978—1996)二级标准、《地表水环境质量标准》(GB 3838—2002)Ⅳ类标准、《地下水质量标准》(GB∕T 14848—2017)Ⅳ类标准,处理达标后纳入污水管网排放。

2 修复目标与工艺流程

2.1 地下水修复目标

在四氯化碳重度超标区域开展地下水抽出处理工作,现场布置如图1所示。

图1 抽出处理区域Fig.1 Area of groundwater extraction treatment

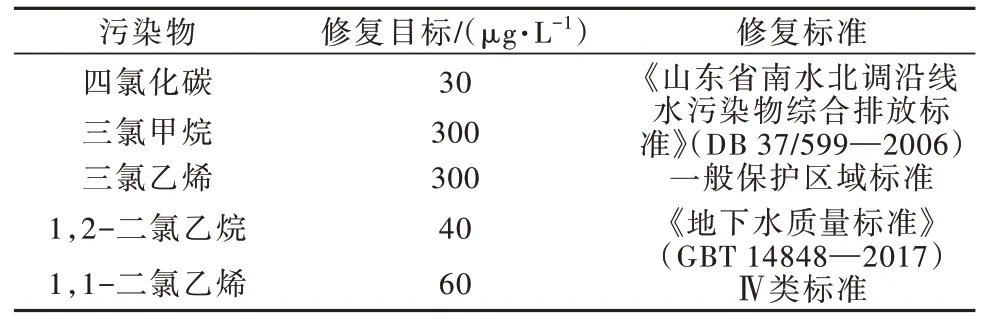

抽出处理后水的水质标准如表1所示,处理达标后的出水排放至附近表沟渠,最终汇入市政管网。

表1 地下水抽出处理修复目标Table 1 Remediation requirements for groundwater extraction treatment

2.2 地下水修复工艺流程

地下水抽出处理对象主要针对四氯化碳浓度重度超标的污染区。该区域地下水的总氯代烃污染物在3 000~25 000μg∕L,修复工艺主要由抽提井系统、调节缓冲系统、核心处理系统及深度处理系统构成。

实施过程中通过设置不同抽水方式(抽提井位置、抽水速率、抽水频次等)获取不同条件下的抽出处理效率。同时,利用获取的相关参数进行数值模拟,优化抽水方案并进行试抽水,确定最优方案,最后对抽出的地下水进行高效吹脱处理。氯代烃重度污染地下水抽出后先集中汇入调节池,经提升泵输送至沉淀池,对地下水中的颗粒物进行絮凝沉淀,其中沉淀物采用常温热解吸技术脱除氯代烃,液相废水经吹脱系统处理达标后排放,吹脱产生的富集污染物的尾气经活性炭吸附后达标排放。工艺流程如图2所示。

图2 地下水抽出处理工艺流程Fig.2 Process flow of groundwater extraction treatment

3 分项处理单元

3.1 抽提井系统

基于场地水文地质特征、场地污染源分布以及地下水中四氯化碳污染羽现状分布特征,在抽出处理区设计抽提井6眼。

第一层地下水设计抽提井1眼,孔径110 mm,井深17 m,监测井4眼;第二层地下水设计抽提井2眼,孔径110 mm,井深23 m,监测井8眼;基岩裂隙含水层设计抽提井3眼,孔径110 mm,井深30 m,监测井12眼,如图3所示。鉴于现场地质构造的特殊性,抽提井的布置可根据现场复勘结果和建井时地质勘测结果等进行适当调整。

图3 地下水抽水系统布设图Fig.3 Layout of groundwater extraction system

3.2 预处理系统

地下水中含有许多金属离子(二价铁、二价锰等)及无机阴离子(氯离子、硫酸根等)〔4〕,被抽出后其氧化还原电位迅速变化,进而引发金属离子沉淀,可能导致后续设施堵塞,目标污染物去除效率下降。

该项目预处理系统主要包括调节池和一体化沉淀装置,其中调节池为利旧的钢筋混凝土结构池体,尺寸为22.0 m×4.5m×1.0 m;一体化沉淀装置为模块化钢制设备,其pH调节区和混凝反应区尺寸均为1.1 m×1.0 m×1.0 m,沉 淀 区 尺 寸 为6.0 m×2.5 m×3.0 m。

预处理系统配套设备包括:立式潜污离心泵1台,单台流量30 m3∕h,扬程为10 m,功率为2.2 kW;超声波液位计1台,量程0~5 m。水泵运行状态根据泵坑内液位信号自动控制,即坑内液位处于高液位(又称超高液位)时,2台泵启动;坑内液位处于中液位(又称运行液位)时,1台泵启动;坑内液位处于低液位(又称警报液位)时,水泵停止运行。

3.3 核心处理系统

国内外研究者针对地下水中的卤代烃开展了多种修复技术研究,目前已应用的技术有原位热脱附技术、碱活化过硫酸盐氧化技术、曝气吹脱技术和活性炭吸附技术。其中,原位热脱附技术处理时间长且能耗高〔5〕;碱活化过硫酸盐氧化技术短时间内可造成地下水硫酸盐激增,存在二次污染风险〔6〕;曝气吹脱技术为美国环保署(EPA)推荐的去除挥发性有机污染物的最佳技术〔7〕,但需要与活性炭吸附技术组合使用〔8〕。

考虑到该项目要求在50 d内抽出处理超过10 000 m³的地下水,其中地下水总氯代烃约为3 000~25 000μg∕L,且处理后水中各项污染物浓度需达到表1所示的标准要求,最终确立了高效吹脱+活性炭吸附组合的核心工艺单元。

3.3.1 高效吹脱装置

高效吹脱装置为Baohang-Ⅲ吹脱设备,共投入2套,单套处理水量10~15 m3∕h。设备参数为:进水流量10~15 m3∕h,空气流量600~1 500 Nm3∕h,气水比(40~150)∶1。

配套设备包括:离心式鼓风机2台,变频调节,出风量600~1 500 Nm³∕h;离心式进水泵2台,流量15 m³∕h,扬程10 m;处理出水输送泵2台,离心式,流量15 m³∕h,扬程20 m。

3.3.2 气相活性炭吸附装置

污染地下水经高效吹脱装置处理后,水中约99%的挥发性有机物(VOCs)随气体带出,尾气中的VOCs经2级串联气相活性炭吸附装置去除,最后通过烟囱达标排放。

气相活性炭吸附装置配置2台,串联式连接,尺寸D1 800 mm,与介质接触材质为SS304,活性炭有效装填高度2.0 m,2台活性炭罐总装填量4 t。每台罐底部设电动卸料器1台,功率0.75 k W,顶部装料设速开∕闭密封盖1个。

3.4 深度处理系统

鉴于时间紧迫且要求出水百分百达标,确定深度处理系统由砂滤罐、液相活性炭吸附罐和清水池组成。清水池定期取样检测,确认处理达标后排放至附近表沟渠,最终汇入市政管网。

3.4.1 砂滤罐

砂滤罐通过滤料对沉淀池出水中的细小SS、胶体等进行截留和吸附,以减少后续液相活性炭吸附罐的处理负荷。现场配置1台砂滤罐,外形尺寸D1 800 mm,主体材质为碳钢防腐,水流方向为下流式,滤料为砂子、卵石,直段高度1.5 m,总高3 250 mm。

配套进水泵为2台立式管道泵,分别对应1套高效吹脱装置,单泵流量15 m³∕h,扬程20 m,电机功率2.2 k W;配置1台立式管道泵作为反冲洗泵,流量110 m³∕h,扬程25 m,电机功率15 kW。

3.4.2 液相活性炭吸附罐

用活性炭对水体中残留的有机物和金属离子进行深度处理。现场配置1台液相活性炭吸附罐,外形尺寸D1 800 mm,主体材质碳钢防腐,水流方向下流式,活性炭有效装填高度1.5 m,约2 t活性炭。

配套的进水泵为1台立式管道泵,流量30 m³∕h,扬程20 m,电机功率4 k W;反冲洗泵与砂滤罐共用。

3.4.3 清水池

现场清水池一方面可提供砂滤罐和活性炭吸附罐的反冲洗用水,另一方面可暂存工艺出水,待第三方检测样品达标后方允许排放。

清水池为新建钢筋混凝土结构池体,尺寸为6.5 m×4.5 m×1.5 m;配置2台立式管道泵(1用1备)同时兼顾事故泵和输送泵双重作用,流量30 m³∕h,扬程20 m,电机功率4 kW。

4 工程特点与运行效果

4.1 工程特点

(1)高效吹脱装置设计。借鉴和参考石油化工行业的吹脱塔体设备,根据气液反应器的形式,可将吹脱装置分为填料型、板式型、喷雾型和鼓泡型。处理地下水氯代烃时,考虑到氯代烃如三氯甲烷、四氯化碳、三氯乙烯、四氯乙烯的亨利系数〔1〕分别为9.09×10-4、3.02×10-2、9.90×10-3、1.46×10-2atm·m3∕mol,较经济有效的方法为采用填料型和板式型装置进行高效吹脱处理。

填料型吹脱装置具有气液两相接触时间较长、气液比可在较大范围内变动、气相压降较低、操作弹性好的特点,但存在填料层易堵、液体停留时间短、填料清洗困难等问题。因此,现场实施时采用多层板式型高效吹脱装置,其液层浅、气相压降小、转化率高,但结构相对复杂,操作管理要求高。

该项目现场使用的Baohang-Ⅲ高效吹脱设备采用五层塔式结构,塔层间为扣式连接,方便安装与实现实运塔层数改变。与国内常用的填料型压力鼓风吹脱塔相比,该装置采用真空引风机设计,装置内处于微负压,可防止含VOCs气体外泄,并杜绝塔层间漏水现象发生。此外,多级塔层的吹脱时间可在一定范围内调节,根据运行工况调节吹脱时间,提高吹脱效率;上下塔层水流的连接设计也可完全杜绝该处衔接中可能存在的空气短流。设备采用变频风机设计,可方便调节气水比,实现不同工艺目的。

(2)气相活性炭吸附装置设计。传统活性炭吸附塔的进气管设置在罐体底面,缺少配气装置,气场分布不匀,无法完全利用罐体内的活性炭,净化效率低。更换活性炭填料时需将吸附塔上部的未饱和填料及下部饱和填料同时卸出,一次全部更换,造成一定程度的浪费。

项目团队自主研发了气相活性炭吸附装置,增加布气罩,通过对配气的设计优化气体流场,提高对VOCs的吸附效率;卸料管处设有顺序性手动和电动卸料阀,实现定量、连续卸料,省时省力,同时避免污染气体外泄并可将饱和填料部分输出,提高了活性炭的利用率;人孔采用铰链式压力快开封盖,方便快速开合,实现整体装置填料的快速更换与装填。

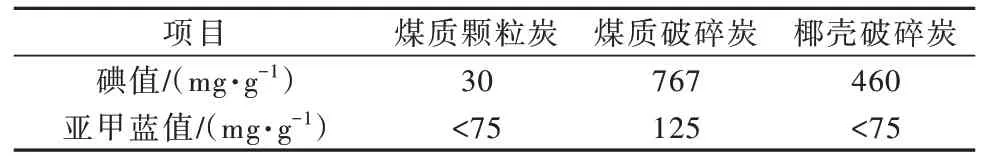

(3)活性炭选择。碘值和亚甲蓝值可作为衡量活性炭吸附性能的重要指标〔9-10〕。控制活性炭尺寸为0.42~2.05 mm(40目~10目),测定煤质破碎炭、煤质颗粒炭和椰壳破碎炭的碘值和亚甲蓝值,结果如表2所示。

表2 活性炭性能对比Table 2 Performance of activated carbon

由表2可见,煤质破碎炭的碘值和亚甲蓝指标均最佳,最终选择煤质破碎炭作为气相活性炭吸附装置的吸附材料。

4.2 运行效果

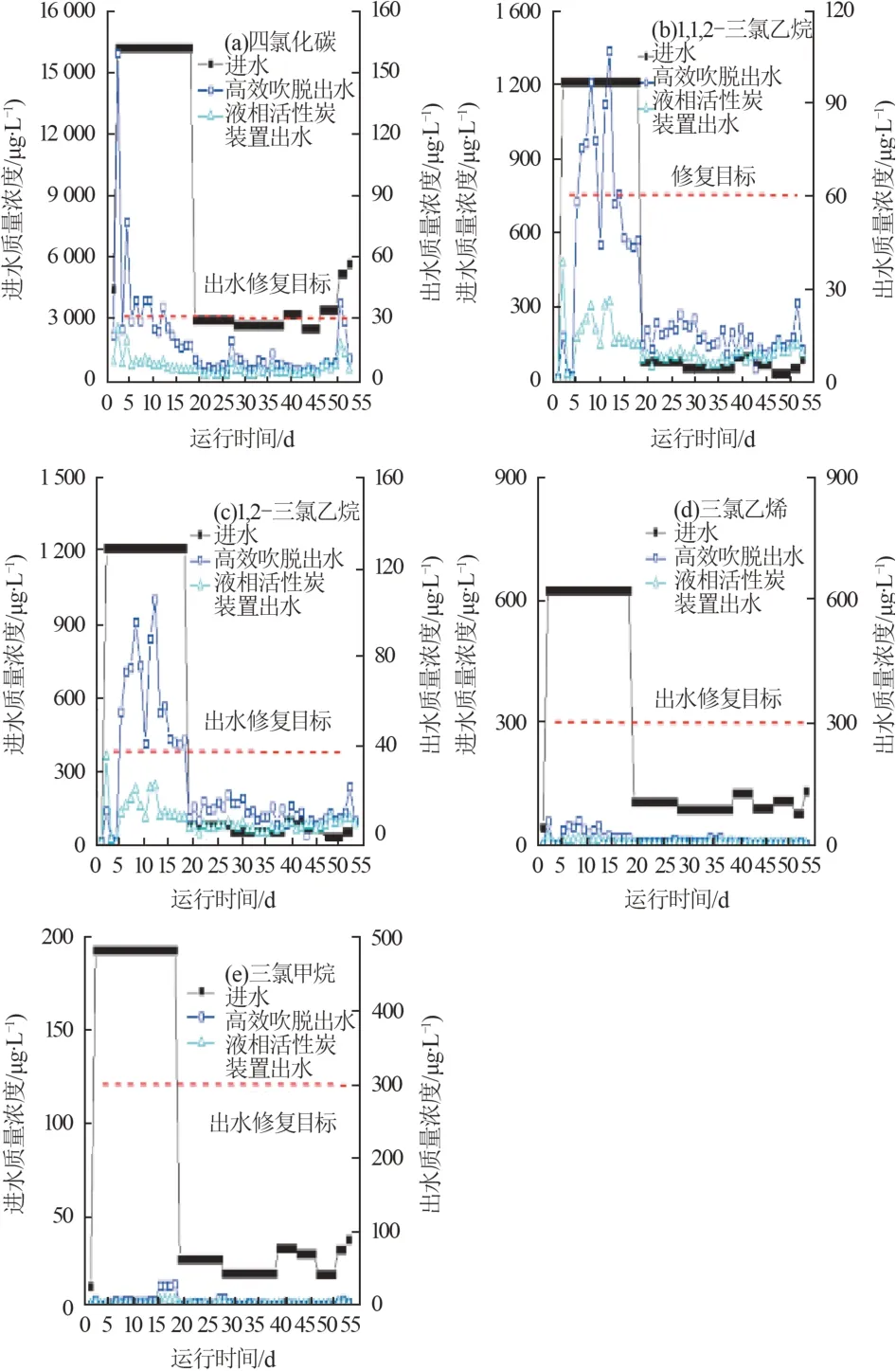

现场实际日平均处理量为250 m3,运行53 d,累计处理13 250 m3重污染地下水。总氯代烃污染物质量浓度在3 000~25 000μg∕L,平均约为6 565.57 μg∕L,处理后总氯代烃平均约30.27μg∕L(见图4),去除率约为99.40%。水体中的四氯化碳、1,1,2-三氯乙烷、1,2-二氯乙烷、三氯乙烯和三氯甲烷等污染物浓度均达到《山东省南水北调沿线水污染物综合排放标准》(DB 37∕599—2006)一般保护区域标准和《地表水环境质量标准》(GB 3838—2002)Ⅳ类标准的要求,吹脱后的尾气经气相活性炭吸附后各项指标也达到《大气污染物综合排放标准》(GB 16297—1996)的排放要求。

图4 进出水中氯代烃污染物的变化Fig.4 Changes of chlorinated hydrocarbons in the influent and effluent

4.3 经济效益评价

地下水抽出处理部分总投资约140万元,占地面积170 m2。经核算,每吨污染地下水的处理成本为5.30元,包括电费、药剂费(混凝剂、助凝剂)、活性炭费用、危废处置、设备折旧费、运行维护费、易损易耗品和其他费用等,各部分费用比例如表3所示。

表3 工艺运行成本构成Table 3 Cost of process operation

5 结论与建议

采用高效吹脱技术对某氯代烃污染场地地下水进行工程修复,现场日平均处理量250 m3,运行53 d,累计处理13 250 m3氯代烃重度污染地下水。总氯代烃污染物去除率约99.40%,处理后水体中的四氯化碳、1,1,2-三氯乙烷、1,2-二氯乙烷、三氯乙烯和三氯甲烷污染物浓度均达到《山东省南水北调沿线水污染物综合排放标准》(DB 37∕599—2006)一般保护区域标准和《地表水环境质量标准》(GB 3838—2002)Ⅳ类标准的要求,吹脱后尾气经气相活性炭吸附后达到《大气污染物综合排放标准》(GB 16297—1996)的排放要求。

该地下水修复工程的成功实施有效改善了该区域地下水的水质,同时可为高效吹脱技术处理其他挥发性污染物地下水项目提供技术借鉴和工程示范。