间歇精馏回收丁酮流程操作步骤与设计要点

刘 洋

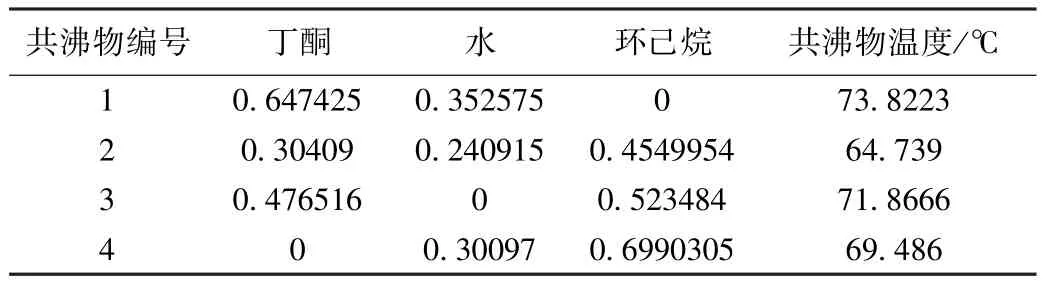

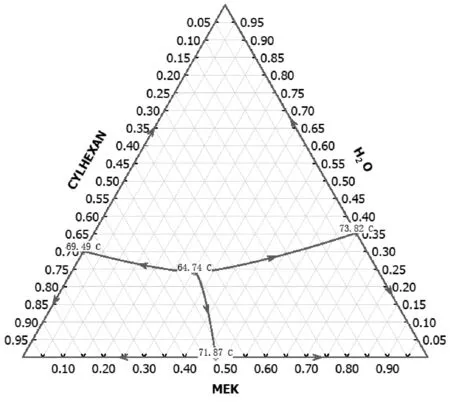

聚氨酯是现今合成高分子材料中应用较为广泛、 用量较大的一大类合成树脂, 按其所制得产品的物理形态可分为弹性体、 泡沫、 涂料、 粘结剂等类[1]。 常压下丁酮, 水和环己烷可形成恒沸物, 共沸物组成为: 丁酮, 88.12% (ω); 水,11.88%(ω), 共沸温度为73.68 ℃。 丁酮、 水和环己烷可分别形成共沸物, 各个恒沸物组成见图1 和表1。 利用该性质可对现有树脂工厂的丁酮废水进行回收利用, 得到高纯度的丁酮。不少学者已对丁酮回收工艺做了仔细研究。 林军[2]、 邱学青[3]等采取液液萃取的方法可在精馏塔塔顶即可得到高纯度丁酮。李芳盛等[4]以环己烷为共沸剂, 通过非均相间歇共沸精馏分离丁酮-水共沸混合物的方法, 经过脱水, 脱共沸剂两个工艺骤,就可以得到含量大于99.7%(ω)的高纯精制丁酮。

表1 常压下丁酮-水-环己烷共沸物组成(摩尔分数)Table 1 Azeotropic composition of MEK/H2O/CYLHEX at atmospheric pressure (mole basis)

图1 MEK/H2O/CYLHEX 在常压下的VLL 平衡相图Fig.1 Vapor-liquid-liquid equilibrium phase diagram of MEK/H2O/CYLHEX at atmospheric pressure

Aspen 是一款功能强大的集化工设计, 动态模拟等计算于一体的大型通用过程模拟软件。 本文利用AspenV.11 里面内置的间歇精馏模块建立了丁酮间歇精馏回收工艺流程图。 具体见图2。

图2 丁酮间歇精馏回收工艺流程图Fig.2 Process flow diagram of MEK recycling in batch distillation

通过模拟不同负荷下精馏塔的运算数据得到精馏塔的操作性能。 然后以每批投料15 万吨为例, 针对间歇精馏过程中使用的设备如精馏塔、 塔釜再沸器、 塔顶冷凝器的工艺选择依据进行分析。 并对操作步骤技术关键点进行了总结。

1 丁酮间歇精馏回收工艺流程图

间歇精馏回收丁酮的工艺流程图如图2 所示。 该流程主要由塔釜、 精馏塔、 换热器、 液液分离器和收集罐组成。 精馏塔主要用于分离物质, 在加压脱水阶段其用于去除塔顶丁酮/H2O共沸物, 在产品收集阶段主要用于提纯丁酮的浓度, 使其达到工业用纯度。 塔顶溜出物依次通过两级换热器后送至液液分离器, 丁酮/H2O 混合物在此进行液液分离。 分离出来的有机相返回至精馏塔, 以回收更多的丁酮, 水相则需要移出体系。 该流程的另外一个特点是塔釜再沸器采用强制循环式降膜式蒸发器, 其主要特点有: (1)由于溶液在单程型蒸发器中呈膜状流动, 传热系数较高; (2)停留时间短, 不易引起物料变质, 适于处理热敏性物料; (3)液体滞留量小, 降膜蒸发器可以根据能量供应、 真空度、 进料量、 浓度等的变化而采取快速运作。另外循环液体通过泵提供动能, 可以保证液体在降液管中实现更加均匀的分配, 并在整个管子的长度上保持其均匀性, 使料液能均匀地湿润全部加热管的内表面, 可以避免因缺液或少液导致表面蒸干而结垢, 结垢表面反过来又阻滞了液膜的流动从而使邻近区域的传热条件进一步恶化。

2 间歇精馏操作步骤探讨

2.1 塔釜装填(3 ~5 h)

首先将二批次的原料(组成为: 83.7%(ω)丁酮, 13.3%(ω)水, 2.9%(ω)丁二醇和0.1%(ω)环己烷)送至原料储罐;同时将储罐中的15 吨原料液送至精馏塔的塔釜。

2.2 加压脱水过程(10 ~15 h)

(1)调节塔釜循环量至55 t/h, 同时加塔釜再沸器加热功率增加至500 kW。 加热过程中应保持塔釜蒸发速率恒定。 为保持恒定的蒸发速率, 在该操作步骤结束时应逐步将循环速率增加至84 t/h。

(2)当塔顶操作压力维持在3.5 bar 时, 水会与丁酮, 环己烷形成非均相恒沸物(原料液中的丁酮/水/环己烷在3.5 bar 时会形成三组分恒沸物, 且具有最低恒沸点, 约112 ℃)。

(3)塔顶溜出物依次通过主冷凝器和后冷却器, 在主冷凝器中被冷却至100 ℃, 然后通过后冷却器继续降温至50 ℃。

(4)脱水过程的前期阶段应保持回流比恒定, 然后应逐步增大回流比以最大程度分离出体系的水份。 在脱水过程的前期, 回流的有机相组分会不断的变化, 然后逐步稳定。 此时有机相中丁酮含量为88%, 水含量为11%。

(5)收集到的水相中丁酮含量为18.6%, 该水相被送至水相接受罐进行存储。

(6)脱水过程连续运行直到塔釜温度达到121 ~125 ℃, 或者塔顶温度达到131 ~135 ℃。 在该温度和压力下, 不再有蒸汽产生。 依据该条件可判断脱水过程结束, 然后逐步降低操作压力。

2.3 减压过程(1 ~3 h)

(1)停止塔釜加热, 同时切换至冷却模式, 通入循环冷却水以加快塔釜冷却速率;

(2)保持主冷凝器和后冷却器运行;

(3)将回流比调至全回流模式;

(4)监控塔釜运行情况知道塔釜温度降至90 ~95 ℃;

(5)同时缓慢将塔釜操作压力降至0.95 bar;

(6)将塔顶分相器旁通, 将塔顶冷凝液由水相接受罐切换至中间产品罐。

2.4 排放中间馏分过程(3 ~5 h)

(1)调节塔釜再沸器的循环速率至27 t/h, 同时将塔釜再沸器加热功率调至300 kW;

(2)在此操作条件下(塔顶操作压力=0.95 bar), 丁酮与残留水份会形成共沸物, 且共沸温度为91.5 ℃;

(3)将回流比调至3.7;

(4)将塔顶回流比固定在4 ~5;

(5)塔顶溜出物依次通过主冷凝器和后冷却器, 通过后冷却器继续降温至50 ℃;

(6)塔顶溜出物含有95.7%丁酮和4.2%水, 收集到的溜出物储存到中间罐中, 可与下一批次原料液混合, 进而提高丁酮回收率。

2.5 收集产品过程(8 ~9 h)

(1)将塔釜再沸器加热功率增加至350 kW; 保持塔釜蒸发率为5%, 需将循环速率降低至24 t/h;

(2)在此操作条件下(塔顶操作压力=0.95 bar), 丁酮的蒸发温度为79 ℃;

(3)塔顶溜出物依次通过主冷凝器和后冷却器, 在主冷凝器中被冷却至70 ℃, 然后通过后冷却器继续降温至50 ℃;

(4)将回流比调至R=0.45;

(5)保持稳定运行, 直到塔釜温度达到89 ℃(塔顶温度是79 ℃)。 此时塔釜残留液的体积约0.92 m3, 填料上的持液量约为240 kg。 这些废液应排至单独的废液收集罐;

(6)塔顶收集到的溜出物含有丁酮99.5%, 水含量为0.5%。 溜出物收集到产品储存罐中。

2.6 停车过程( ~2 h)

(1)停止塔釜加热, 如有必要可开启冷却模式;(2) 将塔釜残留液体送至焚烧单元。

3 各设备工艺设计依据

3.1 精馏塔塔径和高度核算

通过模拟不同批次的小试实验得到不同的F 因子在0.2 ~0.5 Pa0.5之间波动, 按塔径为800 mm 核算了不同阶段时各个塔板的F 因子, 变化范围在0.7 ~1.0 Pa0.5之间变动, 此时每块理论板的压降为1.2 Mbar/级。 通过实验得到不同操作阶段所需的理论塔板数为15 ~25。 模拟时选取20 块理论塔板数作为输入条件, 填料形式选择为规整填料(Mellapack PLUS 452.Y), 填料高度为2 m×5 m, 作为初步设计输入。 塔的总高度还需要考虑填料支撑板、 进液分布器、 塔釜。 填料的持液量根据具体填料形式而有所变化, 在0.9 ~1.0 m3之间变化。

3.2 塔釜再沸器

塔釜再沸器采用强制循环降膜式蒸发器, 其设计依据是保证在每个操作阶段有较恒定的蒸发速率。

在脱水阶段循环速率为55000 kg/h, 蒸发速率始终保持在5%左右, 此阶段蒸发温度在130 ℃左右, 需选用3 bar 左右的低压蒸汽进行加热。 脱水阶段再沸器的功率为: 55000×0.05×720/3600=550 kW; 工艺侧允许压降为100 Mbar。

在产品提纯阶段循环速率为28000 kg/h, 初始时的蒸发速率10%, 蒸发温度在在90 ~100 ℃之间变化, 需选用1 bar 左右的低压蒸汽进行加热。 初始阶段再沸器的功率为: 28000×0.1×450/3600=350 kW; 随着产品的不断回收, 塔釜再沸器的循环速率需要不断的降低。 当产品收集结束时, 蒸发速率需降到8%左右。

3.3 塔顶换热器

为更加稳定的将冷凝塔顶蒸汽冷却至所需温度, 塔顶采用2 级冷却。 主冷凝器的设计原则是塔顶蒸汽冷凝为液态, 二级冷却器的设计原则是将冷凝液体进一步冷却至分离所需的最合适温度。 经过两级冷却后的尾气经后冷却器进一步冷却回收有用成分, 减少废气量。

在脱水阶段塔顶蒸汽产生量为2750 kg/h, 此阶段冷凝温度在100 ~110℃左右, 选用冷却水作为冷却介质。 塔顶一级冷凝器的功率为: 55000×0.05×700/3600=534 kW; 工艺侧允许压降为10 Mbar。 塔顶二级冷却器的功率为: 55000×0.05×3.5×(100-50)/3600=134 kW。

在产品提纯阶段塔顶蒸汽产生量为2800 kg/h, 此阶段冷凝温度在100 ~110℃左右, 选用冷却水作为冷却介质。 塔顶一级冷凝器的功率为: 28000×0.1×450/3600=350 kW; 工艺侧允许压降为300 mbar。 塔顶二级冷却器的功率为: 28000×0.1×3.5×(100-50)/3600=136 kW。

3.4 所需储罐

(1) 原料液接受罐, 53.5 m3

每批次原料液总量为15 t, 体积为15/0.7=21.4 m3。 该接受罐考虑一次性可以接受二批次原料, 充填系数按0.8 考虑,则该罐子的体积可为21.4×2/0.8=53.5 m3。

(2)塔釜, 28 m3

塔釜只考虑一次性可以接受一批次原料, 充填系数按0.75考虑, 则该罐子的体积可为21.4/0.75=28.0 m3。

(3)丁酮产品罐, 20 m3

原料液中丁酮含量为~80%(ω), 塔釜考虑可以接受一批次生产回收的全部丁酮产品, 回收得到的产量重量为10 t, 回收得到的产品在50 ℃下的密度为805 kg/h, 充填系数按0.8 考虑, 则丁酮产品罐的体积为10/0.805/0.75=15.5 m3, 考虑一定富余量后选择为20 m3。

(4)水相接受罐, 20 m3

原料液中水含量为~13%(ω), 每批次中水的重量为1.95 t。考虑可以接受五批次生产的工艺水, 得到的工艺水总质量为~10 t, 充填系数按0.8 考虑, 则水相接受罐的体积为10/0.8/0.75=16.7 m3, 考虑一定富余量后选择为20 m3。 该设计的优点使可选择核实形式的离心泵, 将工艺水输送至中央焚烧炉或送给第三方处理。

(5)中间馏分罐

脱水阶段结束后, 塔顶操作压力为3 bar, 产品收集过程中的操作压力为微负压, 减压过程中塔釜可停止加热, 但塔顶仍然会有一定的蒸汽会被冷凝下来, 每批次大概为0.5 m3, 可改中间馏分含有一定的产品, 为提高整体回收率, 也可不设该罐, 那么中间馏分需送至塔釜和下一批次料混合。

(6)残液接受罐, 2.0 m3

塔釜液经过脱水和产品收集步骤后, 仍会有少许重组分不能被蒸发。 需将该重组分送至专业的残液接收罐, 由于重组分在常温下粘度大, 易凝固。 因此需要对该残液接收罐进行外盘管伴热以维持该残液在50 ℃以上。 每批次的残液量为0.45 t。该残液接受罐的大小可设为2.0 m3。 将工艺水输送至中央焚烧炉或送给第三方处理。

(7)填料附着液收集罐, 2.0 m3

根据收集液中重组分的含量, 该液体可返回至塔釜或送至丁酮产品罐。

4 结 论

对间歇精馏回收丁酮工艺流程做了简单介绍, 对该工艺中使用的强制循环降膜式蒸发器的优点进行了描述。 对该工艺的各个间歇操作步骤技术关键点进行分析, 表明该工艺具有实际操作可行性。 通过使用Aspen 软件模拟不同负荷下精馏塔的运算数据得到精馏塔的操作性能。 然后以每批投料15 万吨为例,得到不同操作阶段所需要的填料层高度。 并对间歇精馏过程中使用的设备如精馏塔、 塔釜再沸器、 塔顶冷凝器的工艺选择依据进行分析, 进一步表明该工艺流程简单, 适合小批量生产回收高纯度的丁酮。