马钢家电彩涂覆膜工艺优化研究

汤晓东,马新荣,钱婷婷

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

彩涂板是马钢“十五”期间产业结构调整系列改造项目之一,是马钢黑色金属产业链的进一步延伸,具有色泽鲜艳、耐久性好、抗腐蚀性强、易加工成型、生产成本低、污染排放少等优点,被广泛应用于建筑、家电等各个领域[1]。随着彩涂产品种类越来越多,高附加值的家电彩涂板成为重点开发的品种,而家电彩涂大部分需要表面贴膜,保证贴膜质量的稳定是提升产品档次的重点工作之一。贴膜起皱、断膜、脱落、跑偏、残胶等缺陷不仅对彩涂板表面造成影响,也会给用户加工过程中带来损失。近年因覆膜质量不稳定问题,赔付多起质量异议,为此开展相应的工艺技术改进很有必要。

1 覆膜机工作原理

彩涂机组冷贴膜机由意大利FATA 公司设计安装,主要由芯轴、转向辊、纠偏装置、贴膜辊等构成,主要工作原理为通过芯轴固定冷膜卷,冷膜通过转向辊导入生产线,再经覆膜辊通过人工辅助与钢带进行贴合,覆膜机的压辊在气缸带动下,将膜与带钢进一步贴合。保护膜主要为聚乙烯(PE)材料,胶粘剂采用聚丙烯和聚氨酯[2],芯轴及贴膜辊都由单独的电机进行控制,贴膜过程线速度与机组速度保持一致,贴膜机配有两根芯轴,生产中一卷膜贴完后另一备用卷能够进行自动切换,以保证机组的连续性生产。控制系统分为巡边及对中2 种模式,冷膜卷在芯轴的位置需与带钢的位置保持一致,当膜的位置与带钢的位置出现偏差时,可通过纠偏装置来调整芯轴的水平位置[3]。

在覆膜机覆膜过程中,保持膜所受张力恒定是保证成品质量的一个重要条件。如果张力过大,则膜与带钢间受力过大从而造成膜被拉变形甚至被拉断。反之,若张力过小,则膜会松散,在带钢表面覆膜会产生褶皱、气泡等质量缺陷,甚至膜会缠绕到其他传动辊上。为了避免上述问题的发生,需要在覆膜过程中能自动调节膜张力并使之控制在一定范围内保持稳定[4]。

2 覆膜工艺优化

2.1 无膜缺陷改善

彩涂普通覆膜家电板包括电梯板、冰柜板、空调板等。前期保护膜来料卷径较小,平均每卷不超过1 500 m,正常生产中,无法完全做到保护膜长度与生产卷长度匹配。因此,势必会出现卷中换膜的情况,在板面形成膜接头,撕除后出现无膜缺陷。按照每个子卷平均4 t统计,0.5 mm厚度的彩涂板每1.5 卷即可出现一处膜接头,平均每个膜接头2 m,每月成材率损失0.13%。

针对此问题,一方面增加保护膜原卷长度,彩涂生产线贴膜机最高可装备3 000 m 保护膜,但过长的膜易导致外圈及内圈粘度不均,出现断膜风险。评估后统一按照2 000 m 以上长度定制,降低了膜接头比例,由原先的1.5 卷出现一处膜接头降低为2.0 卷出现一次。另一方面降低撕膜长度,由原先一人负责对膜接头裁剪,施行一专多能岗位优化,两人协力操作,自制裁膜刀,减少了膜接头长度,由原先的2 m 降低为1 m 内。按照现有举措,平均每2 卷出现一次膜接头,接头长度降低为1 m,每月成材率损失0.05%,相比较改善前减少了0.08个百分点。

2.2 膜起皱缺陷改善

彩涂在线覆膜过程因保护膜与板面间隙较大,压辊压力不足,会导致膜内进入空气,用户在现场加工时,过平整机经矫直辊挤压形成膜起皱现象。其次,部分电梯用彩涂板厚度超过1.5 mm,用户在加工过程中剪切为1 250×2 500 mm 大板,单板重量超过36 kg,保护膜自身粘度及厚度无法承受板重,经用户旋转折边时,吸盘会在膜表面形成褶皱。

针对此问题,当贴膜时发现板面起泡,迅速划破气泡释放空气,但易产生板面划伤,且运行过程中操作不安全;后通过摸索将压辊压力恒定在40 kg,覆膜情况良好,如发现贴膜棍面有明显破损,及时更换工作辊,确保产品质量。针对超厚板保护膜起皱现象,与终端用户联合制定了整改方案及行动计划,在保证加工线不降速的基础上,通过增加保护膜厚度有效地改善了起皱现象,保护膜厚度由原先的40~50 μm 提升至80~90 μm,同时避免了膜粘度增加所带来的缠胶现象。见图1。

图1 保护膜增厚在吸盘机器加工褶皱改善明显

2.3 膜跑偏改善

保护膜跑偏现象集中在缩宽膜产品上(空调产品),客户要求贴膜宽度较板宽缩窄,但实际生产中由于贴膜张力的存在,对保护膜有一定的拉伸,大部分产品所使用的保护膜比板宽,按照原有的保护膜宽度匹配生产缩宽产品,会产生一侧超宽。

通过重新匹配保护膜宽度,原有的板宽+10 mm会导致单侧跑偏,直接订购同板宽的保护膜在张力作用下会缩宽超过5 mm,经过反复试验,决定采用板宽+5 mm 匹配保护膜宽度,实际生产中可经过纠偏调整,有效控制两侧各缩宽0~5 mm,满足客户要求。

2.4 残胶缺陷改善

保护膜残胶现象集中在低粘膜产品上,客户因需要保护膜在加工后易撕,要求膜粘度需比正常粘度降低,粘度过低会造成加工撕膜后板面出现缠胶等现象。见图2。

图2 保护膜缠胶形成白色斑点

针对性设计一款低粘膜,此款膜粘度由原先的中粘0.7~1.4 N/cm 降低至0.1~0.7 N/cm,厚度由原先的50 μm 降低至45 μm,粘度降低50%,厚度降低10%,满足了用户要求。

2.5 保护膜脱落改进

前期因保护膜与产线工艺不匹配造成多起客户加工过程膜脱落问题,主要集中在某客户X 产品上,但同型号保护膜贴覆其它产品效果良好,分析二者差异主要在光泽度不同,其中保护膜脱落产品主要是中低光产品,而不脱落产品为中高光产品,光泽度对其影响较大。现将X产品光泽度在其原有光泽度基础上提高20%,但仍有脱落情况,改用另一型号低粘产品,同时将张力在原有基础上降低20%左右可较好解决加工脱落问题,目前每批次产品均会根据使用情况抽检保护膜剥离力,基本解决了保护膜脱落问题。见图3。

图3 改进后保护膜覆膜情况良好

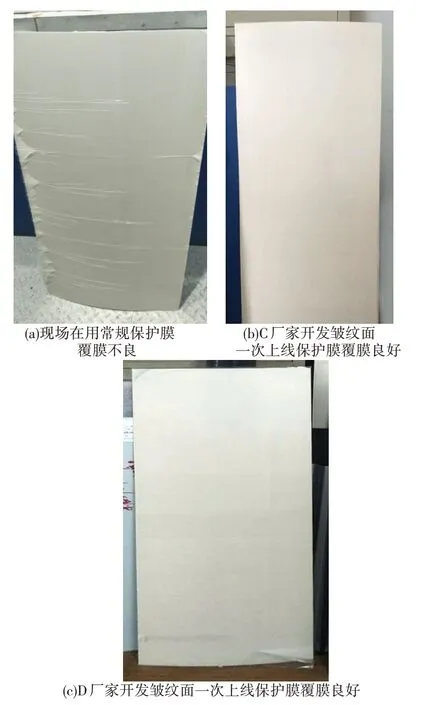

2.6 二次贴膜工艺优化

彩涂二次贴膜产品主要集中在皱纹面彩涂板,这部分产品因板面橘皮纹的特殊效果,普通保护膜工艺无法牢固的粘附在板面上,需在首批涂层板生产后固化炉降温重新上线二次贴膜,在板温达到特定温度时使用无胶膜贴附,在一定温度的作用下,无胶膜的PE层会释放粘性物质,溶解于板面凹槽及膜层中,冷却后达到牢固贴膜的效果。但由于二次贴膜工艺的特殊性,在彩涂重复上线,低速易产生烟气不符合环保要求,且大大增加了能耗成本及剪切损耗,严重影响作业效率。

目前分别与A、B、C 及D 等保护膜厂家开展合作开发皱纹面专用一次上线保护膜。现场进行工艺优化,速度40~50 m/min,张力8~13 N/m2。其中C、D 厂家开发的两款保护均可一次上线完成覆膜,保护膜剥离力正常,满足客户要求。见图4。

图4 皱纹面一次上线覆膜效果图

2.7 实施效果

2.7.1 合格率

通过一系列的工艺改进优化,目前各类家电产品贴膜情况良好,因家电板贴膜产生的质量损失及不合格品率持续下降。2020 年1-12 月份家电板贴膜合格率数据统计见表1所列。

表1 家电覆膜产品合格率统计

2.7.2 经济效益

贴膜成材率由之前的90.95%提升至96.71%,上升5.76 个百分点,按照每提升1 个百分点降本12 元/t 计算,全年家电贴膜产品总量3000 t,另覆膜质量异议在前期基础上降低80%,经济效益约53 万元。

3 结论

通过对机组覆膜生产过程出现的无膜、膜起皱、膜跑偏、板面残胶、膜脱落及保护膜二次上线等问题产生原因的深入分析,有针对性地开展提高保护膜长度、优化覆膜压力、精准控制覆膜张力,重新匹配合适保护膜等工艺改进,很好地改善了保护膜加工不稳定问题。在马钢彩涂提质增效的关键时期,确保家电彩涂板贴膜质量、提高贴膜合格率、降低贴膜不良品数量,不仅有利于内部损失的降低,对外提升彩涂品牌也有着重要的意义。