机器视觉在智能库区热卷验收的应用

文恺

(马鞍山钢铁股份有限公司冷轧总厂,安徽马鞍山 243000)

引言

国内钢厂智能库区的建设已趋成熟,多数智能库区不包含钢卷的质检工序,基本上仅依靠生产线的在线监测系统。冷轧原料库无人化智能库区改造国内较少,在冷轧的原料库实施基于机器视觉的钢卷外观质量验收的案例也较少。探讨机器视觉在热轧卷验收的应用。

传统的热轧卷验收主要采用人工验收的方法。人工验收需要人员上车皮检查钢卷,检查人员受车体空间狭窄、钢卷温度高等客观条件影响,观察人员的观察角度及抵近观察的时间和距离都受到限制,容易对钢卷外观缺陷造成漏检。近年来,机器视觉技术的发展和应用使解决这一问题成为可能。

机器视觉系统是利用机器代替人眼进行各种测量和判断的一套系统,通过摄像机等图像采集设备获取对象的二维影像,以图像处理软件通过算法从二维图像中获取所需的对象数据,比如对象的形状、与观察点的距离、速度等特征。

针对火车运输原料方式,某厂智能库区热卷验收辅助系统设计了火车来料检测系统,配置了平行于铁轨运动的龙门架检测平台,集成摄像头等检测设备,待车皮停稳后,由行车上的钢卷扫描系统完成钢卷坐标定位,智能库区仓库管理系统将钢卷信息和对应钢卷定位信息发送给火车来料检测系统,启动龙门架依次对放置于火车平板上的热卷进行拍照检测,一个钢卷的两个端面检测完成后,端部检测系统发送钢卷检测结果给仓库管理系统,仓库管理系统根据结果决定钢卷的分流,检测合格的钢卷吊入正常库区存放,不合格的钢卷吊入封闭区进行隔离。

火车来料检测系统主要分为三部分:图像采集、图像的处理和分析、输出或显示。

1 图像采集模块

图像采集模块主要由2台工业相机、2个检测光源和多自由度高精度摄像机调节机构组成,集成于检测龙门架上,2 台工业相机分别安装于龙门架上的水平和垂直移动小车上,负责端部和卷形质量的检测。

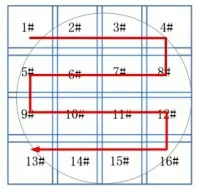

2个CCD 摄像头摄取钢卷两侧端面检测图像并转化为数字信号。检测相机一张图片的幅面是614 mm,最大卷径是1 950 mm,完整的端面需要拍摄4×4=16 张图片,即要拍摄4 行4 列。检测由左上方作为第一行第一列开始检测,顺序如图1所示。

图1 端部检测顺序

2 图像的处理和分析

2.1 图像去噪

受原料库电磁信号的干扰、热卷附近空气的扰动、厂房内的机械振动和传输过程的影响,造成采集的图像携带噪声。噪声直接影响图像拼接特征点的寻找,可能导致部分特征点匹配错误,导致图像拼接错误。另外噪声还会引起缺陷的误判、漏判和定位的困难。为此图像去噪前采取了预处理,采取措施最大限度保留钢卷端面表面纹理细节的同时尽可能去噪,处理后的图像要清晰,处理效率要高。

2.2 图像拼接

16 张钢卷端面图像经去噪处理后按顺序拼接起来,得到含有完整的钢卷端面的图像。后续检测的准确度直接依赖图像拼接的质量,所以对钢卷端面图像的拼接必须达到无缝拼接和亚像素级的要求,同时要控制好图像的采集条件,保证拼接算法精度、实现最佳拼接效果。

2.3 塌卷检测和内径长度测量

塌卷体现在拼接后的图像上,钢卷断面呈椭圆状,通过轮廓线精确定位、图像分割等技术,分割图像中钢卷端面和背景区域,获得卷芯轮廓,判断卷芯轮廓的圆度确定钢卷是否为塌卷。通过测量卷芯轮廓线最大内接圆可获得钢卷内径数据。

2.4 边部缺陷检测

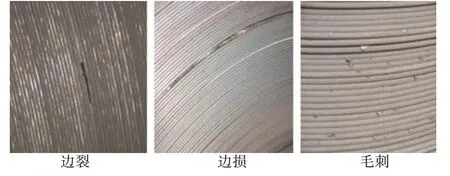

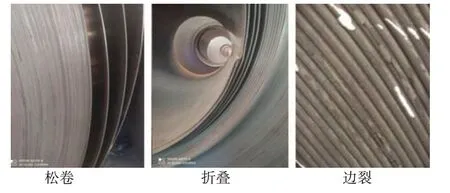

正常钢卷端面的纹理变化的频率、方向特性有良好的规律性。缺陷部位则破坏这种规律,如图2、3所示。

图2 边裂、边损、毛刺缺陷

图3 松卷、折叠、边裂缺陷

正常的钢卷端面由一层层钢卷螺旋卷成,每一层钢卷因突出形成亮区,每层钢卷连接的部分因收缩形成相对暗区,这构成了钢卷端面明暗交替的纹理,“边裂”、“毛刺”缺陷会在原本的亮区形成暗区,增加纹理频率;而“边损”缺陷会遮盖原本存在的明区或暗区,“松卷”缺陷会增大明暗区间隙,两者都会造成径向纹理频率的下降;有“折叠”缺陷的一侧区域的频率会异常增加而另一侧会异常降低,与正常区域有很大不同。通过建立不同缺陷的样本库,使用定制的图像处理算法和深度学习算法两种方式,对图像进行识别。

3 输出

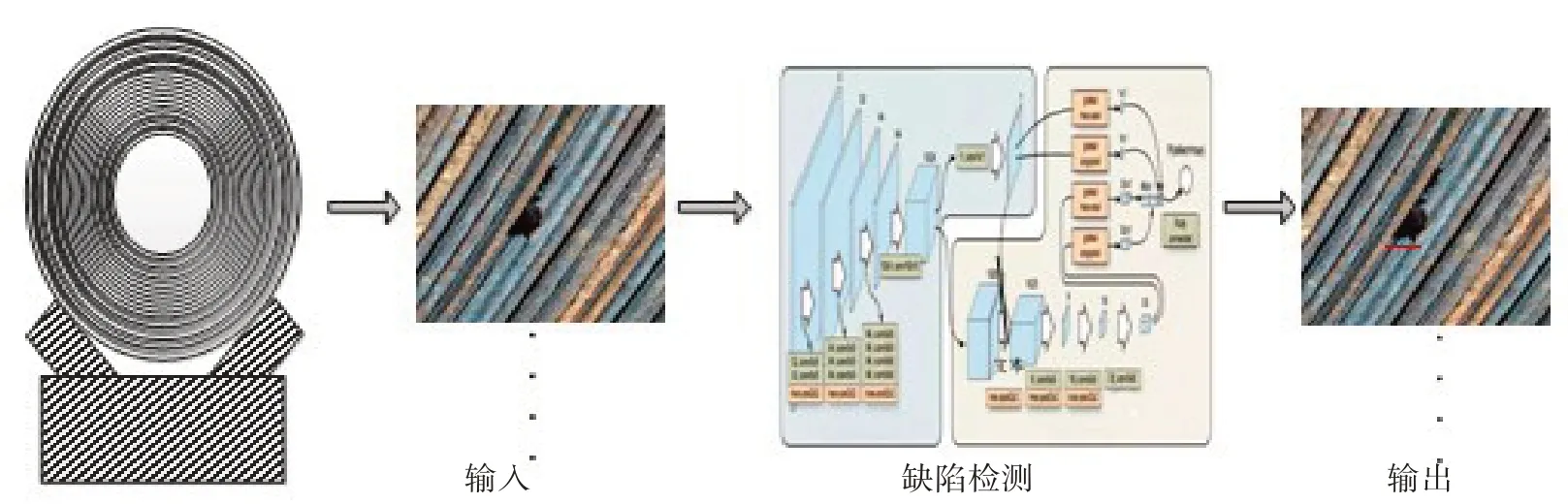

塌卷、边损、边裂等缺陷采用图像语义分割技术,算法首先找到图像中的异常部分,然后对这些异常部分进行分类,判断其所属的缺陷类别及缺陷严重程度,给出验收结果,同时将拼接后的端面整体照片输出并保存,供人工选取时进行查看。算法模型架构策略设计如图4所示。

图4 算法模型架构策略

4 结语

机器视觉在热轧卷端面质量检测的应用与智能库区的有机结合,可以向智能库区系统提供及时丰富的钢卷外观质量信息,为智能库区采取聚类分析及决策树方法实施提供了重要的数据支撑,由于其人无法比拟的高温耐受能力,可对热卷进行持续抵近检查,具有较高识别准确度,配合疑难卷高清图像的人工复查,极大地改善人员工作环境,提升了验收的效率。