连续薄带钢热浸镀锌线冷却塔区段带钢抖动原因分析

吴清泉,林 智,徐培民

(1马鞍山钢铁股份有限公司冷轧总厂;2安徽工业大学机械工程学院,安徽马鞍山 243002)

引言

连续热镀锌线锌锅区气刀处的带钢抖动是影响镀锌板锌层精度的主要因素。减小气刀处带钢抖动,是提高锌层控制精度、减小超厚镀锌、提高镀层质量和产品档次、降低生产成本的有效途径。

薄带钢热浸连续镀锌生产线的镀后冷却一般设计成高塔形式,采用强制风冷,运行过程中,一些规格的带钢在冷却塔的上行段容易出现抖动的问题,抑制冷却塔上行段的带钢抖动的经验和措施也有报道[1]。2000 年Tan 等给出了基于波形消除原理的一般边界条件下轴向移动弦振动的主动控制方案[2]。2002年,韩国Ji-Yun Chou等从理论角度对上行段进行建模,通过边界控制来达到抑制抖动目的[3,4]。2003 年Kim.C.H.等分析了带钢随张力变化而产生的参数激励振动[5]。2010 年李健等人对上行段进行建模并结合现场测试,得到锌锅内辊子对带钢抖动影响大的结论[6]。进一步提高锌层控制精度,国际上又有倾向于在气刀上方增加电磁稳定装置、采用主动控制的方法来增加带钢阻尼、抑制气刀处的抖动(EMG和ABB的装置已投放市场),但抑振效果评价不一[7,8]。

基于理论分析和现场测试,调查某镀锌线出锌锅上行段带钢大幅抖动现象的动力学成因,为进一步查找抖动的工程学成因、提出和论证治理措施奠定理论基础。

1 问题描述及可能原因分析

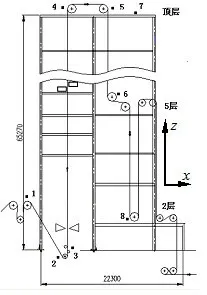

某钢厂的3#热镀锌线冷却塔高65.27 m,锌锅沉没辊与塔顶第一转向辊的辊距为67.49 m(如图1 所示,即使在同类型的生产线也是属于很高的冷却塔),从锌锅的稳定辊(纠正辊)到塔顶第一转向辊之间的上行段带钢,中间无接触式稳定支承,大致在40 m 高度位置安装有非接触式的气垫风机,但是其稳定作用非常有限。

图1 热镀锌线中央段现场测试测点布置示意图

自投产以来,上行段带钢常出现大幅抖动现象,厚度1.0~1.6 mm,宽度1 500 mm 左右的宽带钢,当带速运行在80~110 m/min 之间的常用范围时,带钢抖动幅度明显增大,危及机组的安全稳定运行,严重影响产品质量和企业经济效益。

理论上,上行段的带钢抖动可以归属于“轴向运动薄板的纵横弯曲振动”问题。带钢不仅受横向载荷(气刀、冷却风箱等强大的气流喷吹),而且还在纵向(带钢运行方向)受大张力的作用,带钢抖动行为复杂。引起带钢抖动的因素可分为强迫振动(气刀处气流脉动、风箱气流脉动、两端辊子垂直于带钢表面的支承运动),参激振动(带速变化、张力波动等),以及由锌锅辊-带钢-塔顶辊及其柔性支承-冷却塔体组成系统的耦合振动。

2 带钢抖动工艺参数调节理论基础

在带钢不打滑情况下,带钢速度与转向辊的转速之间的关系为

其中,v为带钢速度(m/min);

d为辊子直径(m);

n为辊子转速(r/min)。

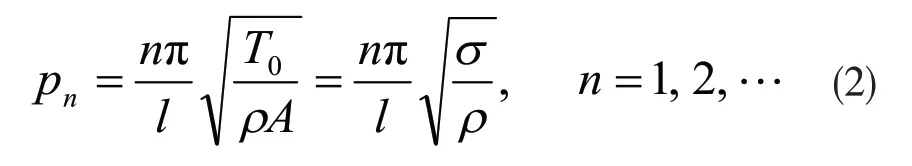

其中pn为带钢第n阶固有频率;

l 为支承辊轴间距(两支承端之间的带钢长度,单位是m);

T0为上行段的带钢平均张力(N);

r为带钢材料密度(kg/m3);

A 为带钢的截面积(m2),s=T0/A 为张力系数(MPa)。

图2是带钢固有频率与带钢速度v、转向辊的转动频率之间的关系图。3 根斜直线分别表示1.5 m直径的塔顶转向辊、0.8 m 直径的锌锅沉没辊、0.23 m直径的锌锅稳定辊和纠正辊的转动频率以及纠正辊转动频率的2 倍频(E2)随带速的变化。竖直线表示带钢固有频率(有限元计算出的带钢弯曲和扭摆固有频率与按上述公式计算出的几乎完全一致,带钢横截面弓成C 型的固有频率由有限元算得)。由图2 可见,C 型模态频率较高,低频段主要是带钢纵向弯曲或横向扭摆模态,且固有频率成整倍数关系,由于带钢规格、材料、张力随时变化、气刀和气垫风机对带钢的约束作用不明,这里的固有频率数值仅供参考。

在斜直线与竖线的交叉点所对应的带速下,即某个辊子的转频等于带钢的某阶固有频率时,塔顶辊偏心或锅内被动辊晃动的水平分量会引起带钢“支承运动强迫振动”共振。塔顶辊偏心或锅内被动辊晃动的铅垂分量会引起带钢张力波动。在交叉点带速下,若张力波动含有辊子转频的2 倍频分量,则根据Floquet 定理的推论[9],除了“支承运动强迫振动”共振外,带钢还会发生同频率的参数激励振动。若某辊子转频的一半与带钢某阶固有频率重合,且带钢张力波动中含有该辊子转频成分,则同样根据Floquet定理的推论,带钢会发生该阶固有频率的参激振动。

所以,机组运行时应尽量避开以下这些交叉点带速:①各辊子转频与带钢低阶固有频率的交叉点,②各辊子转频的倍频与带钢低阶固有频率的交叉点,③各辊子转频的半频与带钢低阶固有频率的交叉点,以免发生“支承运动强迫振动”共振或参激振动。

相邻的两个交叉点带速构成一个“带速稳定运行区间”,带速设定在这些区间的中部时,理论上机组运行比较平稳。

对特定的塔高、带钢规格、带钢张力和纠正辊的啮合量,会存在一个交叉点比较密集的带速区间,该区间里的稳定运行区间很窄,机组很难在这样的区间上平稳运行。当带速达到113.4 m/min 左右时,沉没辊转动频率接近二阶弯曲(扭摆)模态频率,稳定辊和纠正辊的转动频率不仅会接近7 阶弯曲和扭摆模态的频率,还接近1 阶和2 阶C 型模态频率。

带速稳定工作区间的宽度基本上取决于带钢固有频率的间距。由式(2)可知,通过提高“冷却塔上行段”的带钢中部气垫风机的稳定作用,可以减小带钢参振的有效长度(两端支承间距l),提高带钢固有频率,从而增宽带速稳定工作的区间,使机组更容易躲避辊子与带钢共振。

抑制带钢抖动,带钢运行除了应避开上述交叉点带速外,调节张力、纠正辊的啮合量也可破坏抖动发生条件,改变带钢固有频率、调节辊子对带钢的激扰。

由式(2)可知,同卷带钢,钢卷密度和规格一定,弯曲或扭摆固有频率与带钢张力的平方根成正比。故可通过改变带钢张力来破坏共振或参激振动发生条件。但正因为带钢固有频率与张力平方根成正比,所以,小幅度调节张力作用不大,尤其是高张力(如3 000 daN 以上)水平下,10%左右的张力改变所引起的带钢固有频率变化有限,这也就是抖动较大时调张力不如调速见效快的原因之一。但改变张力等于改变锅内被动辊的负荷,其运转情况会受到影响。但这个影响是双向的,既会使运转情况变好,也可能变差。所以,靠调节张力来抑制带钢抖动,需要相当程度的经验积累。另外,工艺条件对张力调节有较严格的限制,不同规格、不同钢种的钢卷,工艺上都有一个参考张力值的约束。

另由式(2)可知,在带钢跨度l 和材料质量密度r一定的情况下,带钢固有频率与张力系数s的平方根成正比。受锅内辊子负荷能力的限制,加工中厚宽板时尽管表面上张力水平已很高(3 500 daN 以上),但张力系数值并不高(s=T0/A,中厚宽板截面积大)。而生产线设计时是以张力系数为基准推荐生产线各段带钢的张力参考值的[1],张力系数是比张力更本质的控制参数。所以,表面上加工中厚宽板时张力已很大,但张力系数未见得达到设计值,实际上会表现出张力不够、带钢“发飘”的现象。这也就是中厚宽板易发抖动的原因之一,也是高张力水平下,调张力抑抖效果欠佳的原因。

调纠正辊,即改变三被动辊组成的复合支座(出锌锅上行段带钢的下支座)的结构,复合支座的静特性(如辊子、辊架变形)和动特性(如固有频率)会随之改变,三被动辊的运转情况(如跳动、晃动、振动)亦会随之改变。这相当于改变了被动辊对带钢激扰的幅度和频率,进而改变了张力波动的幅度和频率,达到破坏抖动发生条件的目的。另外,调整纠正辊会引起锌锅段张力波动几分钟,发生抖动的某个条件被暂时破坏,同时也相当于改变了带钢运行的初始条件,有可能使带钢回稳。然而,同调张力抑制抖动一样,调纠正辊的抑制效果也有限。

3 现场测试与分析

采用LMS SCADAS 16 通道便携式动态测试与分析系统在现场对工艺段进行振动测试。测试内容主要包括生产线检修停机期间(包括起机过程)的测试项目和机组运行过程测试两大部分。

停机(包括起机过程)测试目的主要是了解锌锅区设备的动态特性,包括低阶固有频率或模态,为抖动原因查找作必要的准备。

运行过程主要监测各种工况下锌锅内三个被动辊的运转情况、“出锌锅上行段”带钢张力的波动情况以及锌锅区设备的振动情况(主要基于各测点各方向振动加速度信号的自功率谱密度函数,及信号波形、通频峰峰值等时域信息来进行数据处理与分析)。同时利用机组运行PDA 数据、生产“作业计划”及现场记录来了解机组运行工况。

测点布置如图1 所示,共布有8 个测点,分布在热张紧辊、沉没辊(稳定辊)支架、纠正辊支架、塔顶第一、第二转向辊、下行第一转向辊、冷却塔及水淬槽转向辊支架上。其中沉没辊支架横梁(2 号测点)及纠正辊吊臂根部(3 号测点)的振动加速度可间接反映锅内三个被动辊的运转情况,塔顶第一转向辊轴承(4 号测点)铅垂方向的振动加速度可间接反映“出锌锅上行段”的张力波动(锌锅段测张力辊离锌锅太远,期间经过纠偏辊、淬水槽转向辊、5 层转向辊、塔顶辊的机械滤波和衰减,其张力波动已不能反映“出锌锅上行段”的张力波动)。现场测试结果概括如下。

(1)目测可以得到带钢大幅抖动时,抖动频率多为2 Hz 左右或锅内细长辊的转频。据此确定锌锅区设备振动监测重点放在低频段(8 Hz以下)。

(2)带钢运行平稳时,锌锅区设备振动加速度在低频段(8 Hz 以下)几乎没有显著的频率成分。抖动大时,沉没辊支架和纠正辊支架上振动传感器超过量程,而入锌锅前热张紧辊和塔顶第一转向辊仍在量程之内,这说明抖动大时,相较于热张紧辊和塔顶第一转向辊,锅内被动辊振动大、运转情况差、对带钢的激扰大,是主要激扰源。

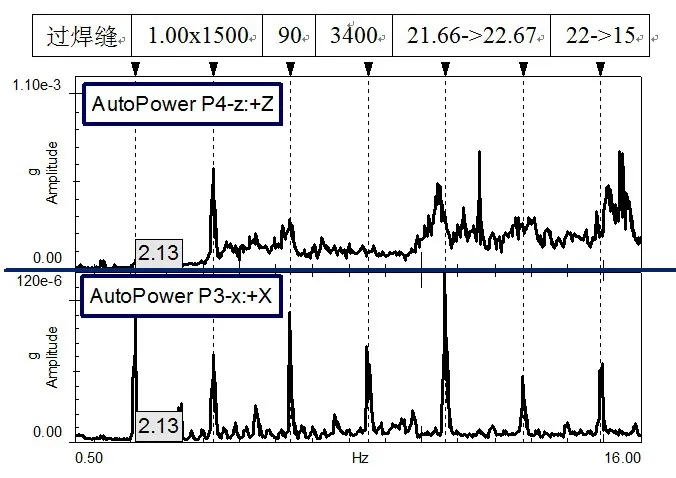

(3)锅内被动辊低频激扰主要来源于两个细长辊——纠正辊和稳定辊,主要是纠正辊沿水平径向的跳动。这里借用P3x(代表第3 测点x 向,以下类同)和P4z的自功率谱图来说明,图3为正常工况,图4 为带钢抖动大工况。对比可见,纠正辊支架根部南北向振动加速度主要以辊子转频及其倍频在振动,其他分量很小,抖动大时这些分量明显加强。因此低频激扰主要来自细长辊。

图3 正常工况P3x和P4z的自功率谱图

图4 抖动大时P3x和P4z的自功率谱图

(4)抖动最明显的频谱症状表现在P4z、P5z、P6z、P7z和P6y的纠正辊转频的二倍频分量上,尤以P4z 最为典型(P4z、P5z 分别为塔顶第一、第二转向辊轴承铅垂向振动加速度,P6y和P6z分别为下行第一转向辊轴承轴向和铅垂向振动加速度,P7z 为塔顶层平面钢结构大H 型钢横梁上铅垂向振动加速度),带钢抖动时,P4z 自功率谱图上一定出现纠正辊转频的二倍频分量。

在上述测试结果基础上,可以对带钢抖动的动力学成因进行推测。

4 带钢抖动的动力学成因

由上节知,带钢大幅抖动时,抖动频率多为2 Hz左右或锅内细长辊的转频。

如图2 所示,带钢第5 阶弯曲(气刀处以前后平动方式抖动)模态频率在2 Hz 左右,考虑到气刀和气垫风机对带钢的约束作用,实际可能是第3或第4阶弯曲模态频率在2 Hz 左右(由于气刀和气垫风机对带钢的约束作用难以评估,带钢的固有频率计算困难)。

对中厚板和宽板,生产线带速多在80~110 m/min 之间,对应细长辊转频在2 Hz 左右,二倍频在4 Hz左右,如表1所列。

表1 纠正辊(稳定辊)转频与带速的对应关系

总之,我们推测:带钢发生2 Hz 左右抖动时,对应的运行参数(主要是张力系数)下,带钢的某阶固有频率正好也在2 Hz左右。

(1)锌锅内的细长辊运转的不平稳是主要激扰源,其中每转一次的转频(2 Hz 左右)扰动的水平分量由于接近带钢2 Hz 左右的前后平动固有频率,而引起带钢“支承运动强迫振动”共振。

(2)细长辊晃动沿带钢纵向的分量引起张力波动,其中二倍频(约4 Hz)分量引起带钢2 Hz 左右的参数激励共振。

(3)不幸的是,带钢上支承-塔顶层铅垂向振动的固有频率正巧在4~5 Hz 之间,张力波动的二倍频分量E2正好落在上支承上下平动模态的共振区内,进一步强化了张力波动的二倍频分量和参激共振。

(4)同时,下行段带钢的下支承—塔5 层(下行转向辊和纠偏辊所在楼层)的上下平动模态的固有频率也在4.3~4.5 Hz 内,张力波动的二倍频分量E2同时也落入该模态的共振区,再次得到强化,并重复加强了2 Hz的参激共振。

上述4 件事情同时发生,导致气刀处带钢发生较大横向抖动。

5 结论

通过对某连续热镀锌线工艺段进行多种测试和分析,得到了锌锅区各子系统的局部模态,以及运行时锌锅区系统的振动特性,建立了抑制带钢抖动的工艺参数调节理论,弄清了上行段带钢大幅抖动的动力学成因,为下一步采取治理措施抑制带钢大幅抖动指出了方向。