耐磨天然橡胶/顺丁橡胶共混胶的制备及性能研究

宋 齐,王飞飞,周少锋,刘亚青,赵贵哲

(中北大学 材料科学与工程学院,山西太原 030051)

输送带经常被使用在一些复杂的工况环境下,如港口、电厂、码头、煤矿等领域,是一种不可或缺的输送工具,而输送带覆盖胶耐磨性的高低会严重影响到输送带的使用寿命,严重会带来安全事故。考虑到复杂的工作环境,研发高耐磨的输送带覆盖胶具有重要意义,并且提高橡胶制品的耐磨性也是摩擦学领域的热点问题[1-3]。常见的覆盖胶基体有天然橡胶(NR)、三元乙丙橡胶(EPDM)、丁苯橡胶(SBR)、氯丁橡胶(CR)及溴化丁基橡胶(BIIR)等;与EPDM、SBR、CR和BIIR等合成橡胶相比,天然橡胶(NR)力学性能优异,尤其是拉伸强度和优异的抗疲劳性能,还具有高弹性,摩擦系数低,抗曲挠性优异,但是其耐磨性能远远达不到高耐磨覆盖胶耐磨性能要求[4-11]。

为了提高NR的耐磨性,一类方法是可以添加纳米填料,比如炭黑、石墨烯等,因为纳米填料尺寸小、比表面积大,表面有较多的官能团,可以在硫化过程中起到固定橡胶分子链的作用,与橡胶形成比较强的界面结合,提高界面结合力,进而增加橡胶的耐磨性能[12-13]。Sun[14]研究了不同工艺制备方法得到的二氧化硅在NR基体中的分散性,结果表明,动态力学性能、界面强度和力学性能得到很大提升; Bhattacharyya[15]的研究表明,随着二氧化硅填充量的增加,SBR的力学性能增加,磨损量不断减小,耐磨性增加。Zheng[16]研究了石墨烯-硅橡胶复合材料的力学性能和摩擦性能,结果表明,当石墨烯含量是2.0%时,硅橡胶复合材料力学性能提升了20%左右,摩擦系数降低了50.6%,磨损减少了72.8%,表明纳米填料对橡胶的耐磨改性有极大的影响。另一方面,利用高性能纤维也可以提高橡胶复合材料的耐磨性能,例如有自润滑性能的碳纤维,添加到橡胶中可以降低橡胶复合材料的摩擦系数和磨损率[17-18]。Wang等[19]制备了不同纤维含量和不同取向的碳纤维增强丁腈橡胶(NBR),并通过Akron磨损试验对复合材料的耐磨性进行了评价,结果表明,随着碳纤维含量的增加,纤维水平排列的复合材料的磨损量增大,而纤维垂直排列的复合材料的磨损量先减小后增大。无论是添加纳米填料还是添加高性能纤维,其制备工艺都比较繁琐,而且成本也较高。

橡胶共混方法常用于橡胶工业方面,共混后可以获得理想的物理性能、加工性能以及较低的成本[20-23]。Nguyen[24]研究了CR含量对NR/CR共混胶力学性能和活化能的影响,结果表明,CR的含量对NR/CR共混胶的性能有显著影响,低CR含量对共混胶的力学性能影响很小。高反式-1,4聚丁二烯-异戊二烯橡胶(TBIR)是一种多嵌段共聚物橡胶[25],在NR或者NR/SSBR共混体系中,加入TBIR反应型相容剂,不仅能增强橡胶基体,还可以促进两相的相容性,增加共混胶的交联密度,增加橡胶的力学性能和耐磨性能[26-27]。橡胶交联密度的增加,有助于分子链段的定向排列,会减少大分子链间的内摩擦,有助于提高橡胶的耐磨性。因此,将NR与其他橡胶进行共混,增加共混胶之间的交联密度,可望增强其耐磨性能。

顺丁橡胶(BR)具有高弹性、滞后损失和生热小、耐磨性能优异、与其他弹性体相容好等优点[28-29]。为解决NR耐磨性不足的问题,本文通过机械共混法将NR与BR进行共混制备NR/BR共混胶,并研究了BR含量对NR/BR共混胶的硫化性能、交联密度、力学性能及耐磨性能的影响规律。

1 实验部分

1.1 材料及设备

(1)材料

天然橡胶(NR),工业级,海南天然橡胶产业集团股份有限公司;顺丁橡胶(BR),牌号BR9000,中国石油化工集团有限公司;炭黑(CB):N234,山西三强新能源科技有限公司;氧化锌、硬脂酸,石家庄中山化工有限公司;防老剂:2,2,4-三甲基-1,2-二氢化喹啉(RD),天津拉勃助剂有限公司;防老剂:N-异丙基-N'-苯基对苯二胺(4010NA),广州巨龙橡胶原料贸易有限公司;硫化促进剂:N-环己基-2-苯并噻唑次磺酰胺(NOBS),河北万乔化工科技有限公司;硫磺(S),河北景县兄弟化工有限公司。

(2)设备

密炼机,WQ-1010,东莞市伟庆机械制备有限公司;开炼机,ZC-DRSL-KL004B-150,东莞市众诚精密有限公司;平板硫化机,TY-7006,江苏天源试验设备有限公司;橡胶加工分析仪(RPA-8000-H)、高低温万能拉伸试验机(AI-7000-SGD)、DIN磨耗仪(GT-7012-DHT),台湾高铁检测仪器有限公司;光学显微镜,XTL-206A,上海缔纶光学仪器有限公司;三维轮廓扫描仪,ST400,美国NANOVEA公司。

1.2 NR/BR共混胶的制备

将不同组分的NR/BR在密炼机中塑炼,然后依次加入炭黑、氧化锌、硬脂酸、防老剂RD、防老剂4010NA和硫化促进剂NOBS进行充分混合;从密炼机取出后,然后在开炼机中进一步混炼至包辊,加入硫磺,继续混炼均匀;开炼完成后,将混炼胶放置24h;然后按照测得的硫化时间进行硫化。

1.3 测试及表征

(1)硫化性能:利用橡胶加工分析仪测定混炼胶的硫化时间。

(2)Payne效应:由RPA在60℃下,频率1Hz进行应变扫描,应变范围1%~100%。

(3)交联密度:采用平衡溶胀法测试硫化胶的交联密度[30]。将0.5g左右的样品置于25mL甲苯溶液中,72h后,将样品取出称量。按照公式(1)计算硫化胶的交联密度。

式(1)中:ma和mb分别是试样溶胀前后的质量(mg);ρr是硫化胶密度(mg/cm3);α表示溶剂密度(mg/cm3);ρs是橡胶的质量分数。

(4)力学性能:按照GB/T 528-2009,使用AI-7000-SGD高低温万能拉伸试验机,在室温下,恒定500mm/min的速度测试硫化胶的力学性能。

(5)磨耗性能:按照GB/T 9867-2008,使用DIN磨耗仪测定硫化胶的磨耗性能。

(6)利用XTL206A型光学显微镜对磨损表面进行分析。

(7)利用ST400型三维轮廓扫描仪对磨损表面进行了三维轮廓表征和粗糙度分析。

2 结果与讨论

2.1 共混比对NR/BR共混胶硫化性能的影响

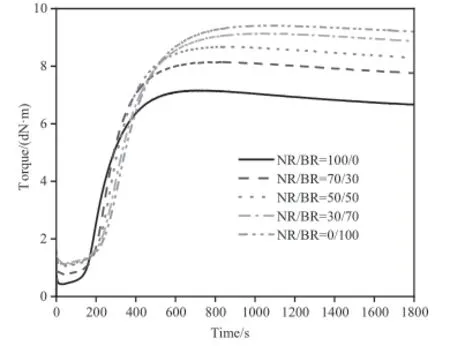

图1为不同组分的NR/BR硫化性能曲线,表1为不同组分的NR/BR硫化性能参数。

图 1 NR/BR共混胶的硫化特性曲线Fig.1 Vulcanization curve of NR/BR blend

表 1 NR/BR共混胶的硫化特性参数Table 1 Vulcanization characteristics of NR/BR blends

从图1和表1中可以看出,NR的焦烧时间是2.63min、正硫化时间是6.95min,BR的焦烧时间和正硫化时间比NR增加了两倍;可以看出不同的胶料配比下,NR/BR共混胶的硫化特征曲线有着明显的差异:随着BR份数的增加,共混胶的焦烧时间和正硫化时间显著增加,硫化速率(CRI)减缓,共混胶安全加工期增加。这是因为橡胶的硫化是一个分子交联过程,BR分子链规整,无侧基,双键活性较NR低,并且所有试样中添加CB份数相同,所以随着BR的增加,共混胶的焦烧时间和正硫化时间均增加。

从表1中的扭矩变化可以看出,随着BR的增加,最大扭矩以及两者之间的差值的变化规律相同,均逐渐增加。说明添加BR可以增加共混胶的交联密度。最小和最大扭矩受填充网络和交联密度的影响,两者的差值通常表示橡胶填料网络增强程度,基体中填料的物理影响和交联密度。原因是NR和BR都是不饱和橡胶,BR较NR具有更高的不饱和度,硫化速率减缓,但交联密度大。BR不饱和橡胶的每一个链节中只有一个双键,双键一端无侧甲基的推电子作用,双键活性较低,硫化速率减缓,进而需要更长的硫化时间。当NR/BR共混比是50/50时,其扭矩的差值变化不大。

2.2 共混比对NR/BR共混胶交联密度的影响

从图2中可以看出,增加BR的添加量可以使NR/BR共混胶的交联密度增大,交联密度增大,硫化胶分子链段排列有序,减少分子链的内摩擦[27],BR硫化胶的交联密度比NR大14%;而且与表1中转矩差值的变化规律一致。交联密度增大的原因是BR的交联密度大,CB对BR有一定的亲和性,CB会对BR分子链有更强的吸附作用和化学键和作用,起到了物理交联点的作用。并且NR/BR共混胶基体之间也存在交联作用,二者原因使NR/BR共混胶的交联密度增加。

图 2 NR/BR共混胶的交联密度Fig.2 Crosslinking density of NR/BR blends

2.3 共混比对NR/BR共混胶Payne效应的影响

图3是不同份数的未硫化NR/BR共混胶的RPA应变扫描图。从图3中可以看出,储能模量G’随着应变的增大而急剧减小的现象,且两者为非线性关系,即为Payne效应。当BR含量增加至30份时,储能模量急剧变大,增加接近0.5倍。但是随着BR的比例进一步增大,G’变化减弱,但依旧呈现增加趋势。当BR添加份数是50份时达到阈值,接近纯BR;当BR的添加量时70时,G’值较高,可能是因为CB分散不均导致的[31]。结果表明,BR含量的增加,增大了NR/BR共混胶的Payne效应。在低应变下,G’升高,表明NR/BR共混胶填料网络聚集程度越高,从而导致共混胶的力学性能下降。这是因为BR含量增加,CB对BR有亲和性,更倾向于分散在BR相中。

图 3 NR/BR共混胶的Payne效应Fig.3 Payne effect of NR/BR blends

2.4 共混比对NR/BR共混胶力学性能的影响

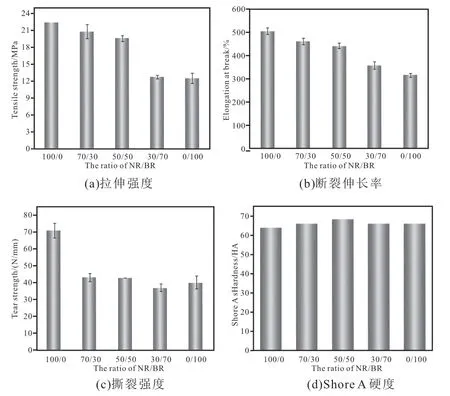

从图4中可以看出,NR硫化胶的拉伸强度、断裂伸长率和撕裂强度最高,而BR硫化胶的拉伸强度、断裂伸长率以及撕裂强度较低,硬度值无明显变化。随着BR含量的增加,共混胶的拉伸强度、断裂伸长率和撕裂强度有不同程度的降低;这是因为NR有应变结晶能力,在受到外力作用后,共混胶分子链段会有序排列,所以当共混胶比例中NR相较多时,力学性能会表现出与NR相类似;而BR的分子链柔顺,链段分子量小,分子间作用力小,当共混胶比例中BR相多时,力学性能会表现出与BR相类似,力学性能会降低。硬度基本没有变化,因为相同份数CB的作用。

图4 NR/BR共混胶力学性能Fig.4 Mechanical properties of NR/BR blends

2.5 共混比对NR/BR共混胶耐磨性能的影响

从图5中可以看出,随着BR含量的增加,NR/BR共混胶的磨耗体积逐渐下降。当BR添加量为50份时,NR/BR共混胶的磨耗体积是92mm3,NR的磨耗体积是149mm3,磨耗量降低了约为38%。这是因为BR的耐磨性要优于NR,BR的磨耗体积是43mm3,NR/BR共混胶的磨耗降低,耐磨性能提高。这是因为BR分子链柔顺,交联密度大,分子间作用力小,分子中有大量可发生内旋转的C-C单键,NR和BR共混后,分子链排列有序,减少了大分子链间的内摩擦,进而耐磨性增加。

图 5 NR/BR共混胶的磨耗性能Fig.5 Wear properties of NR/BR blends

根据国家标准(GB/T 9770-2013)要求,仅当共混胶比例是50/50时,其力学性能和耐磨性能符合要求。

2.6 共混比对NR/BR共混胶磨损形貌的影响

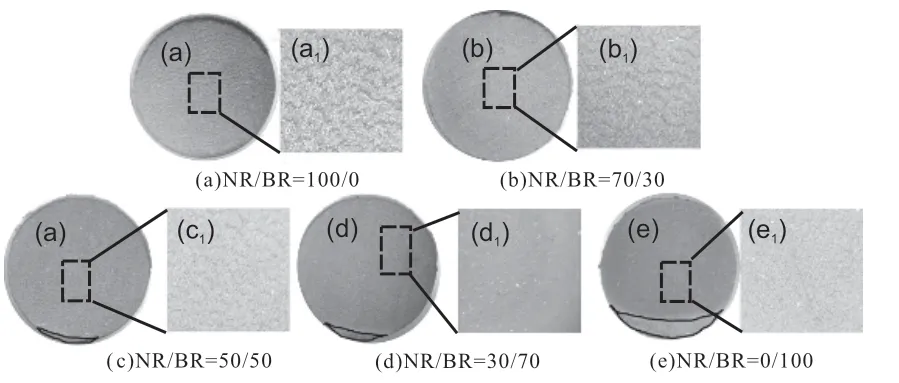

利用光学显微镜对橡胶磨损表面进行了分析,如图6所示,橡胶材料经磨损后,可以看到一种典型的形貌波纹——“沙拉马赫波”,这种形貌在图6(a1)、(b1)、(c1)中较为明显。沙拉马赫波纹的形成是橡胶的滑动速度大于某一临界速度,相接处的橡胶表面发生不均匀变形而产生的一种表面变形比摩擦速度还快的波。在DIN磨损中,样品既要经历磨粒磨损,又要经历疲劳磨损,磨粒磨损会造成图6(d1)和(e1)表面的擦伤、划痕、沟槽等;疲劳磨损一般会造成样品的波纹、坑洞、裂纹等[32]。

从图6中可以看出,(a)和(b)的表面较为粗糙,可以明显看出沙拉马赫波;当BR的添加量是50时,图6(c)磨损表面除了有磨粒磨损和疲劳磨损的典型现象外,开始出现未被磨损区域,并且随着BR的增加,未被磨损区域的面积(图中实线标注区域)也不断在增加。证明了上述磨损量减少的现象,即耐磨性提升。

图 6 NR/BR共混胶的磨损形貌光学显微镜图及局部放大图Fig.6 Optical microscope photo and local magnification of NR/BR blend wear morphology

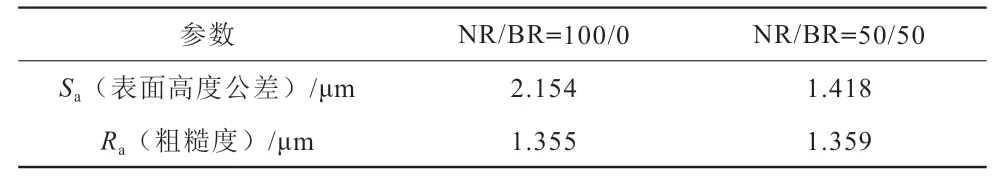

为了进一步探究BR对NR/BR共混胶的磨损性能,图7对磨损表面进行了表征,得到了磨损表面的三维形貌、粗糙度和磨损深度。从图7(a1)和(b1)中可以明显看出磨损后形成的“沙拉马赫波“,而且(a1)的三维磨损表面形貌的颜色比(b1)的颜色深,证明(b1)的磨损表面较为光滑。从表2中得出,BR的含量是50份时,Sa与Ra的值较小。进一步证明BR会对共混胶的耐磨性能产生影响,使NR/BR共混胶的耐磨性能增加。

图 7 NR/BR共混胶的磨损形貌光学显微镜图和三维磨损形貌图Fig.7 Optical microscope and three-dimensional wear morphology of NR/BR blends

表 2 三维磨损形貌参数Table 2 Three-dimensional wear morphology parameter

为了更清楚呈现BR对NR耐磨性能的增强作用,基于以上分析,结合图8,进一步说明NR/BR共混机理。图8(a)中,NR基体中交联结构少,交联密度小,并且CB分散不均匀,这就会导致摩擦过程中产生较多的磨损;但是添加BR后,随着BR含量的增加,NR/BR共混胶的交联结构增加,交联密度增大,这有利于促进分子链有序排列,减少分子链间的内摩擦,因此NR/BR共混胶的耐磨性能得到改善。

图 8 (a)NR和(b)NR/BR共混胶的微观结构图Fig.8 Microstructure of NR/BR blend and NR

3 总结

通过机械共混法将NR与BR进行共混,制备耐磨性能优异的NR/BR共混胶;随着BR含量的增加,共混胶的交联密度增大,耐磨性能得到提升。当NR/BR=50/50时,共混胶的力学性能和耐磨性能均达到输送带覆盖胶国家标准(GB/T 9770-2013)D级指标要求,其中耐磨性能较纯NR提高约38%,磨耗量低至92mm3,相应共混胶可望应用于高耐磨输送带覆盖胶的设计与开发。