1 050 MW汽轮发电机组振动故障分析及治理

李卫军,应光耀,王异成,吴文健,钱林锋,马思聪,蔡文方

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.杭州意能电力技术有限公司,杭州 310012)

0 引言

超超临界1 050 MW 燃煤发电机组具有容量大、效率高、安全可靠等优点,已应用于各大发电厂。经过多年的轴系特性研究及优化[1-2],其安全稳定性有所提升[3]。然而,个别机组在调试或运行中,出现了低压转子动静碰磨[4-6]甚至转子弯曲[7]、缸体变形[8-9]、发电机热不平衡[10-11]等故障,导致机组的安全可靠性有所下降。因此,有必要对1 050 MW 机组的振动故障诊断及治理进行分析,以进一步提高该型发电机组的安全可靠性。

本文介绍了神华国华印尼爪哇7 号2×1 050 MW燃煤发电工程(简称“爪哇7号工程”)1号机组调试中低压缸B、发电机耦合振动故障的测试、分析及治理,提出1 050 MW机组振动故障预防措施,并将治理经验应用于该发电厂2 号机组调试中,以提高机组的安全可靠性。

1 机组轴系布置

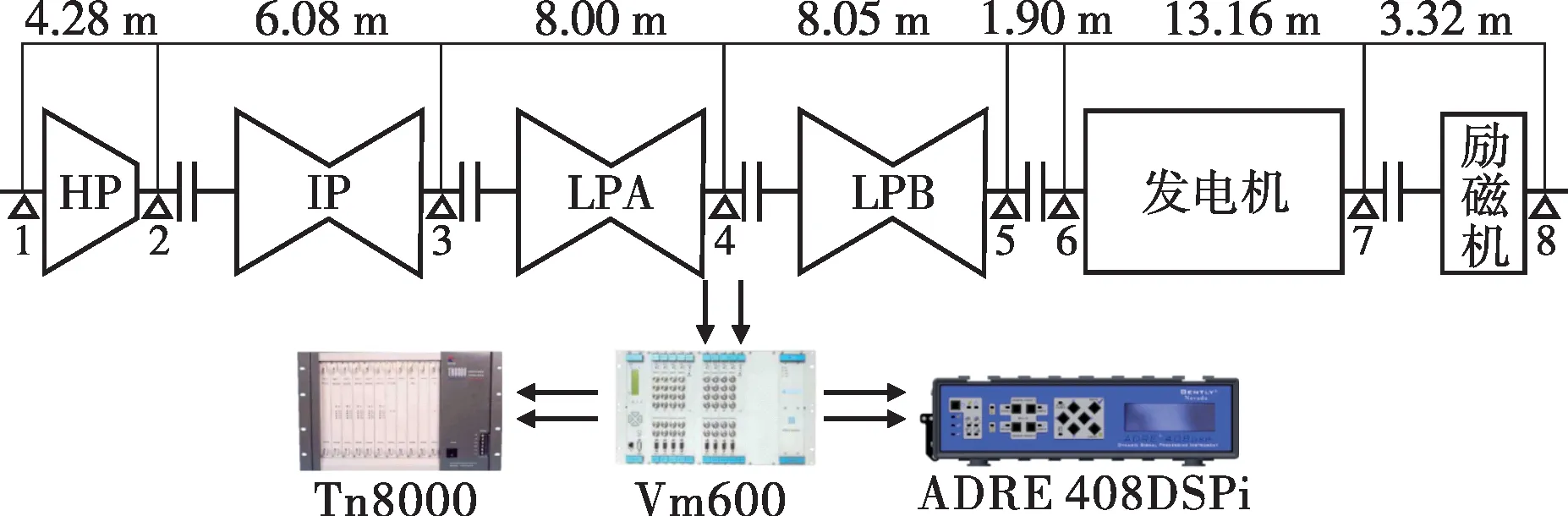

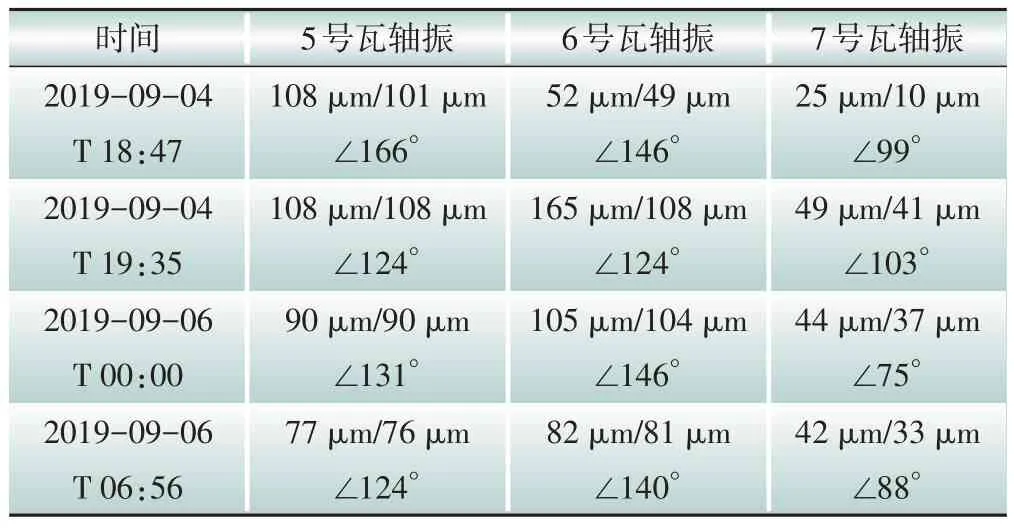

爪哇7号工程采用了2台型超超临界、一次中间再热、单轴、四缸四排汽、双背压、凝汽式N1055-27/600/600(TC4F)汽轮机及QFSN-1073-2水氢氢冷发电机[12]。轴系布置与振动监测系统如图1所示,图中1—8为轴承(以下简称“瓦”)编号,机组轴系由HP(高压缸)、IP(中压缸)、LPA(低压缸A)、LPB(低压缸B)、发电机及励磁机转子组成,采用典型的“N+1”轴系。机组配备VM600型TSI(汽轮机安全监视系统),通过华科同安TN8000 型TDM(汽轮机诊断及管理)系统、本特利408DPSi系统动态监测机组振动。

图1 轴系布置

低压转子采用传统的双分流结构,为2×6级,末级叶片长度为1.246 m,转子长度为8.1 m;发电机容量为1 240 MVA,铭牌出力为1 073 MW,转子长度为15.18 m,各转子临界转速见表1。

表1 轴系临界转速r/min

2 振动现象及原因分析

2.1 振动现象

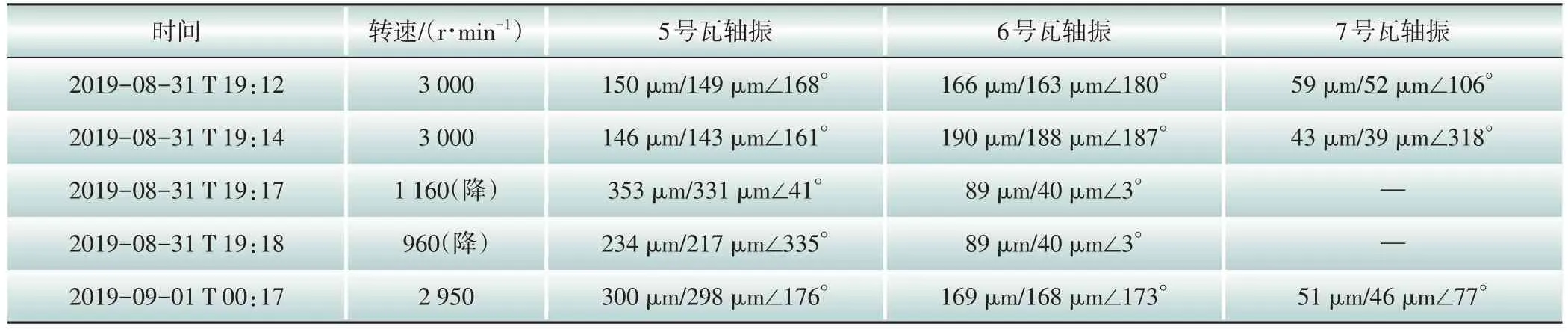

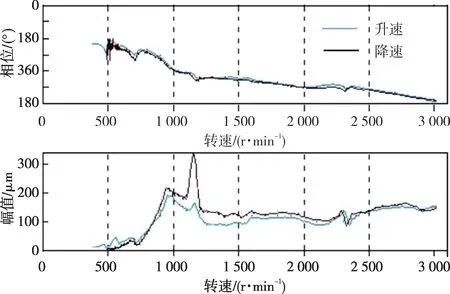

1号机组于2019年8月31日首次启动,19:12定速3 000 r/min,5号、6号瓦的轴振分别为150 μm和166 μm,5号、6号瓦的瓦振分别为4.5 mm/s和10.3 mm/s;稳定3 min后,5号瓦轴振略有下降,6号瓦轴振、瓦振分别爬升至188 μm和13.8 mm/s;停机过程中,5号瓦最大轴振为353 μm。停机盘车5 h后,偏心恢复至35 μm,重新启动,定速2 950 r/min,5号瓦轴振300 μm,增幅较大;6号瓦轴振169 μm,变化较小。振动数据见表2,5 号、6 号瓦振动波特图如图2、图3所示。

表2 机组首次定速时X向轴振

图2 启、停机过程中5号瓦X方向轴振波特图

图3 启、停机过程中6号瓦X方向轴振波特图

2.2 振动原因分析

2.2.1 轴系质量不平衡

低压转子一阶临界转速为960 r/min,发电机一阶、二阶临界转速分别为560 r/min和1 700 r/min。5号瓦在低压转子临界转速、3 000 r/min时的轴振均很大,以工频分量为主,表明LPB 转子存在对称分量、反对称分量不平衡。6号瓦在3 000 r/min下振动较大,表明发电机转子或汽发对轮存在不平衡量。

2.2.2 轴系动静碰磨

1)定速3 000 r/min后,5号、6号瓦轴振变化量分别为19 μm∠63°和32 μm∠224°,为逐渐变化状态,表明低压转子或发电机转子发生动静碰磨,排除了部件脱落故障。

2)停机过程中,5号瓦降速时在低压转子临界转速1 160 r/min、960 r/min 时轴振分别为331 μm和217 μm,表明动静碰磨位于LPB转子上,且较严重。低压转子的临界转速为960 r/min,同类型1 000 MW 机组低压转子的临界转速为990~1 030 r/min,明显偏低,这也从另一个角度表明LPB转子发生了动静碰磨。

3)根据临界转速和3 000 r/min 时的振动值变化量,采用动平衡建模计算得出,碰磨点在LPB缸体两端或中部,径向为右上部,和水平轴右向夹角约为60°。

2.2.3 6号瓦瓦振不稳定分析

机组定速3 000 r/min,6号瓦振动大且爬升较快,原因是轴瓦动刚度差。体现在:

1)6号瓦垂直振动较大,定子汽端固有频率约52.5 Hz,接近50 Hz,易出现结构共振。

2)机组轴振、瓦振的幅值之比β是表征转子支撑系统特性的主要指标[13-14]。6 号、7 号瓦均为圆筒瓦,β值应大小相当,且同类机组的β值在5~10,而该机组6 号、7 号瓦β值分别为1.6 和4.3。这一方面说明6号瓦动刚度偏差,可能是安装缺陷或轴瓦存在缺陷;另一方面,在轴振较好的情况下瓦振偏大,说明“轴承-端盖-冷却器-台板-基础”这一系统的支撑刚度不足。发电机氢冷器位于汽端,在氢冷器顶部铺设沙袋后,6号瓦瓦振最大爬升至12 mm/s,略有改善。

因此,轴瓦故障、发电机定子底部载荷分布不均是6号瓦振动大且不稳定的主要原因,动静碰磨是次要原因。

2.2.4 结构共振

定速2 950 r/min,对发电机定子壳体振动进行测试,汽端端盖炉侧、主变压器侧垂直振动分别为116 μm 和110 μm,轴向振动分别为75 μm 和60 μm,水平振动分别为46 μm 和40 μm;励端端盖炉侧、主变压器侧垂直振动分别为33 μm 和13 μm,差别振动为20 μm,差别振动较大,表明定子底部存在虚脚现象。

在机组停机过程中,采用锤击法对5号瓦、发电机定子壳体进行固频测试,结果表明:5号瓦固有频率为19.0 Hz、53.5 Hz、350 Hz;发电机定子固有频率为17.3 Hz 和52.5 Hz。5 号、6 号瓦机座径向固有频率为19.2 Hz(1 152 r/min)和51.3 Hz,轴向固有频率46.5 Hz,见表3。其中52.5 Hz、53.5 Hz、46.5 Hz 均在(50±5)Hz 共振区内,而19.2 Hz和1 160 r/min频率一致,容易出现结构共振现象,应采取基础加固或改善、降低轴振等措施。

表3 机组基座部分测点固频计算值

3 第一阶段振动处理及分析

由上节分析可知,5 号、6 号瓦轴振较大,为典型强迫振动,主要原因为LPB 转子与发电机转子存在质量不平衡、动静碰磨、结构共振故障,且相互耦合,非常复杂。首先应对机组进行轴系动平衡,将复杂振动问题降维、解耦,降低分析难度,并验证上述分析。

3.1 现场轴系动平衡

在汽发对轮上配重1.04 kg/65°,并在LPB 转子调端、电端分别加重1.72 kg/190°和1.46 kg/190°。2019年9月4日18:30机组启动,定速3 000 r/min,5 号瓦轴振、轴向瓦振分别在70~108 μm 和16~28 mm/s内波动;6号瓦轴振、瓦振最大由52 μm、5.2 mm/s 分别爬升至165 μm 和10.5 mm/s,说明动平衡有一定的效果。轴振数据见表4。

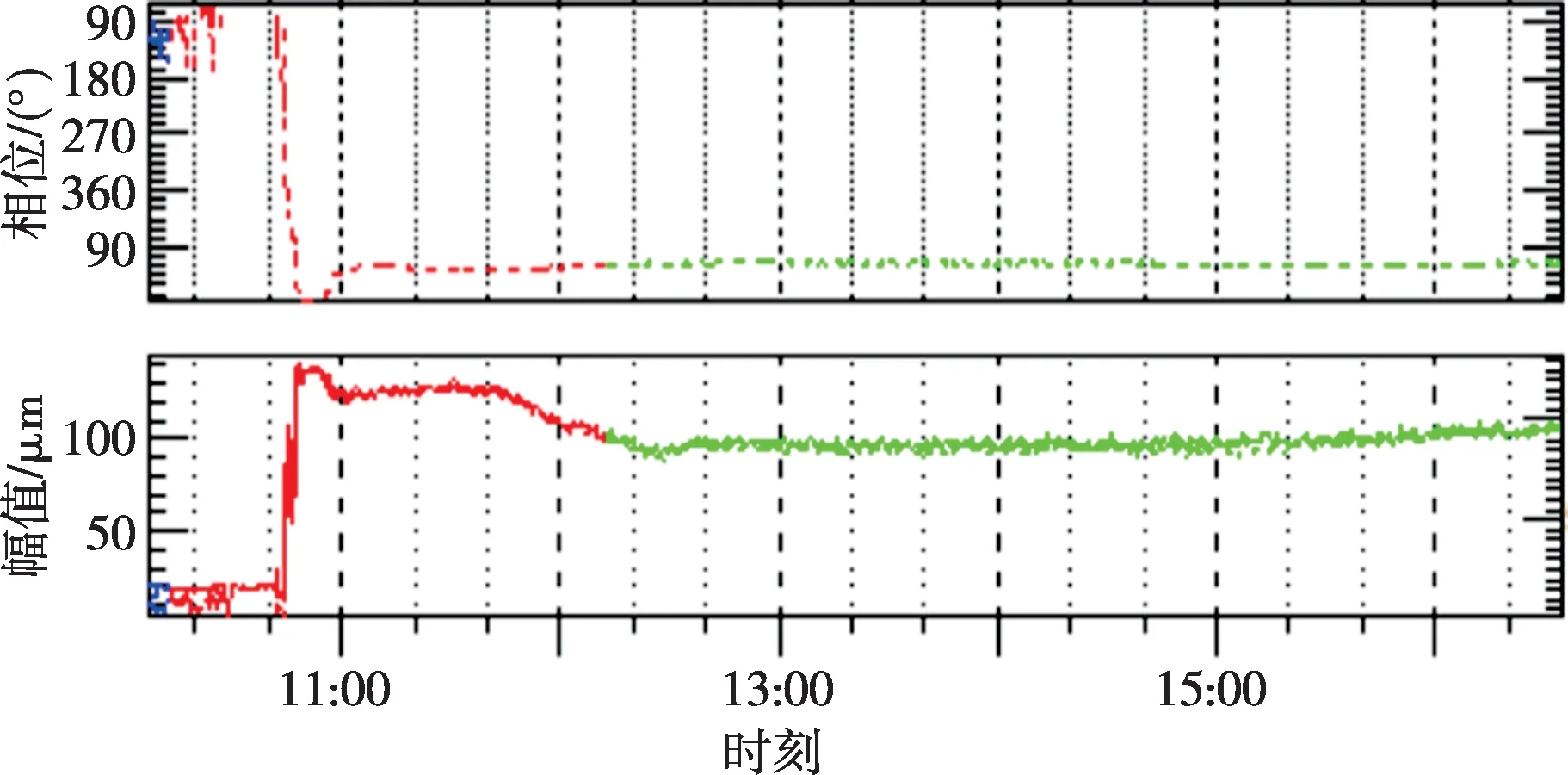

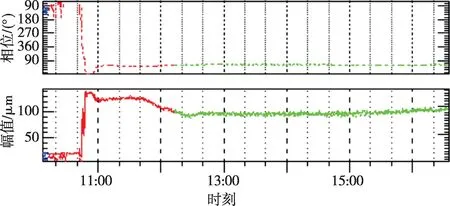

表4 机组定速3 000 r/min时轴振数据

3.2 磨合法消除动静碰磨

定速3 000 r/min,5号、6号瓦轴振大幅改善,但仍不稳定,表明LPB 转子动静碰磨的程度有所减轻。对于动静碰磨故障,除动平衡降低轴振原始值外,通过定速3 000 r/min 运行来磨大动静间隙(即磨合法),也是消除动静碰磨的一种通用方法。因此,决定进行电气试验,持续运行32 h,期间5 号瓦轴振、轴向瓦振分别在70~108 μm 和16~28 mm/s内波动。

9月6日11:18,1号机组并网发电,成为印尼首台并网发电的1 000 MW 等级机组,期间5 号、6 号瓦轴振分别为95 μm 和85 μm,较为稳定,振动趋势如图4、图5所示。

图4 首次带负荷期间5号瓦轴振趋势

图5 首次带负荷期间6号瓦轴振趋势

9月6日晚,在阀门严密性试验中,LPB临界转速时5号瓦轴振为216 μm。停机盘车5 h,再次开机因过临界振动大而跳机,说明低压转子动静碰磨非常严重,通过短时间的盘车很难消除转子热弯曲,应对动静碰磨故障缺陷作进一步分析与处理,确保机组启动的安全性。

3.3 轴系不稳定振动分析

3.3.1 LPB转子动静碰磨原因分析

5号瓦在临界转速、3 000 r/min时轴振、轴向瓦振均超标,表明低压转子存在不平衡现象。依据首次动平衡计算,应在LPB 转子调端、电端分别加重2.8 kg和1.5 kg,不平衡量较大。而出厂动平衡报告显示,在转速1 010 r/min、3 000 r/min时的振动分别为1.45 mm/s 和0.7 mm/s,表明LPB 转子存在一定的一阶不平衡量,而二阶不平衡量较小。由此,判定不平衡量大的原因为动静碰磨、膨胀不畅等。

通过分析得知,LPB 转子的碰磨点均在右上方,位置变化较小。若LPB 内缸下沉导致动静间隙减小,在机组启动、带初负荷后停机过程中,在一阶临界转速下LPB 转子挠度增大,导致发生剧烈动静碰磨,产生热弯曲。转子发生动静碰磨,产生的附加偏心与转子长度的平方成正比,与转子的直径成反比[11]。LPB 转子长度为8.06 m,若发生动静碰磨,会产生较大的不平衡量。要消除热弯曲,需要盘车较长时间。因此,对低压缸动静间隙进行检查调整(如碰缸试验),可有效避免动静碰磨故障。

3.3.2 5号瓦轴向瓦振大的原因分析

定速3 000 r/min,5 号瓦轴向瓦振约为37.0 mm/s,加重后降低至16 mm/s,以1X分量为主。原因为:

1)不平衡量的影响。LPB 转子上存在对称或反对称不平衡分量,导致5 号瓦的轴向瓦振较大。配重后,5号瓦轴振、轴向瓦振大幅减小。

2)轴瓦轴向动刚度差。因安装、基础下沉、设计等原因,5 号瓦轴向动刚度偏低,轴振偏大时,会诱发轴向瓦振偏大。

因此,对低压转子采取调整间隙、动静碰磨、发电机定子底部载荷调整等措施,可有效治理机组振动。

4 第二阶段振动处理

4.1 LPB转子动静间隙调整

在消缺中,不揭缸的情况下进行径向碰缸试验,调整动静间隙,数据见表5。分析如下:

表5 LPB碰缸试验数据 mm

1)LPB 调端、电端左右侧总间隙1.5 mm,较安装值增加约0.3 mm,表明运行中确实出现了严重的动静碰磨。

2)LPB 调端、电端上下间隙分别为0.61 mm和0.50 mm,较安装值下沉量分别为0.18 mm 和0.31 mm;内缸中心比转子中心高0.1 mm,较安装值低0.3 mm。考虑到内缸未彻底冷却,缸体下沉量较实测值偏大,将内缸上抬0.2 mm,调整后内缸中心较转子中心高0.3 mm,即可避免动静碰磨,满足设计要求。

4.2 6号、7号瓦轴承处理

经检查,6 号、7 号瓦瓦枕和定子之间绝缘垫上径向均布的5 个紧固螺栓存在不同程度的松动,导致轴瓦自位能力变差、动刚度降低,以340 N·m的力矩逐个紧固处理。另外,6号瓦瓦枕背面研磨较差,进行了适当处理;7 号瓦瓦枕背面状态较理想。

4.3 发电机定子底部载荷分配调整

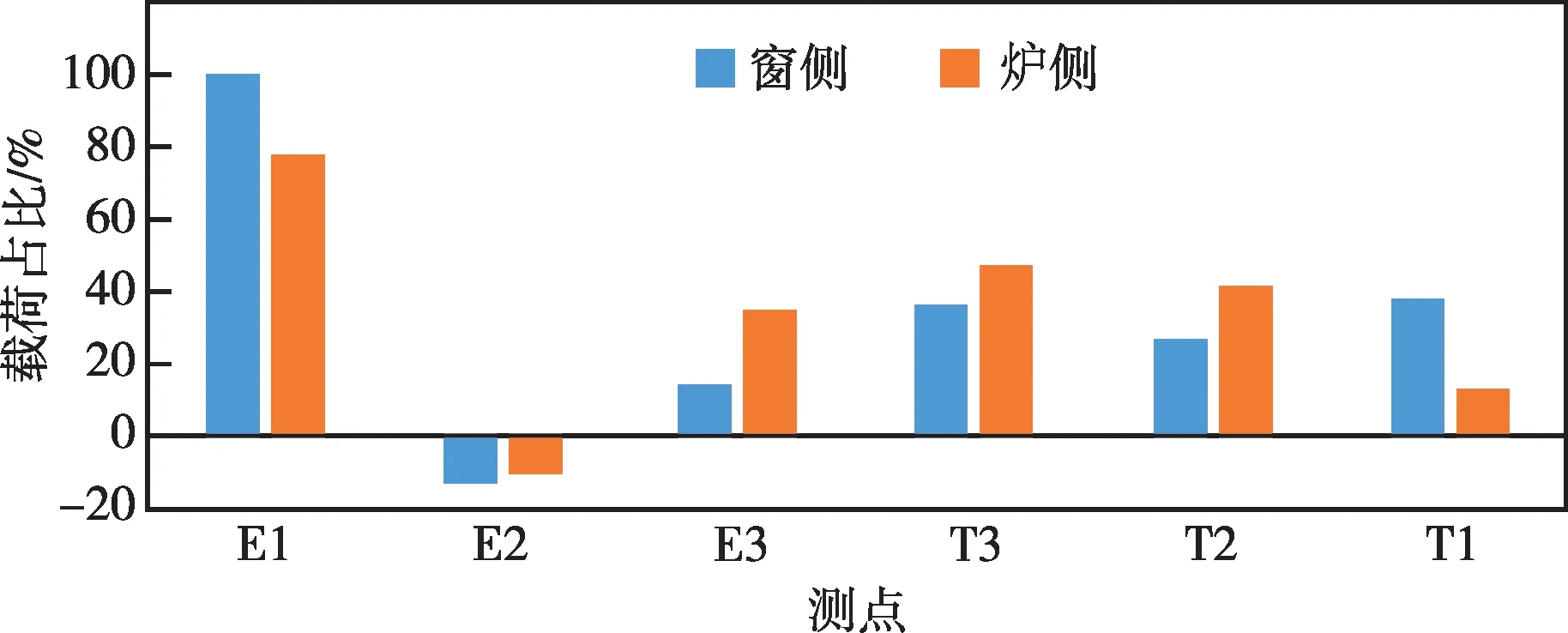

解开低发联轴器,进行发电机定子底部载荷试验,测试定子地脚负载分布发现:励端应力偏大,左、右侧载荷占比分别为100%和77%;汽端应力偏小,左、右侧载荷占比分别为12%和38%;励端和汽端的左、右侧载荷均不对称。

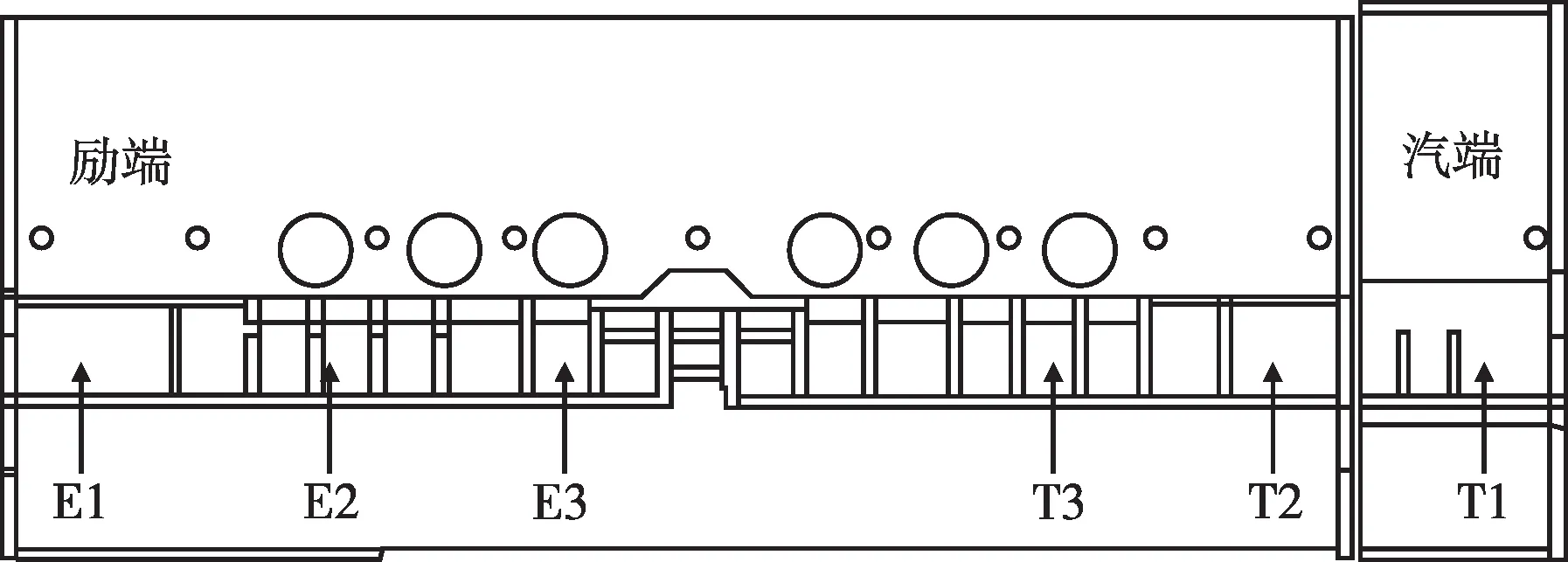

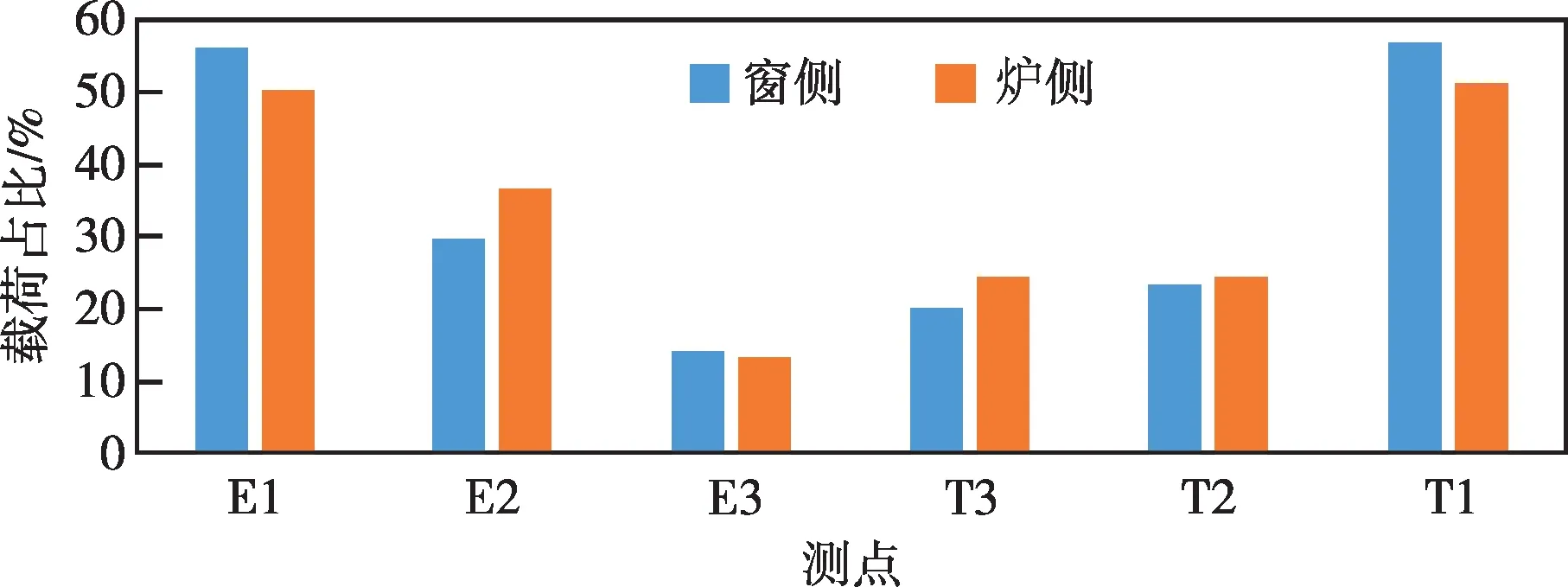

由于发电机轴瓦为端盖式,调整定子底部垫片,既会影响定子底部载荷分布,也会改变LPB转子与发电机转子中心。通过优化调整,确保发电机转子偏高、偏右值分别为205 μm和0,上开口、左开口分别为5 μm 和25 μm。中心调整后,再调整定子底部垫片厚度。根据定子底部载荷沿端盖到中部大致以6∶3:1 的递减分布规律,6 号瓦下方地脚左侧、右侧载荷占比为分别57%和51%,7号瓦下方地脚左侧、右侧载荷占比为分别56%和51%,满足要求。定子底部载荷分布测点如图6所示,调整前后的定子底部载荷分布如图7、图8所示。

图6 发电机定子底部载荷分布测点

图7 调整前底部载荷分布

图8 调整后底部载荷分布

4.4 轴系动平衡

检修中,调整了LPB 转子与发电机转子组成的轴系中心,为防止轴系不平衡量发生变化,拆除前期所加平衡块。2019年11月4日启动过程中,转速1 010 r/min 时4—6 号瓦轴振分别为247 μm、300 μm、117 μm,转速3 000 r/min时4—6号瓦轴振分别为48 μm、126 μm、135 μm。定速3 000 r/min时,4—6 号瓦轴振较稳定,5 号瓦轴向瓦振为28 mm/s。11月5日09:23停机过程中,转速1 005 r/min时5号轴振为354 μm,以1X分量为主,表明LPB转子与发电机转子轴系仍存在不平衡现象。

在LPB 转子调端、电端加重2.01 kg/170°、1.15 kg/160°后,于2019 年11 月10 日07:54 定速3 000 r/min,4—7 号瓦轴振均小于106 μm;磨合运行90 min 后,4—7 号瓦轴振在3 000 r/min 时的轴振分别降至31 μm、72 μm、64 μm,均大幅减小,且较稳定。动平衡前后机组振动数据见表6。

表6 动平衡前后机组振动数据

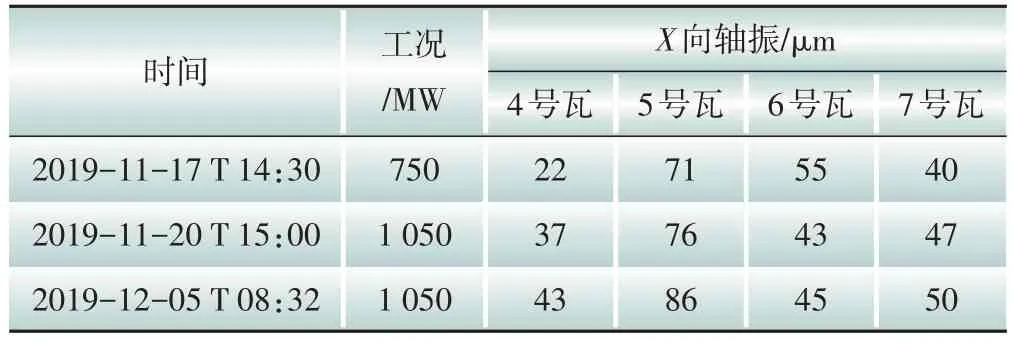

机组负荷带至1 050 MW,5号、6号瓦轴振均小于90 μm,5号、6号瓦径向瓦振小于4.5 mm/s,5号瓦轴向瓦振在6~8 mm/s内波动,机组可安全稳定运行。不同工况下的轴振数据见表7。此后的运行中,机组振动稳定,顺利完成RB(快速减负荷)试验、甩负荷试验,顺利通过168 h 试运行,一直安全稳定运行至2020 年10 月底的检查性大修,期间振动较稳定。

表7 不同工况下的轴振

5 机组轴系稳定性提升措施

5.1 2号机组轴系稳定性提升措施

在该发电厂2号机组调试前,为预防出现轴系振动不稳定故障。对LPA、LPB 进行了基于碰缸试验的动静间隙优化,调整了发电机定子底部载荷,并对6号瓦的安装进行了调整。在2020年7—9 月的调试中,机组在不同工况下的轴振均小于60 μm,5 号瓦轴向瓦振小于5 mm/s,均为优良,而且振动稳定。

5.2 1 号机组碰磨的验证及轴系稳定性提升措施

在2020 年12 月的检查性大修中发现,1 号机组低压缸部分汽封存在碰磨痕迹,其中LPB 电端第5、第6级隔板汽封齿磨损量分别为1.4~1.6 mm和0.6~0.9 mm,磨损很严重。LPA未现严重的碰磨痕迹,也验证了LPB确实出现了严重动静碰磨。

在1号机组调试中,通过1次动平衡有效减小了LPB 转子与发电机转子的轴系振动,验证了低压转子上确实存在不平衡量,也降低了动静碰磨的概率及严重程度。另外,基于不揭缸条件下的碰缸试验,可快速准确地调整落地式单支撑汽轮机动静间隙,是预防动静碰磨的一项关键措施。

6 结语

通过对某厂2台1 050 MW机组振动故障的治理及预防,使机组的安全可靠性大幅提高。结论如下:

1)动静间隙调整与现场动平衡相结合,是治理转子动静碰磨的有效方法。通过轴系动平衡减振,降低动静碰磨的概率与程度;碰缸试验可在不揭缸条件下,精准调整落地式单支撑汽轮机动静间隙,可有效预防动静碰磨的发生,提升机组轴系稳定性。

2)基于载荷分布试验的定子底部载荷均匀性调整,可提高发电机定子、轴瓦的连接刚度,作为1 050 MW大型发电机定子安装、检修的关键工艺,可有效预防发电机不稳定振动故障。