630 MW机组低压末级长叶片水蚀分析及预防

王维英,李卫军,冯立国,顾正皓,干忠明,马思聪

(1.国能浙江宁海发电有限公司,浙江 宁波 315612;2.国网浙江省电力有限公司电力科学研究院,杭州 310014;3.杭州意能电力技术有限公司,杭州 310012)

0 引言

目前,大型燃煤汽轮发电机组负荷在40%~100%额定负荷间频繁波动,是可再生能源高比例接纳的保障,提高了新型电力系统的可靠性。为了提高机组效率,整体围带加凸台阻尼拉筋的变截面扭转长叶片被广泛应用于600 MW和1 000 MW机组[1-2]。当机组负荷小于40%,甚至更低时,因低压缸进汽量变少、进气压力下降、排汽湿度增大等原因,低压转子末级可能出现严重水蚀,诱发叶片出现裂纹甚至断裂的故障[5-7],机组安全可靠性明显下降。除了采用传统的水蚀预防措施,激光淬硬作为叶片制造的主要方法[8],激光融覆技术[9]、热喷涂技术被应用于长叶片水蚀修复。唐世延、叶林等对超音速喷涂技术进行了介绍,认为这是一种很好的叶片水蚀修复、预防措施[10-11];王纯等对空心静叶的除湿效果进行了研究[12-13],表明空心静叶能有效预防末级叶片的水蚀。近期,国内数台亚临界630 MW 亚临界汽轮机组在检修中均发现低压缸出现严重的水蚀现象,因此,开展汽轮机低压缸水蚀的监测、评估,采取科学合理的预防措施,提高机组的安全可靠性并降低检修成本,是亟待研究的课题。

本文介绍2台某型630 MW汽轮机组低压缸严重水蚀的原因、监测及其预防,表明采取末级叶片喷涂、更换空心静叶为主要措施,以优化低压缸的疏水系统为辅助措施,可大幅提高机组低压缸抗水蚀的预防能力。

1 低压缸系统

1.1 低压转子结构

630 MW机组低压转子为双分流结构,通流部分为7 级。6 级、7 级叶片叶根采用斜直侧装式枞树型,均为整圈自锁叶片,具有良好的减振功能。低压转子末级叶片长度为1 050 mm,每级共有64个叶片,其进汽侧上部背弧处银焊镶整条司太立硬质合金片,以抗水蚀。若部分叶片存在水蚀、裂纹等故障,应将整圈叶片拆下,视情况进行修复或更换。

1.2 低加疏水系统

630 MW机组回热系统采用传统的“三高四低、一除氧”的结构形式,低压加热器疏水采用逐级自流方式。在低负荷运行中,低加疏水系统易出现疏水不畅现象,尤其8号低加至凝汽器部分。负荷大于50%,8 号低加疏水正常;负荷小于50%,低加疏水级间压差较小,无法有效克服管道沿程阻力,导致水位升高,易出现水位波动现象,低加水侧切换至旁路运行。

2 低压缸水蚀

2.1 长叶片水蚀

630 MW 机组在负荷小于50%时,末级1 050 mm长叶片工作的蒸汽区湿度较大。负荷越低,蒸汽湿度越大,末级叶片越易出现水蚀现象。

水蚀是指当高速流动中的水滴和静叶栅沉积脱离出来的水滴相互碰撞时,会产生较大的撞击力;对于本就承受较大离心力、蒸汽冲刷力的末级叶片,附加较大的撞击力,叶片截面上的压力可能会超过材料的屈服极限,叶片表面即产生塑性变形和表面硬化;叶片在不同幅值压力反复作用下,容易出现机械疲劳,甚至疲劳微裂纹,而微裂纹进一步扩展,形成具有锯齿状毛刺形貌特征的水蚀现象。水蚀严重时叶片会出现缺口,使汽轮机做功能力与效率下降,甚至可能导致汽轮机叶片断裂的事故。叶片发生水蚀的区域通常为顶部进汽边和根部出汽边。

1)叶顶水蚀。顶端进汽边的水蚀,一般在距离叶片顶部约为1/3叶片长度内。主要原因为:蒸汽在末级叶片处膨胀为湿蒸汽,微水滴聚集成较大的水滴后,在气动力和离心力作用下对动叶叶顶和进汽边形成的侵蚀。预防措施主要为末级叶片的气动优化设计、去湿装置的优化和叶片表面的硬化或涂层等。

2)叶根水蚀。根部出汽边的水蚀,一般在距离叶片根部的径向高度约为1/3~1/4叶片长度内。主要原因为低负荷下的末级叶片处的湿蒸汽回流所致。叶片出汽边的湿度较大,且在小容积工况(小流量和高背压)易发生。防范措施主要为末级叶片的气动优化设计,特别是末级叶片变工况性能及低压喷水装置优化。

2.2 低压缸水蚀原因分析

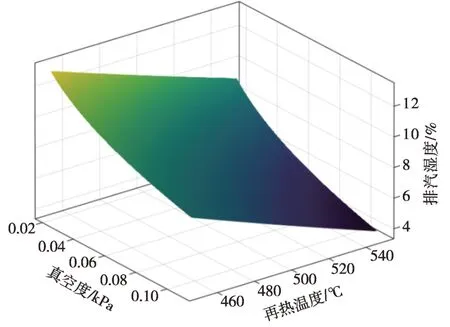

2.2.1 低负荷下排汽湿度大

机组负荷在40%~50%下运行的时间逐年增加,再热汽温度下降,受真空度影响,低压缸排汽压力相应降低,流经低压缸末几级的蒸汽膨胀程度增加,导致低压缸末几级叶片湿度增大,加剧叶片水蚀程度。排汽湿度随再热蒸汽温度、真空度的三维关系如图1所示。

图1 低压缸排汽湿度和再热汽温度、真空度的关系

2.2.2 底部疏水能力不足

如果低压缸底部疏水孔通流能力不足,会导致低压隔板底部积水无法全部排除,加剧末级叶片水蚀。该型号630 MW 机组的低压缸底部设计有3 个疏水孔,其中电端1 个,调端2 个,疏水孔径约为20 mm。增加疏水孔的数目或直径,可减轻末级叶片的水蚀现象。

2.2.3 低加疏水不畅

在机组深度调峰运行期间,当负荷小于300 MW 时,8 号低加与凝汽器级间压差小于8 kPa,低加水侧可能出现疏水堵塞、不畅。低加水侧切换至旁路运行,会导致低压缸第五级、第六级抽汽流量减少,低压转子末级叶片蒸汽湿度增加。

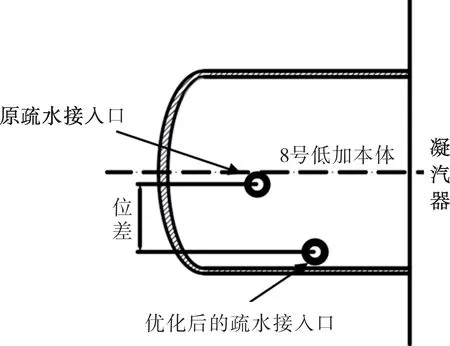

通过对8号低压疏水结构进行分析,发现疏水不畅的原因:由于低加正常疏水口与危急疏水口共用一个接口,加上管路布置中存在U 型、倒U型结构,管道的沿程阻力增加,且容易积聚空气,使疏水无法建立有效的虹吸。应对低加疏水接口位置进行优化改造,一般采用降低疏水孔垂直高度的解决方案。

2.2.4 排汽导流环强度偏低

630 MW 机组低压缸排汽导流环在低负荷下,流场较不稳定[14-15],末级叶片在凝结的水滴冲蚀下,导流环已出现沟槽甚至裂纹现象。相比于百万机组低压缸排汽导流环设计厚度的58 mm,630 MW汽轮机排汽导流环设计厚度为12 mm,其设计厚度偏薄,抗冲刷能力裕度偏低。在水蚀及化学腐蚀下,容易出现沟槽,甚至穿孔现象。因此,应对导流环的型线、厚度进行优化设计,同时,对导流环进行防水蚀工艺处理,提高其安全裕度,可避免排汽导流环的受损。

3 低压缸水蚀故障分析

3.1 2号机组低压缸振动异常

2号机组在2020年9—10月运行中,当机组负荷降低至380 MW时,低压缸LPA 和LPB 的轴振出现爬升现象。即5—8号瓦出现了大幅爬升现象,5号、6号瓦轴振分别在24 μm~41 μm、35 μm~74 μm波动,7 号、8 号瓦轴振分别在55 μm~150 μm、36 μm~98 μm波动,相位波动40°左右,频谱均以工频为主,数据见表1。

表1 9月5日5—8号瓦Y向轴振数据μm/μm∠°

低压转子振动爬升的原因为:

1)低压转子振动变化以工频分量为主,为渐变式爬升,且相位变化40°左右,为典型的动静碰磨故障。将机组真空度由-97 kPa 降低至-94.5 kPa,5—8 号轴振快速回落,进一验证了低压转子发生了动静碰磨故障。

2)低压转子动静碰磨的原因为低压缸刚度低、汽封间隙不均、轴封间隙不均。该型号600 MW机组正在改造,由于缸体偏弱,在冬季经常出现因动静碰磨诱发的轴振爬升现象。对低压外缸进行加固后[16],低压转子轴振爬升明显减弱,可排除刚度低的因素。另外,该机组改造为630 MW后,运行一年后才出现这种振动爬升,也可排除汽封、轴封间隙不均诱发的动静碰磨。

3)当机组在50%负荷以下运行,若真空度较高,排汽湿度增大,特别是排汽湿度大于5%时,低压轴封处因流动的湿蒸汽而产生ECW(浸湿-腐蚀磨损)[17],诱发轴封处动静碰磨现象。将机组真空度降低,排汽湿度随之降低,低压轴封处的ECW型磨损得到有效抑制。

4)该型机组末级采用1 050 mm 的长叶片,易发生水蚀现象,特别是在排汽湿度较大的工况下长时间运行,末级叶片可能出现水蚀,应当高度关注。一般的检查方法为吊开低压外缸,检修成本较高;而采用内窥镜扫描成像的方法,即孔窥的方式,可清晰再现末级、甚至次末级叶片的形貌,为叶片的状态评估提供数据。

3.2 低压缸水蚀状况

在2020年11月的检修中,检查发现低压导流环、末级叶片存在不同程度的水蚀现象。

3.2.1 导流环水蚀情况

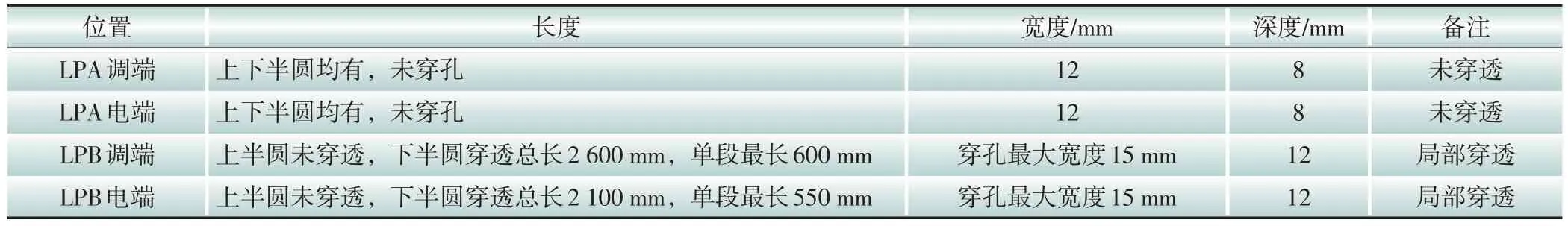

低压缸LPA导流环水蚀沟槽显现,但未穿孔。低压缸LPB调阀端排汽导流环有4段穿孔部位,穿孔单段最长为800 mm,穿孔最大宽度15 mm,穿孔总长约2 600 mm;电机端排汽导流环有5 段穿孔部位,单段最长为600 mm,穿孔总长约2 100 mm。排汽导流环固定正常,末级叶片四周间隙均匀,间隙为10.3 mm 左右。低压缸LPA 和LPB 导流环水蚀情况见表2,LPB 电端导流环穿孔现象如图2所示。

表2 低压缸排汽导流环水蚀情况

图2 低压缸排汽导流环穿孔

3.2.2 基于孔窥的末级叶片水蚀检查

利用内窥镜进行孔窥检查是水蚀检查的一种常用方法,可避免由于揭缸带来的维修成本上升。检修人员由热井进入缸内,采用内窥镜对低压转子末级叶片逐个进行扫描,发现低压缸LPA 和LPB 末级叶片的叶根、叶顶均存在不同程度的水蚀现象,如图3所示。

图3 内窥镜扫描的末级叶片

3.3 低压缸水蚀的预防及评估

3.3.1 临时措施

检修中采取了以下临时治理措施:

1)对LPA和LPB导流环进行了强化补焊。

2)根据内窥镜扫描图,发现低压末级叶片的水蚀深度小于0.5 mm,为轻度水蚀[18]。同时,出现轻微水蚀后,水蚀位置存在水膜,水蚀的扩展速度会放缓,经过较长时间才会导致水蚀诱发的裂纹进一步扩展,甚至出现自带围带的部分掉落。尽管叶冠顶部水蚀裂纹的扩展会引起叶冠脱落,导致整圈叶片的振动增大,危及叶片安全,但由于叶冠脱落的概率较小,因此判断机组可继续安全运行1个月左右,待后期安排停机处理。

3)叶片水蚀的处理措施为对叶片进行热喷涂或更换叶片,但当时均未做好准备。因工期要求,在LPB转子7号瓦侧轮毂上加重0.42 kg,启动后,低压转子振动均小于40 μm,安全运行1 个多月后,在2021年1月初进行停机处理。

3.3.2 揭缸检查

2021 年1 月,在机组检修中,对低压缸LPA和LPB 进行揭缸检修,发现电端、调端第七级即末级部分的叶片均存在不同程度的水蚀现象,其中部分叶片的叶根处水蚀深度为0.2~0.3 mm;部分叶片的出汽边叶顶与叶冠处存在长度15~20 mm,宽度12 mm,深度12 mm 的缺口,如图4、图5所示。

图4 低压转子第7级叶片叶根水蚀

图5 低压转子第7级叶片叶冠水蚀

3.3.3 末级叶片喷涂处理

为了防止末级叶片水蚀的进一步扩展,采用更换叶片或热喷涂作为主要措施。更换叶片需提前订购叶片,生产周期长,成本高。而末级叶片喷涂是防水蚀的有效措施,具有成本低、工期短的特点,被广泛应用于水蚀叶片的治理中。因此,2021 年1 月,采用Jet-Kote®超音速喷涂保护技术对低压缸LPA和LPB调端、电端末级叶片进行喷涂,以提高叶片的防水蚀能力。

对低压转子末级叶片水蚀部位进行喷涂保护处理,喷涂材料为JK135粉末,喷涂位置为叶顶水蚀面以下70 cm,宽度3 cm,厚度为0.20~0.30 mm。同时,将8号低加危急疏水孔位置从中部调整到底部,高度变化约1 m,可以降低管道阻力约10 kPa,大大减少了疏水管路的沿程阻力,提高疏水可靠性,如图6所示。

图6 8号低加危急疏水优化处理

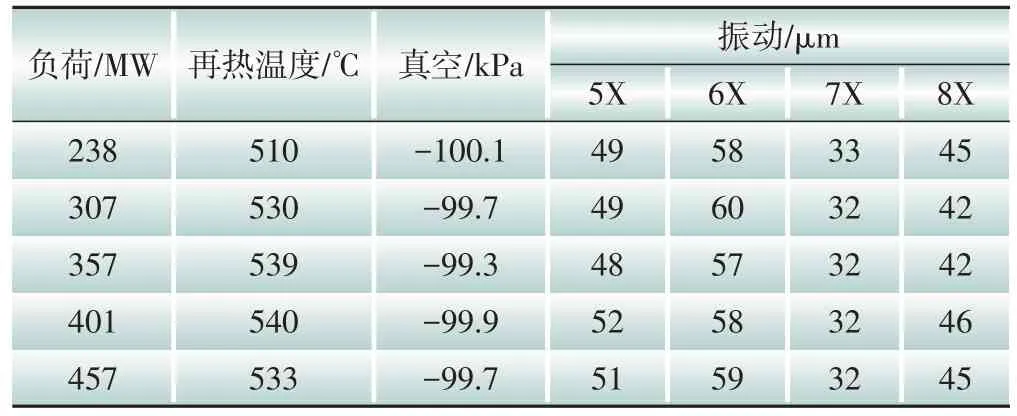

处理后,在不同工况下的运行中,低压缸LPA 和LPB 振动较稳定,相关数据见表3。改造后,机组运行1 年多时间,运行安全稳定。另外,在今后的C 修中,计划对次末、末级叶片进行内窥镜观测检查。

表3 2号机组改造后机组相关参数

4 低压缸水蚀的预防

4.1 3号机组低压缸水蚀现象

在3 号机组检修时,发现低压缸存在水蚀现象,具体情况及分析如下。

4.1.1 导流环水蚀情况

低压缸LPA和LPB排汽导流环整个圆周均有穿透性水蚀,最宽处2 cm。低压缸LPB 电机端排汽导流环设计厚度为12 mm,穿孔总长约3 200 mm,有4 段穿孔部位,穿孔单段最长为800 mm,最大宽度20 mm,深度12 mm。

4.1.2 末级叶片水蚀情况

低压缸LPA和LPB的转子末级叶片进、出汽侧均有水蚀现象。低压缸LPA 转子叶片叶顶处水蚀稍轻,水蚀长度12~15 mm,宽度8 mm,存在穿孔现象;低压缸LPB 转子叶片叶顶处水蚀长度15~22 mm,宽度15 mm。

4.2 低压转子末级叶片水蚀预防措施

4.2.1 末级叶片水蚀部位喷涂保护

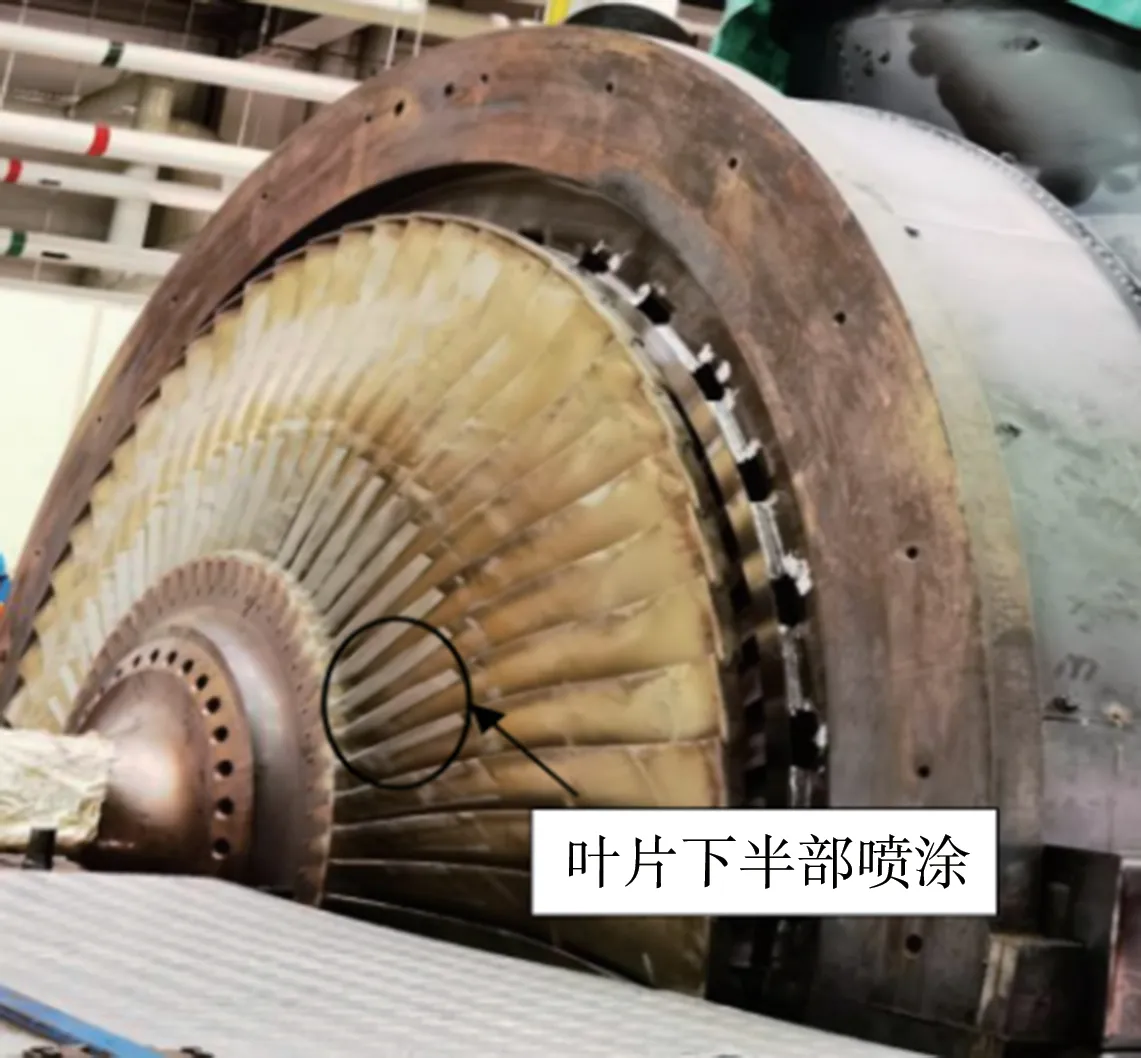

对低压转子末级动叶水蚀部位进行喷涂保护处理,喷涂材料为JK135 粉末,喷涂位置为叶顶水蚀面以下70 cm,叶根水蚀面往叶顶方向35 cm,宽度3 cm,厚度为0.20~0.30 mm,如图7、图8所示。

图7 低压转子末级上半部喷涂

图8 低压转子末级下半部喷涂

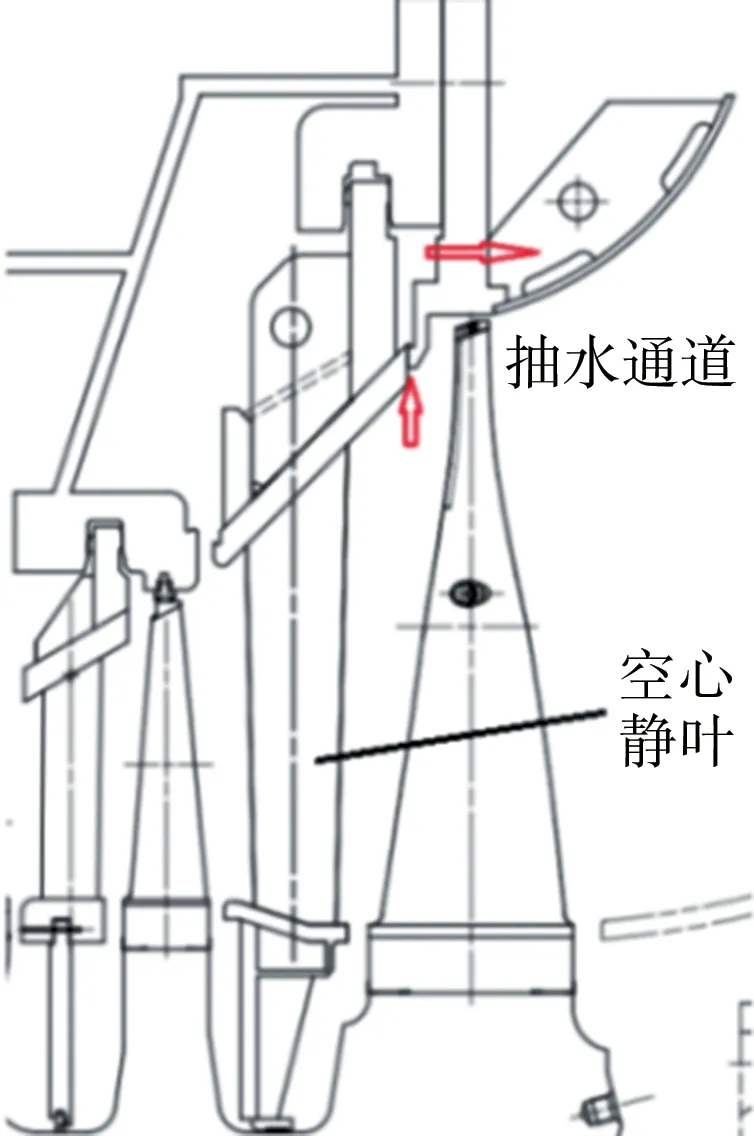

4.2.2 空心静叶的改装

低压缸末级隔板改为空心静叶后,排汽导流环与空心静叶隔板修改结构形成一个抽湿通道,用以将压力降低为凝汽器真空压力,确保凝结汇集的水在内外压差的作用下自动向外排出。为了在空心静叶内部建立负压,需要将其与凝汽器真空相通,在静叶结构上进行以下改造:

1)调整排汽导流环与空心静叶配合的结构,在空心静叶与排汽导流环之间形成一个腔室。

2)在排汽导流环垂直端面上整圈开孔,确保导流环垂直端面两侧压力相通。

3)将排汽导流环的厚度提高至16 mm,以提高其抗水蚀的安全裕度。

低压缸末级隔板改为空心静叶,末级叶片进汽中的水滴通过空心静叶直接流入凝汽器,大幅降低蒸汽湿度。改造后,一方面可增加低压缸疏水能力;另一方面可改变低压缸末级隔板结构,提高末级叶片防水蚀能力,如图9所示。

图9 空心静叶及导流环结构示意图

4.2.3 低压缸底部增加疏水孔

在低压内缸底部疏水孔附近50 mm 距离位置各增加2 个直径为20 mm 的疏水孔。原有低压缸底部疏水孔增加至3个后,低压缸疏水性能显著加强,如图10所示。

图10 低压缸底部增加疏水孔

4.2.4 8号低加疏水优化改造

对8A 和8B 低加危急疏水进行优化改造,即将8A 和8B 低加危急疏水接口由加热器中部移位至加热器底部,高度降低1 m。

改造完成后,8号低加水位维持稳定,在低负荷运行时,低加水侧不需要切换至旁路运行,提高了机组运行的经济性和安全性。

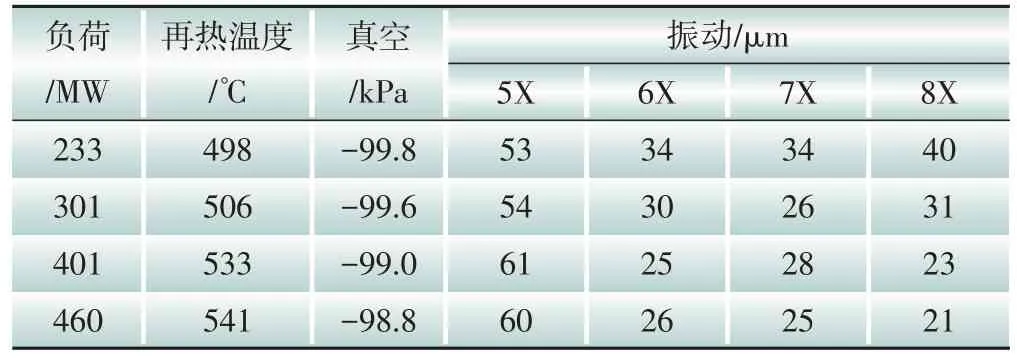

4.3 处理效果

3号机组低压缸采取了低压转子末级叶片水蚀区域喷涂防护、末级静叶更换为空心静叶、更换排汽导流环、增加低压内缸疏水孔等措施后,最大程度减轻或消除了低负荷工况下汽轮机末级叶片和排汽导流环的水蚀。改造后,机组运行8个月中,低压缸LPA和LPB振动均较稳定,相关数据见表4。另外,计划在C修中,对次末、末级叶片进行内窥镜观测检查。

表4 3号机组改造后机组相关参数

5 结语

某型630 MW亚临界机组在深度调峰运行中,汽轮机低压缸存在一定程度的水蚀现象,导致末级叶冠出现裂纹、低压缸排气导流环穿孔的故障。在检修中,对低压排气导流环、低压末级叶片表面进行状态检查,及时、准确发现了低压缸的水蚀故障,进行适当评估后合理安排了检修。采用末级叶片喷涂、末级静叶更换为空心静叶、低压疏水系统优化等防治措施,可有效提升低压缸水蚀预防性能,提高该型机组运行的安全可靠性。

汽轮机组低压缸的水蚀是一种缓慢发展的故障。虽然在630 MW 机组低压缸水蚀综合预防方面取得了一定的经验,但还应对采取综合性抗水蚀技改的机组进行定期监测,积累数据,及时掌握低压缸的水蚀情况,观察长周期运行后抗水蚀的效果,不断完善低压缸抗水蚀技术。