铁路煤炭运输抑尘剂性状测试分析及 应用建议

赵泽亚,刘 珺,李建国,郑林青

(1.中国铁道科学研究院集团有限公司 节能环保劳卫研究所,北京 100081;2.中国铁路兰州局集团有限公司 货运部,甘肃 兰州 730000)

我国能源结构以煤炭为主,且预计未来几十年煤炭的主导作用不会改变[1]。我国煤炭资源分布广阔,煤炭作为我国货物运输最主要的货物品类,往往需要远距离运输[2]。煤炭在运输过程中,由于风力和风向的作用,加之目前部分运煤列车没有专用的篷布遮盖,在运输过程中会产生大量的煤尘[3]。“十四五”规划要求深入打好污染防治攻坚战,对颗粒物状污染物控制提出严格的治理要求。国家和地方政策对粉尘污染控制要求加高,煤炭多为粉末状,在铁路运输装卸和贮存的过程中起尘量大,环境污染明显,应加强铁路煤炭运输过程的粉尘控制。抑尘剂目前在煤炭开采、运输、堆存等过程得到广泛的应用[4],铁路煤炭运输抑尘是中国国家铁路集团有限公司(以下简称“国铁集团”)贯彻落实蓝天保卫战战略的重要举措[5],有必要进一步研究煤炭抑尘剂性状,提升其应用效果。

1 铁路煤炭运输抑尘主要方法

铁路运输粉状货物过程中,产生散落和扬尘的原因主要是颠簸作用和风力作用,且以风力作用为主,目前铁路煤炭运输过程使用的抑尘方法有洒水降尘法、覆盖法(采用篷布或防尘网等抑尘工具)、封闭运输法、喷洒抑尘剂法等,主要抑尘方法具体情况如下。

(1)洒水降尘法。该方法比较具有普适性,普遍用于铁路煤炭运输各个工作过程的起尘点,其缺点是水资源与电力资源消耗量比较大,还会消耗一定量的人力资源,对资源紧缺的地区来说负担较重,而且在水自然蒸发之后,粉状货物的湿度急剧下降,抑尘能力随之失效,仅适用于作业点的临时扬尘控制,不适用于长距离的运输抑尘作业。

(2)覆盖法。该方法采用篷布和防尘网等工具对散堆货物或敞车车体进行覆盖,以控制扬尘逸散。该方法耗费大量的人力物力,物料破损会导致抑尘成本增加,且无法与当前煤炭自动化装卸系统完美结合,影响装车卸车效率。

(3)封闭运输法。该方法可以将粉状货物与空气隔绝,除泄漏之外基本不会产生粉尘,但是与当前煤炭自动化装卸系统不能完全匹配,并未得到大规模的推广运用。

(4)喷洒抑尘剂法。该方法是一种防止煤炭起尘的常用方法,不用增加篷布设施,节省物料成本,具有便捷高效的优势,且对目前煤炭自动化装卸系统不存在干扰。喷洒抑尘剂的方法在铁路煤炭运输过程广泛应用,其中液体抑尘剂多可以直接使用,但缺点为体积较大,运输不便;固体抑尘剂一般为粉末状,需要现场配制成溶液后进行喷洒,采用自动溶液配制及喷洒装置还可节省大量人力资源,使用方便。

在煤炭运输及堆存过程中,抑尘剂工作原理为表面黏结固定原理[4]。当在煤炭表面喷洒了抑尘剂之后,细小粉尘颗粒会被黏结起来,煤炭表面会形成一层坚硬且粘结性很强的固化层,固化层本身由于粘结作用难以逸散,下方煤炭由于固化层的覆盖亦得到保护,从而达到抑尘效果。由于煤炭在铁路运输过程中通常采用敞车运输[6-7],故抑尘剂抑尘法是一种极具前景的抑尘方式。

2 铁路煤炭运输抑尘剂性状测试分析

铁路煤炭运输抑尘剂应用广泛,好的抑尘剂具有稳定性强、适用性广、对保护对象性能影响小、环境污染小、毒性小、刺激性小、腐蚀性低等特点。根据装载方式的不同,铁路煤炭运输抑尘剂分为Ⅰ型抑尘剂和Ⅱ型抑尘剂,煤炭装载不超出货车端侧墙高度时使用Ⅰ型抑尘剂,煤炭装载超出货车端侧墙高度时使用Ⅱ型抑尘剂[8]。

国铁集团规定,所选用的抑尘剂产品应符合行业及国铁集团的相关标准和要求,并经具有中国计量认证(CMA)、中国合格评定国家认可委员会(CNAS)认可等资质的专业机构检验合格。抑尘剂的风蚀率、固化层厚度是评价抑尘效果的重要指标,并且在使用抑尘剂过程中不可避免地会与工作人员接触,须保障工作人员的身体健康,以及良好的工作环境与工作体验,故应当具有无毒无害、刺激性低的特点。基于上述考虑,需对抑尘剂的风蚀率、固化层厚度、皮肤刺激性与急性经口毒性指标进行检测。

2.1 风蚀率与固化层厚度测试

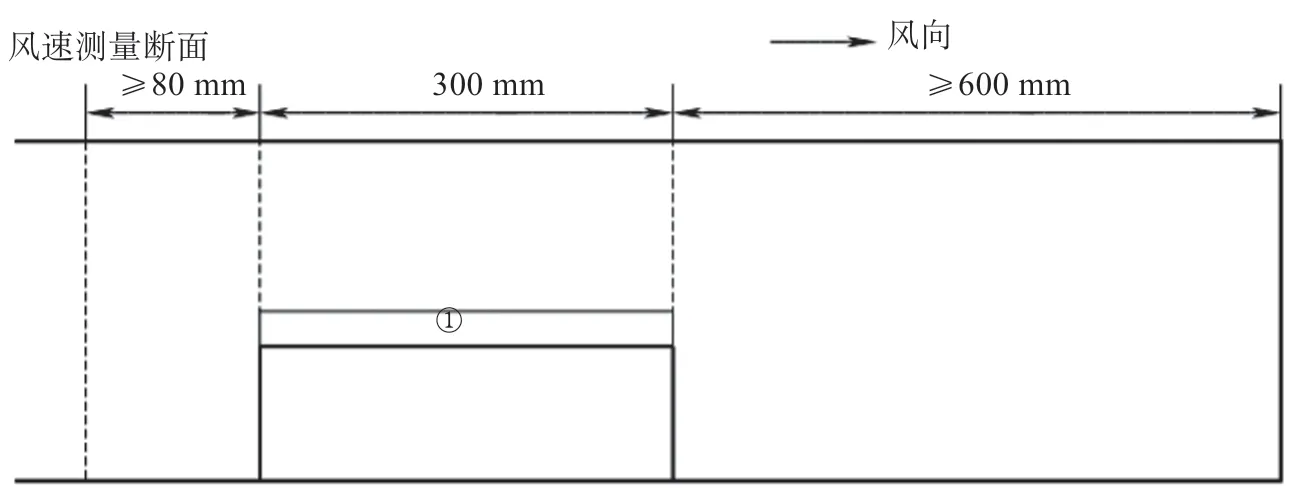

根据《铁路煤炭运输抑尘技术条件第1部分:抑尘剂》(TB/T3210.1-2020)的要求,在进行吹蚀试验之前,将煤试样和托盘一起称重,称重后将试样放入风管中吹蚀5 min,吹蚀过程结束之后再次称取试样重量,吹蚀过后煤炭试样损失的质量除以吹蚀试验前原煤炭试样的质量即为风蚀率。Ⅰ型抑尘剂风蚀率检测布置方式示意图如图1所示,图中①为放在吹蚀工作台上的试样。Ⅱ型抑尘剂风蚀率检测布置方式示意图如图2所示,图中①②③均为被试试样。图1和图2中的2种布置方式,分别模拟了煤炭装载不超出车厢厢体高度和超出车厢厢体高度2种不同的装载方式下作业时抑尘剂的使用环境,当堆积角为45°时,煤炭表面承受的风压载荷最大,此角度可以最大程度考核抑尘剂对煤炭的抑尘效果[9]。

图1 Ⅰ型抑尘剂风蚀率检测布置方式示意图 Fig.1 Layout of wind erosion rate detection of type I dust suppressant

图2 Ⅱ型抑尘剂风蚀率检测布置方式示意图 Fig.2 Layout of wind erosion rate detection of type II dust suppressant

固化层厚度检测在进行吹蚀试验后的试样上进行,分别在试样中任意取4处固化层,测量厚度后取其算术平均值作为固化层厚度的检测结果[8],统计得到抑尘剂风蚀率及固化层厚度试验结果如表1所示。检测结果表明,2种抑尘剂的合格率差别不大,Ⅰ型抑尘剂风蚀率的检测结果介于0.1% ~ 31%之间,合格率为86.4%,Ⅱ型抑尘剂风蚀率的检测结果介于0.1% ~ 27%之间,合格率为85.0%。Ⅰ型抑尘剂固化层厚度介于8 ~ 15 mm之间(以11 ~ 12 mm居多),合格率为95.5%,Ⅱ型抑尘剂固化层厚度介于9 ~ 15 mm 之间(以12 ~ 13 mm居多),合格率为95.0%。

表1 抑尘剂风蚀率及固化层厚度试验结果Tab.1 Test results of wind erosion rates and solidified layer thicknesses of dust suppressants

由表1可知,抑尘剂固化层厚度和风蚀率的检测结果呈现比较大的相关性,风蚀率较低的抑尘剂往往固化层厚度也比较厚,且固化层厚度不满足标准要求的抑尘剂风蚀率也往往不合格。从单项指标的合格率来看,固化层厚度指标的合格率高于风蚀率指标。试验过程中观察发现,出现固化层厚度较厚而风蚀率较高的现象往往是因为固化层表面出现孔洞或者裂缝,在较大的风速下煤尘损失现象比较严重,该现象在抑尘剂的研发与生产中值得关注。风蚀率的检测结果范围波动较大,尤其是不合格的抑尘剂,煤炭损失率可以高达30%,抑尘效果非常差。

2.2 刺激性与毒性测试

为掌握抑尘剂皮肤刺激性和急性经口毒性,对54种抑尘剂进行试验,其中Ⅰ型抑尘剂25种,Ⅱ型抑尘剂29种。

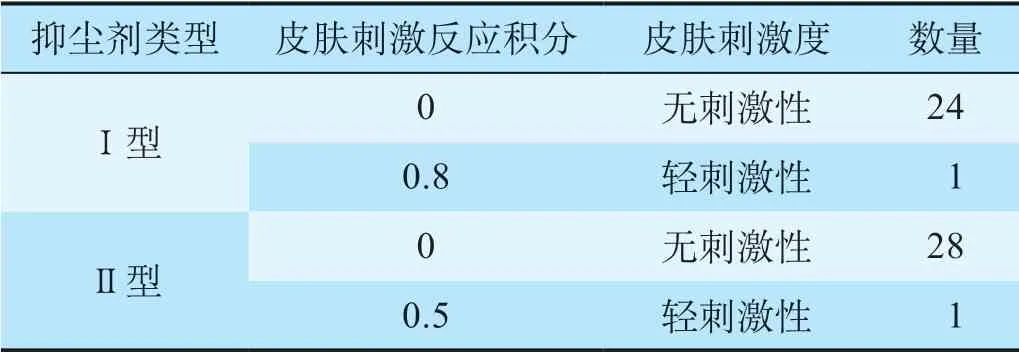

皮肤刺激性是用动物进行试验,选取4只白色家兔,对其脊柱两侧部分皮肤进行脱毛处理,于其中一侧的裸露皮肤上涂抹待测抑尘剂试样,并用4层纱布敷于皮肤之上,用无刺激的绷带固定纱布,于 4 h后移去纱布并对皮肤反应进行分级,并于除去抑尘剂试样24 h,48 h,72 h之后分别对皮肤刺激性反应进行观察并评分,根据24 h,48 h,72 h各观察时点最高积分均值作为判定标准。设定皮肤刺激性试验评分如表2所示,皮肤刺激性评价规则如表3所示,皮肤刺激性试验结果统计如表4所示。

表2 皮肤刺激性试验评分Tab.2 Skin irritation testing and scoring

表3 皮肤刺激性评价规则 Tab.3 Rules of skin irritation evaluation

表4 皮肤刺激性试验结果统计表Tab.4 Statistics of skin irritation test results

急性经口毒性试验是检测和评价试验物品毒性的一项试验,由试验人员一次性或24 h内多次经口给予试验动物受试物后,在短期内对动物产生的毒性反应进行观察,包括中毒体征和死亡,通常用半数致死量LD50来表示急性经口毒性。急性经口毒性试验结果如表5所示。

在检测的54种抑尘剂中,其中有52种抑尘剂皮肤刺激反应积分为0分,所对应皮肤刺激性强度为无刺激;有1种抑尘剂皮肤刺激反应积分为0.5分,所对应皮肤刺激性强度为轻刺激性;有1种抑尘剂皮肤反应积分为0.8分,对应皮肤刺激性强度为轻刺激性。54种抑尘剂的急性经口毒性试验结果皆为LD50> 5 000,表明抑尘剂为实际无毒。从皮肤刺激性和急性经口毒性检测结果来看,检测范围内的Ⅰ型和Ⅱ型抑尘剂在皮肤刺激性和急性经口毒性方面表现相当,均处于较低的水平。

3 结论与建议

通过对煤炭运输抑尘剂进行检测,表明其急性毒性和皮肤刺激性均可达到标准要求,固化层厚度和风蚀率的检测结果呈现较大的相关性,固化层厚度较厚而风蚀率较高的现象多是因为固化层表面出现孔洞或者裂缝。抑尘剂的配制必须严格按照抑尘剂的使用说明书来进行,选取合适的喷洒方式与装置对抑尘效果也至关重要[10],根据上述结论,提出具体建议如下。

(1)在抑尘剂的研发过程中应对固化层产生孔洞与裂缝的现象予以关注,可进一步研究抑尘剂的胶结机理,减少孔洞和裂缝的产生,加强抑尘剂的抑尘效果。

(2)在抑尘剂的使用过程中,应根据抑尘剂的种类、线路的类型选择合适的喷洒方式,溶液应均匀、足量喷洒,还应根据喷洒方式控制列车或移动喷洒装置的行进速度,列车恒定运行的条件下,检测喷洒量是否与速度相匹配。喷洒装置应及时维护保养,防止喷洒装置出水口堵塞,影响喷洒作业的进行。

(3)跟踪抑尘剂的抑尘效果随时间变化的趋势,可根据列车运行时间或者运输距离等因素及时补喷,确保抑尘剂可以保持较高的抑尘效果。

(4)铁路行业在运输和堆放其他粉状货物时,并没有针对性或者通用性较好的抑尘剂,尤其是近年来运输粉煤灰等固体废物时,没有较好的抑尘手段,可开发相关抑尘剂产品加强对起尘现象的控制。