基于热固耦合的林区原油管道机器人壳体优化分析

董年鑫 王希贵 吴哲 张智钦

摘 要:為解决原油管道机器人壳体在特殊环境下工作时的安全性和经济性问题,采用有限元分析方法对原油管道机器人壳体进行强度、刚度分析,避免壳体在工作时发生破坏。在此基础上,采用响应面优化分析对壳体厚度进行优化,在确保壳体强度和刚度满足许用要求的前提下,进行轻量化设计,节省材料和成本。同时,为提高管道机器人在不同区域和极端条件下的适应性,进一步研究温度和壳体厚度对壳体强度和刚度的影响。研究分析发现,温度对壳体最大变形和应力影响较大,且当壳体外侧温度一定时,壳体的最大变形随壳体厚度的增加而减小,壳体的最大应力随厚度的增加而增加,但变化量都较小;当壳体厚度一定时,壳体的最大变形随温度的增加而增加,壳体的最大应力随温度的增加呈现先减小后增大的趋势,以10 ℃左右为分界点,小于10 ℃时,随温度的增加而减小,大于10 ℃时,随温度的增加而增加,该研究结果为实际工程应用提供一定的参考依据。

关键词:原油管道机器人;壳体;厚度;热固耦合;多目标优化分析

中图分类号:TP776.2 文献标识码:A 文章编号:1006-8023(2022)01-0101-07

Optimization Analysis of Forest Crude Oil Pipeline Robot Shell

Based on Thermal-structure Coupling

DONG Nianxin, WANG Xigui*, WU Zhe, ZHANG Zhiqin

(College of Engineering and Technology, Northeast Forestry University, Harbin 150040, China)

Abstract:In order to solve the safety and economic problems of the crude oil pipeline robot shell when working in a special environment, the finite element analysis method is used to analyze the strength and stiffness of the crude oil pipeline robot shell to avoid damage to the shell during operation. On this basis, the response surface optimization analysis is used to optimize the thickness of the shell. Under the premise of ensuring that the strength and rigidity of the shell meet the allowable requirements, a lightweight design is carried out to save materials and costs. At the same time, in order to improve the adaptability of the pipeline robot in different areas and extreme conditions, this paper further studies the effects of temperature and shell thickness on the strength and stiffness of the shell. Research and analysis have found that temperature has a greater impact on the maximum deformation and stress of the shell. And when the outer temperature of the shell is constant, the maximum deformation of the shell decreases with the increase of the thickness of the shell, and the maximum stress of the shell increases with the increase of the thickness, but the amount of change is small. When the thickness of the shell is constant, the maximum deformation of the shell increases with the increase of temperature, the maximum stress of the shell decreases first and then increases with the increase of temperature. Taking about 10 ℃ as the dividing point, it decreases with the increase of temperature below 10 ℃, and increases with the increase of temperature above 10 ℃. It provides a certain reference basis for practical engineering applications.

Keywords:Crude oil pipeline robot; shell; thickness; thermal-structure coupling; multi-objective optimization analysis

0 引言

经济发展离不开能源,原油开采是中国能源战略的重点项目之一,对经济发展意义重大。历经几十年的开发,以大庆油田为代表的传统油田原油储量急速锐减,且原油质量下降,原油中的含水率越来越高。因此,开发新型油田,是能源战略的当务之急。在传统油田走向衰竭时,新兴的林区油田成为新的开采对象[1]。林区是原油储存量较多的区域之一,管道运输是陆上原油输送的主要方式,但是由于原油管道通常深埋地下,原油作为一种液体混合物,在低温下会凝固,而林区土壤含水率较高,因此管道周围温度更低,更容易造成管道堵塞,需要在管道内置加热线的方式进行加热保温,保证原油输送的畅通[2-5]。然而不论是对管道内凝结原油的疏通,还是对原油管道内加热线的檢测,都需要一种可以在管道内爬行、加热疏通的机器人,为原油管道的畅通提供安全保障[6-7]。原油管道机器人壳体作为保护原油管道机器人正常工作的重要构件,工作环境复杂,因此对其在极端条件下的强度、刚度进行分析校核,并在满足强度、刚度要求的前提下用ANSYS进行壳体厚度优化分析,确定其最佳厚度,减轻重量,降低成本。

1 壳体模型的建立与简化

由于原油管道机器人耐压壳体较为复杂,对壳体进行有限元分析时,为快速准确地得到计算结果,需要对模型进行合理的简化。简化原则是:简化后的物理模型不能影响结构的实际静力学特性[8]。

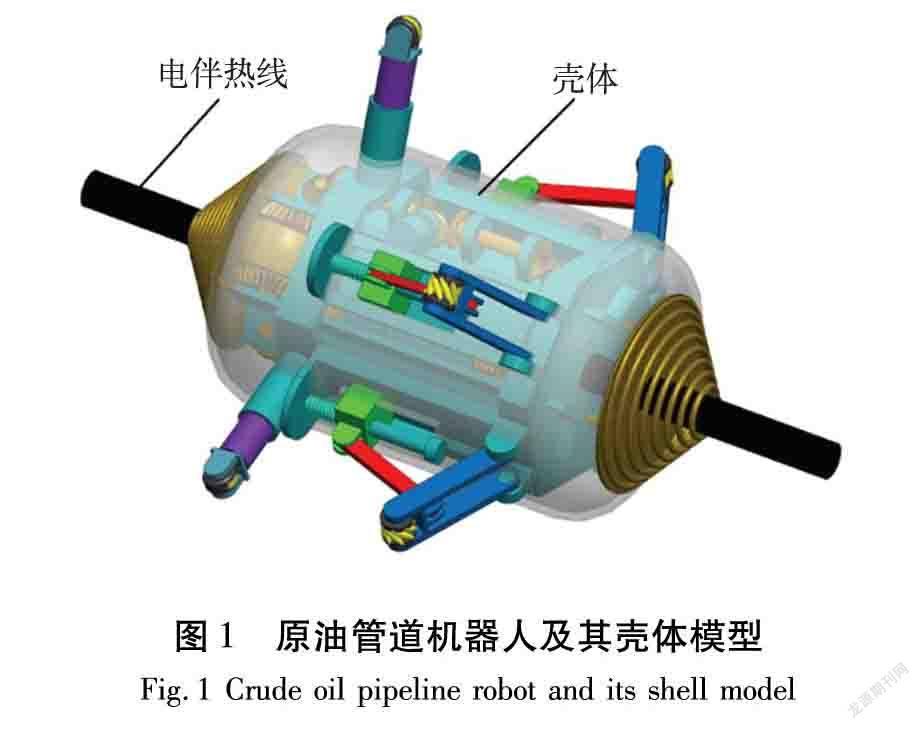

1.1 壳体模型的建立

该原油管道机器人需要在林区原油管道内部复杂的环境下完成工作,因此对其驱动机构、变径机构、越障机构和加热机构等都进行了的设计,从而应对这种复杂的环境,保证其正常工作,而壳体主要对管道机器人的上述机构起相应的安装、定位和保护等作用。原油管道机器人及其壳体模型如图1所示。

由图1可知,该壳体结构复杂,因此在有限元分析时计算复杂,故在不影响其精度的前提下,对其结构进行简化,便于后期分析。

1.2 壳体模型的简化

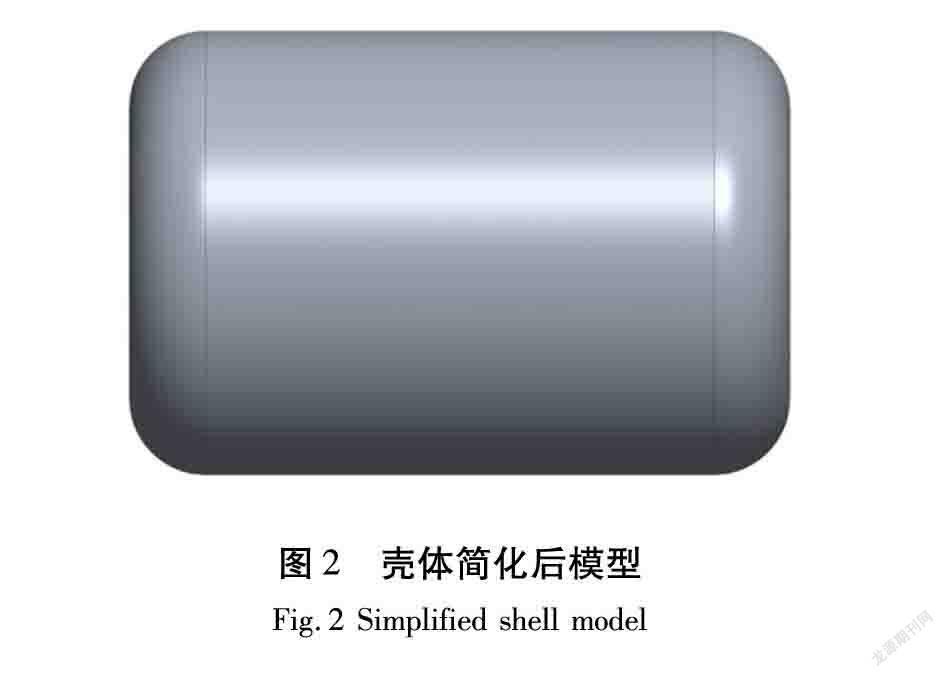

根据上述简化原则,对壳体结构中一些螺纹孔、定位孔、倒角和圆角,以及各种对整体影响较小的平台进行忽略,保留其原始模型的重要特征[9-10],简化后的模型如图2所示。

简化后的壳体模型长度为520 mm,最大直径为350 mm。原油管道机器人壳体设计是一个典型的多物理场、多目标优化设计问题,在温度场和力场共同作用下,满足其强度要求的同时,力求获得质量最轻的设计方案。因此对模型进行简化,使求解更加快速准确。

2 壳体模型的有限元分析

对壳体模型进行热固耦合分析主要包括三大步骤,分别为前处理、求解设定和后处理。其中,前处理包括模型的导入、材料的赋予和网格划分;求解设定包括边界条件的约束、载荷的施加和求解方法设定;后处理包括结果的查看与分析[11]。

ANSYS中的热固耦合包括直接耦合和间接耦合。直接耦合分析是采用具有温度自由度的Solid226单元,在分析过程中同时考虑温度场和力场的影响,使其在时域下不断耦合。间接耦合是先采用Solid90单元对结构进行温度场分析,再将温度场作为边界条件导入结构中,用Solid186单元进行热应力分析[12]。但直接耦合分析由于是2个物理场之间不断进行耦合,因此计算时间更长,且直接耦合多用于受摩擦生热影响较大的结构中。综合考虑,对原油管道机器人壳体的热固耦合分析采用热固间接耦合分析。

2.1 实际工况及材料设定

设原油管道机器人在极端条件下工作,管道内原油过冷凝结,电伴热线以恒温100 ℃工作,原油管道机器人在管道中的作业深度为400 mm,壳体外侧原油温度为0 ℃,壳体内侧为100 ℃。原油管道直径为400 mm,在0 ℃的环境下,原油密度为850 kg/m3 [13],假定原油管道机器人在管道内相对原油匀速运行,原油与壳体之间的摩擦系数为0.3。

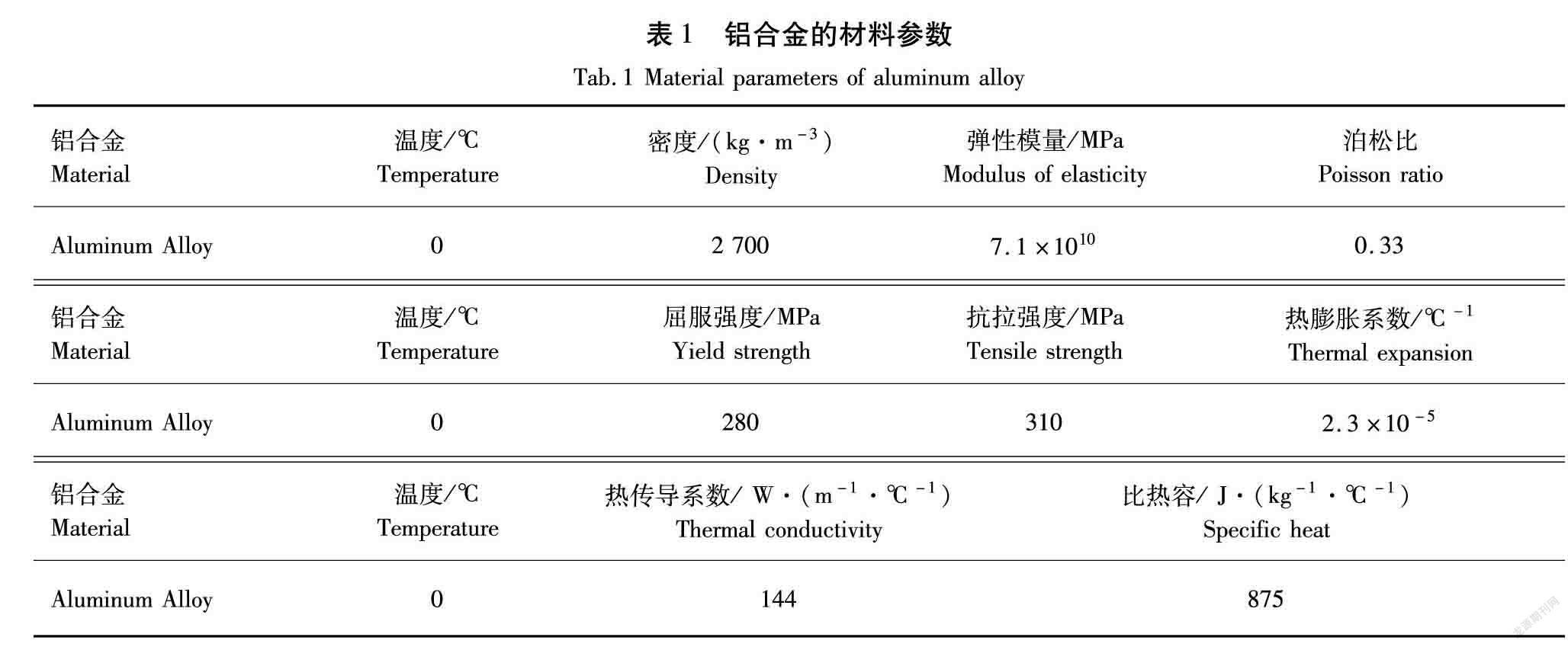

壳体采用铝合金,在0 ℃时,密度为2 700 kg/m3,弹性模量为7.1×1010 MPa,泊松比为0.33,屈服极限280 MPa,抗拉强度310 MPa,热膨胀系数为2.3×10-5 ℃-1,热传导系数为144 W/(m·℃),比热容为875 J/(kg·℃),见表1。因壳体内部为封闭状态,壳体外可等效替代为在温度场加载时直接在壳体外表面施加0 ℃的温度。

根据工程经验,取安全系数为1.5[14],则许用屈服应力187 MPa,许用拉伸应力为207 MPa,壳体厚度为10 mm。

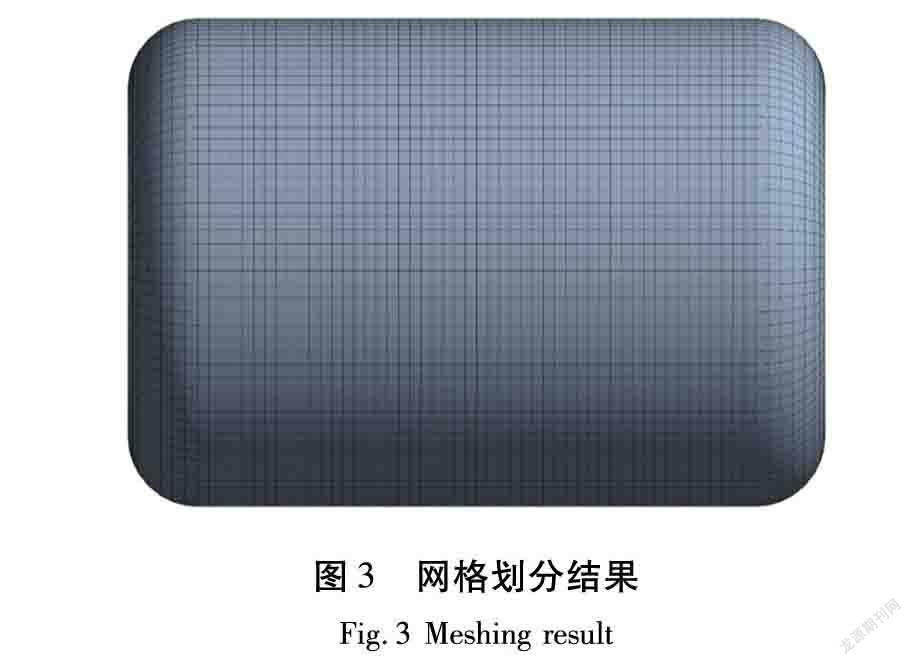

2.2 壳体有限元模型的前期处理

采用ANSYS19.2对壳体进行热固耦合有限元分析,导入模型后,将模型赋予铝合金材料,为保证结果精度,在ANSYS的前处理Design Model模块中对模型进行切分,然后用六面体网格主导加映射对模型进行划分,网格划分结果如图3所示,共得到61 161个节点和8 658个单元。

2.3 壳体模型的稳态热分析

由于采用热固间接耦合分析,故先利用AYSYS19.2的Steady-State Thermal(稳态热)模块对壳体进行稳态热分析。

2.3.1稳态热分析的求解设定

壳体是厚为10 mm的铝合金材料,在0 ℃的环境中,热膨胀系数为2.3×10-5 ℃-1,在0 ℃时的热传导系数为144 W/(m·℃),比热容为875 J/(kg·℃),壳体外侧原油温度为0 ℃,壳体内侧电伴热线以100 ℃的恒定温度工作,因此在壳体内侧施加100 ℃的温度,在壳体外侧施加0 ℃的温度,进行求解。

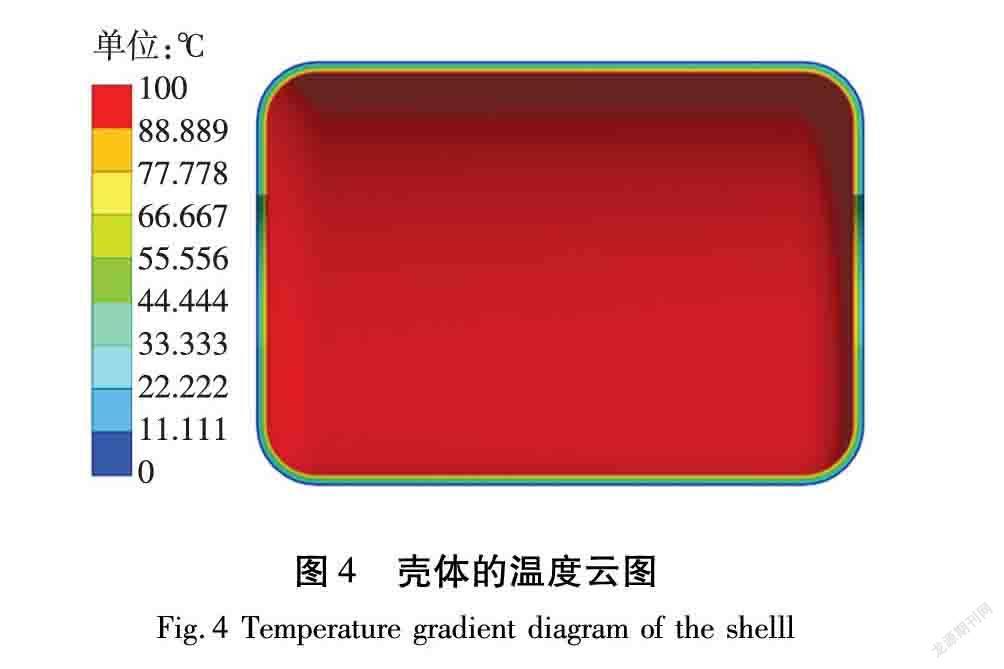

2.3.2稳态热分析的结果及后处理

求解设定完成后,运用ANSYS对壳体进行温度场计算,计算完成后温度云图的结果如图4所示,温度梯度分布均匀,符合实际工况。

2.4 壳体模型的热固耦合分析

在温度场求解完成后,将温度场结果导入静力学分析模块,利用AYSYS 19.2的Static Structural(静态结构)模块对壳体进行热固耦合分析。

2.4.1 热固耦合分析的求解设定

壳体是厚为10 mm的铝合金材料,在0 ℃时,密度为2 700 kg/m3,弹性模量为7.1×1010 Pa,泊松比为0.33。设原油管道机器人在管道中的作业深度(h)为400 mm,壳体外侧原油温度(t)为0 ℃,壳体内侧为100 ℃。原油管道直径(d)为400 mm,外壳受力表面积(S)为0.621 262 m2。在0 ℃的环境下,原油密度(ρ)为850 kg/m3,假定原油管道机器人在管道内相对原油匀速运行,原油與壳体之间的摩擦系数(μ)为0.3,重力加速度(g)取9.8 m/s2。则外壳受到的压力(P)为:

P=ρ·g·h=850×9.8×0.4=3 332 Pa 。 (1)

外壳受力平面受到的阻力F为:

F=μ·P·S=0.3×3 332×0.621 262=621.01 N。 (2)

进入求解设定后,先将温度场载荷导入静力学分析模块,然后在壳体外侧施加0.003 332 MPa的压力,在壳体前端面施加621.01 N的阻力。除此之外,壳体前后端开孔位置与小法兰盘相连,因此在孔端与法兰盘相接触的位置定义固定约束。

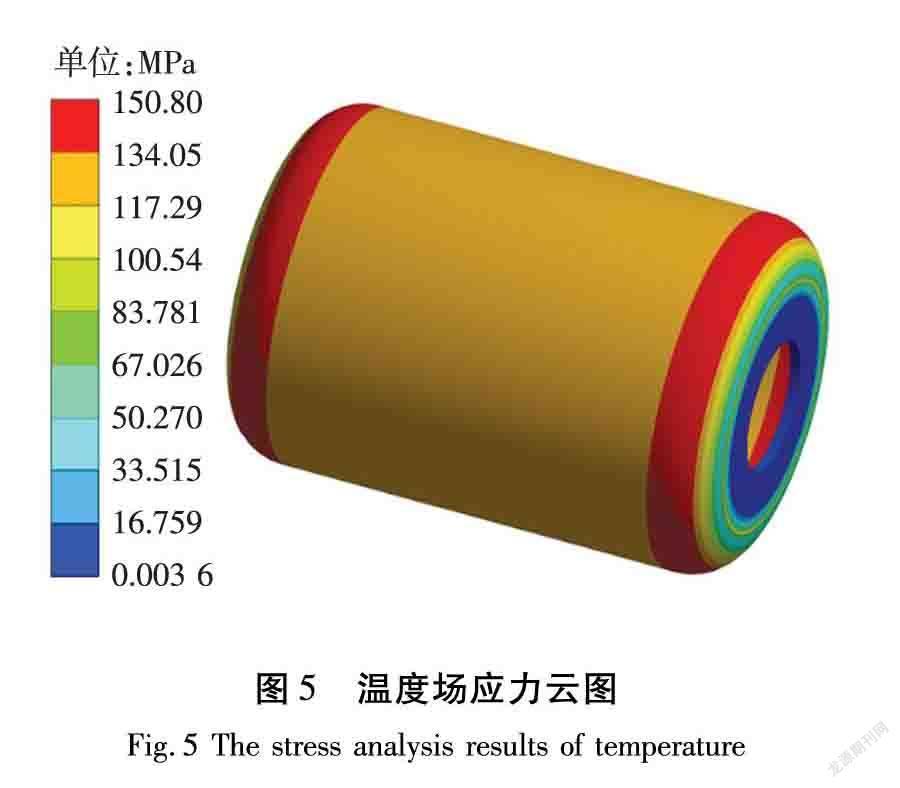

2.4.2 热固耦合分析的结果及后处理

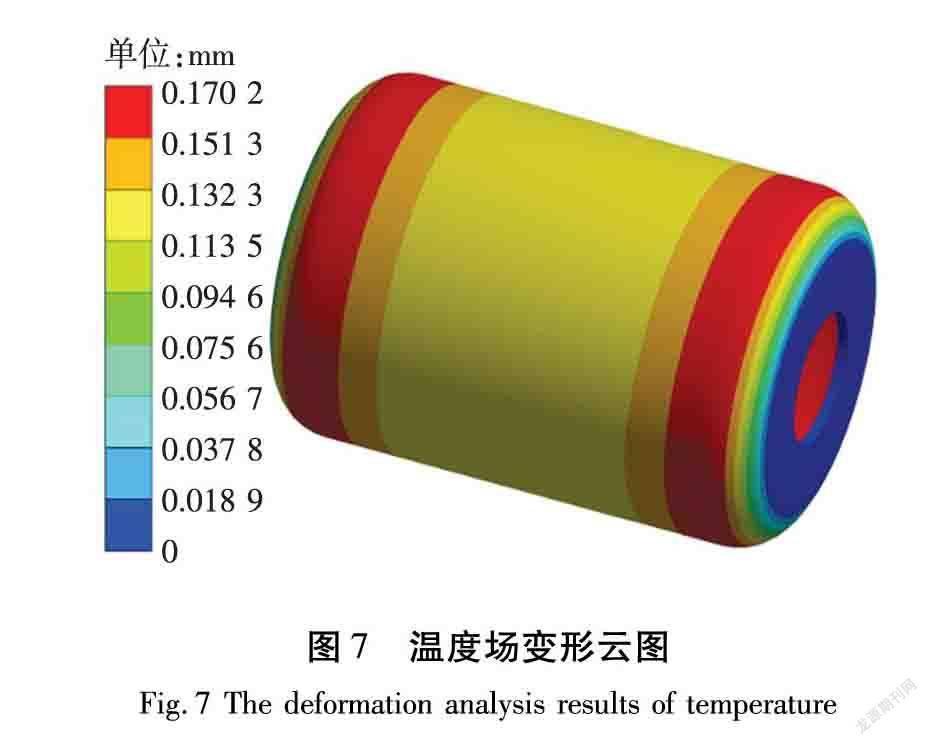

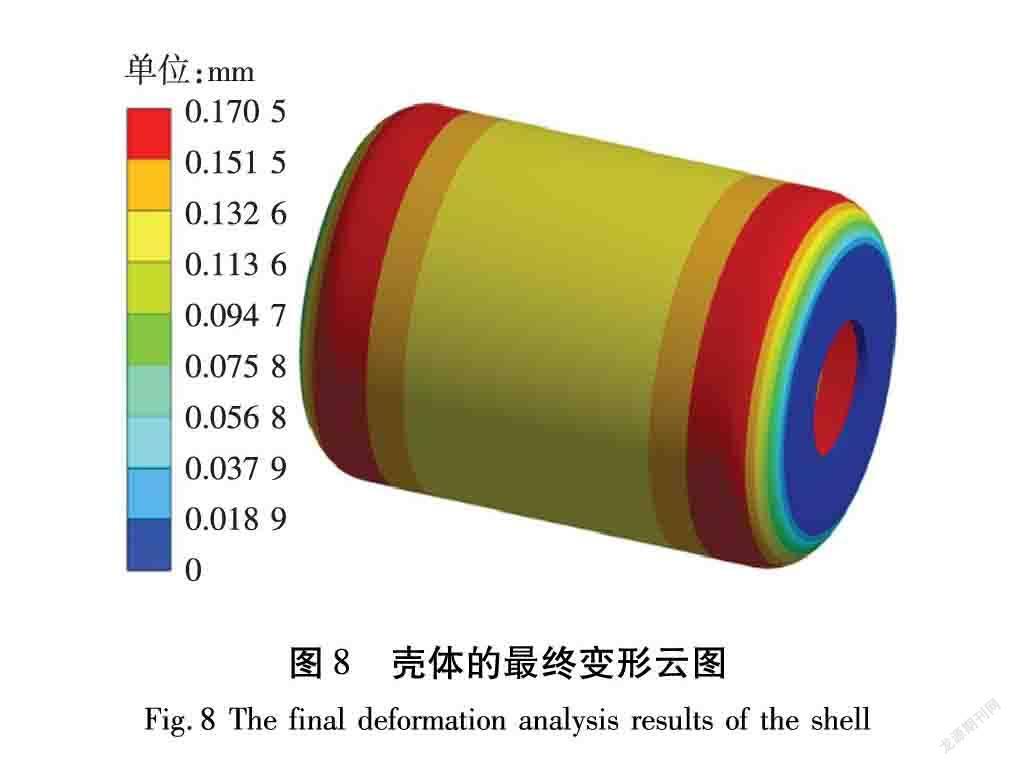

求解设定完成后,运用ANSYS对壳体进行热固耦合计算,计算完成后在温度场作用下的应力结果如图5所示,温度场加静力场的应力云图如图6所示,温度场变形云图如图7所示,温度场加静力场的变形云图如图8所示。

由图5和图6可知,壳体在只有温度场的条件下最大应力小于温度场和静力学共同作用下的应力,这是因为壳体在温度场作用下受热膨胀,温度场作用下的壳体变形趋势与静力场中摩擦力作用下的壳体变形趋势相同,增加了壳体一部分的应力,结果符合实际工况。

综上可知,壳体在0 ℃的环境中,外侧受0 ℃的温度,内侧受100 ℃的温度,外侧受0.003 332 MPa的压力,壳体外侧表面受551.98 N的摩擦力的载荷的共同作用下,壳体受到的最大应力为150.89 MPa,小于其许用屈服应力187 MPa,满足其强度要求,能在原油管道中安全作业。

由图7、图8可知,壳体在只有温度场的条件下最大变形小于温度场和静力学共同作用下的变形,这是因为壳体在温度场作用下受热膨胀,温度场作用下的壳体变形趋势与静力场中摩擦力作用下的壳体变形趋势相同,增加了壳体一部分变形,结果符合实际工况。壳体在上述工况下的最大变形为0.170 5 mm,不会影响原油管道机器人的正常工作,因此壳体刚度满足设计要求。

3 壳体的多目标优化分析

综上分析可知,当壳体厚度为10 mm时,该壳体完全满足该工况下的要求,但为了减轻原油管道机器人重量,降低成本,利用ANSYS 19.2的Response Surface Optimization(响应面优化)模块对壳体进行多目标优化分析[15-17],以在温度场与静力场共同作用下的结果作为优化条件,为其选一个最优的设计方案。

根据原油管道机器人的实际情况,壳体除了承受载荷压力之外,还要对机器人的一些构件起定位和装配等作用。因此,壳体厚度不宜过薄,也不宜过厚,5~10 mm为可选范围。因此在优化时,取壳体厚度范围为5~10 mm,在此范围内,壳体最大应力不超过最大许用应力187 MPa,壳体质量最轻为目标约束条件,在此基础上完成对壳体的最优化设计。

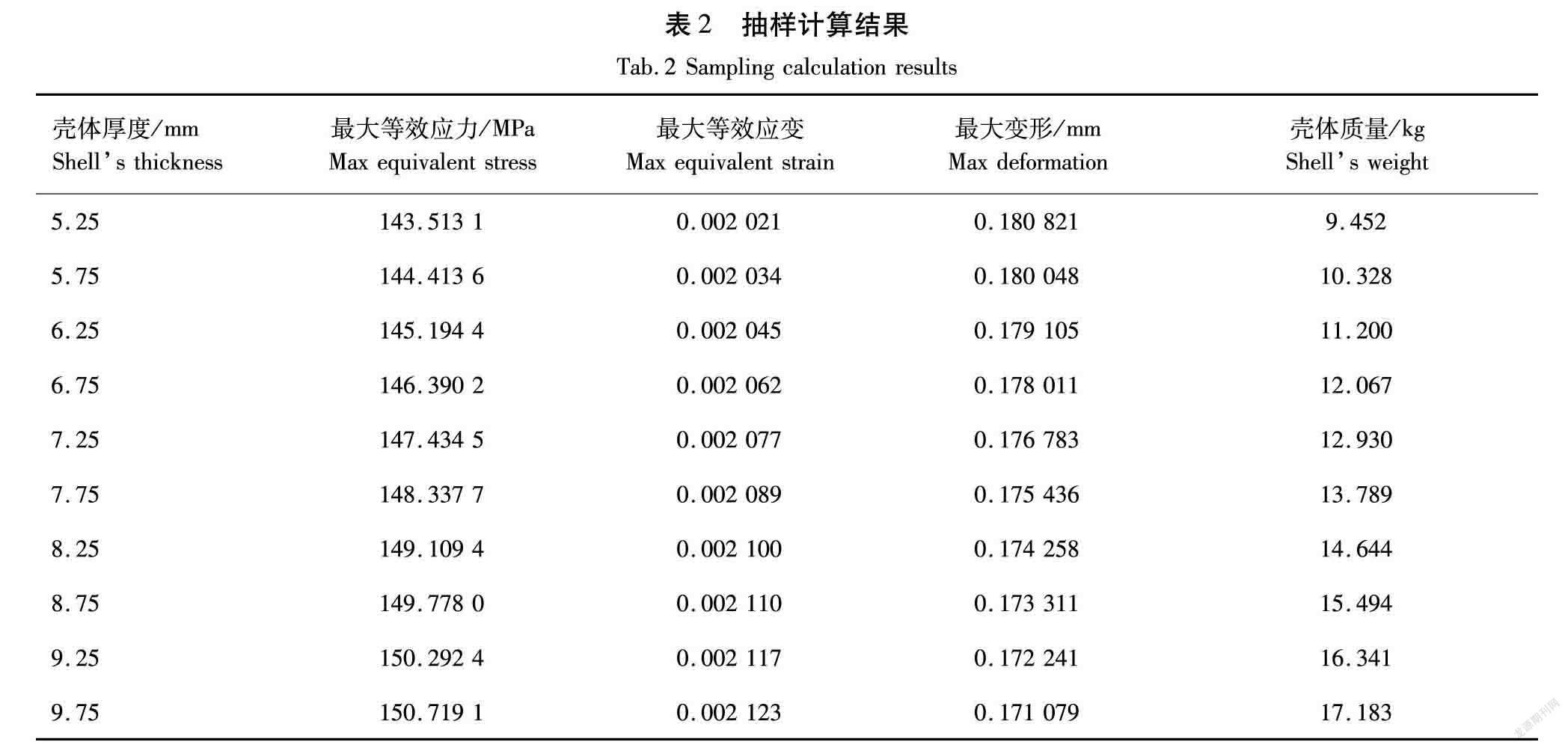

3.1 壳体厚度尺寸优化

进行优化分析时,取壳体厚度变化范围为5~10 mm,采用latin hypercube sampling design(拉丁超立方抽样方法)抽样,取10个等分点进行计算。取壳体厚度作为变量,壳体最大等效应力、最大等效应变、变形和质量作为输出变量,进行优化,抽样计算完成后的结果见表2。

由表2分析可得,随着壳体厚度的减小,壳体的最大变形增大,最大应力和应变减小,但相对变化量较小,最大应力都没超过材料的许用屈服应力187 MPa。故可得出,原油管道机器人壳体在设定的极端条件下,壳体厚度在5~10 mm的范围内变化时,对壳体本身的应力和变形影响不大,在此范围内,壳体的强度和刚度满足许用要求。

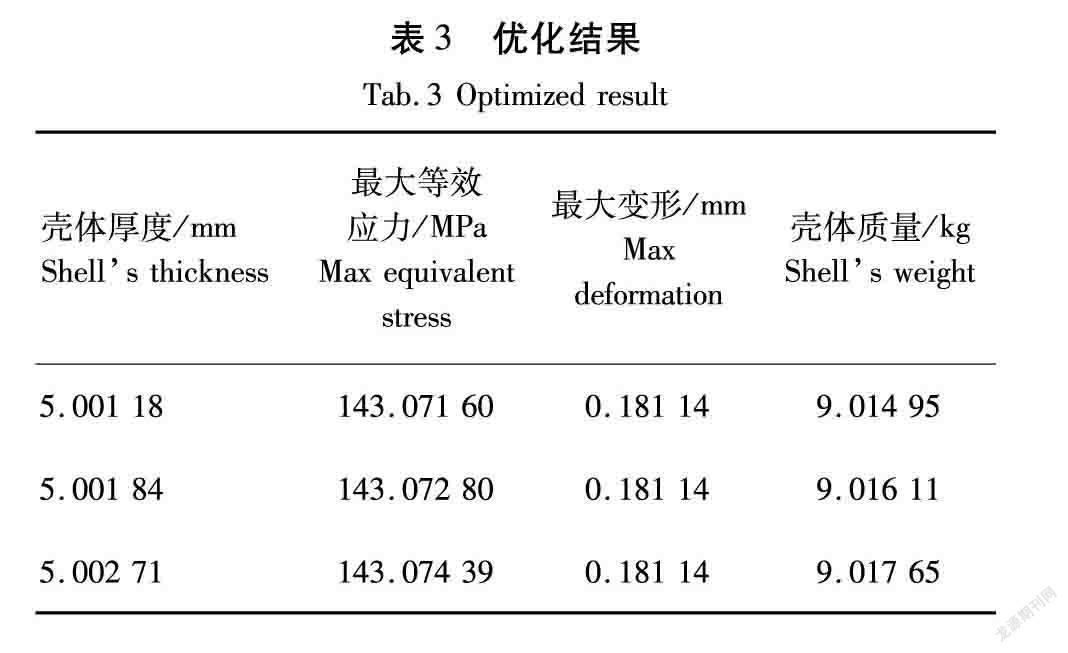

在优化时,设置壳体质量重要程度为高级,优化完成后,得到的3组最优解见表3,因此选择5.001 1 mm作为壳体的最终优化厚度。

3.2 优化前后对比分析

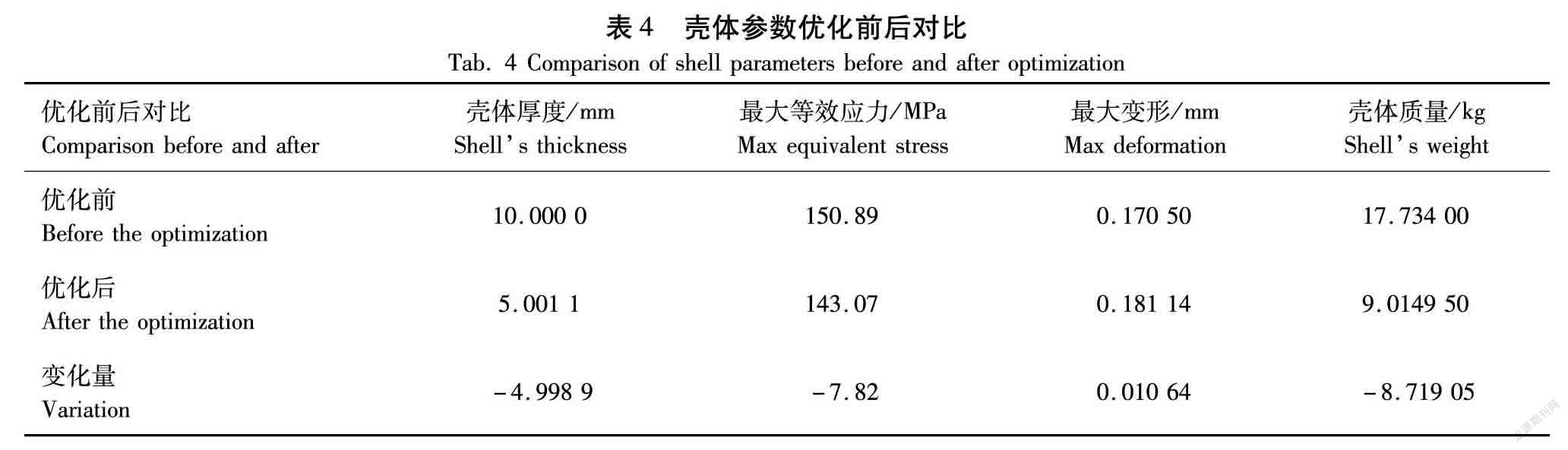

此次优化将壳体厚度从10 mm优化到5.001 1 mm,但壳体强度和刚度仍然满足许用要求,优化前后数据对比见表4。

由表4分析可得,优化前后考虑软件本身计算误差,壳体的应力减小,几乎不变形,但壳体质量减少了8.719 05 kg,而且在此条件下,壳体的强度和刚度仍然满足极限工况下的许用要求,优化效果显著。

考虑到加工难度及成本,最终选择壳体厚度为5 mm。

4 温度和壳体厚度对壳体性能的综合影响

为了防止原油凝固或气化,原油在输出时都要保证一定的温度,一般为15 ℃,但部分地区对原油的控制温度较高,如我国的长庆原油要控制在28 ℃[18],同时考虑到极端特殊情况,如林区极寒地区,管道发生破损等导致原油结冰,使原油管道机器人壳体外侧温度小于0 ℃。因此,为提高管道机器人在各个地区及极端情况下的适应性,同时为实际工程应用提供更加可靠的参考数据,本文进一步分析了原油管道机器人的壳体周围温度场发生变化时对壳体综合性能的影响。同时,为保证壳体厚度为5 mm时,当壳体外侧温度发生变化时,壳体的强度和刚度是否仍满足要求,本文进一步研究了在壳体外侧温度和壳体厚度发生变化时,对原油管道机器人的壳体综合性能的影响。

4.1 条件的设定

考虑到壳体对原油管道机器人的综合作用,设定壳体的厚度变化范围为5~10 mm,设定静力场不发生变化,温度变化范围为-10~30 ℃,采用latin hypercube sampling design抽样,取15个等分点进行计算,以壳体厚度和温度为变化量,壳体的变形和应力为输出变量,进行分析。

4.2 结果的处理和分析

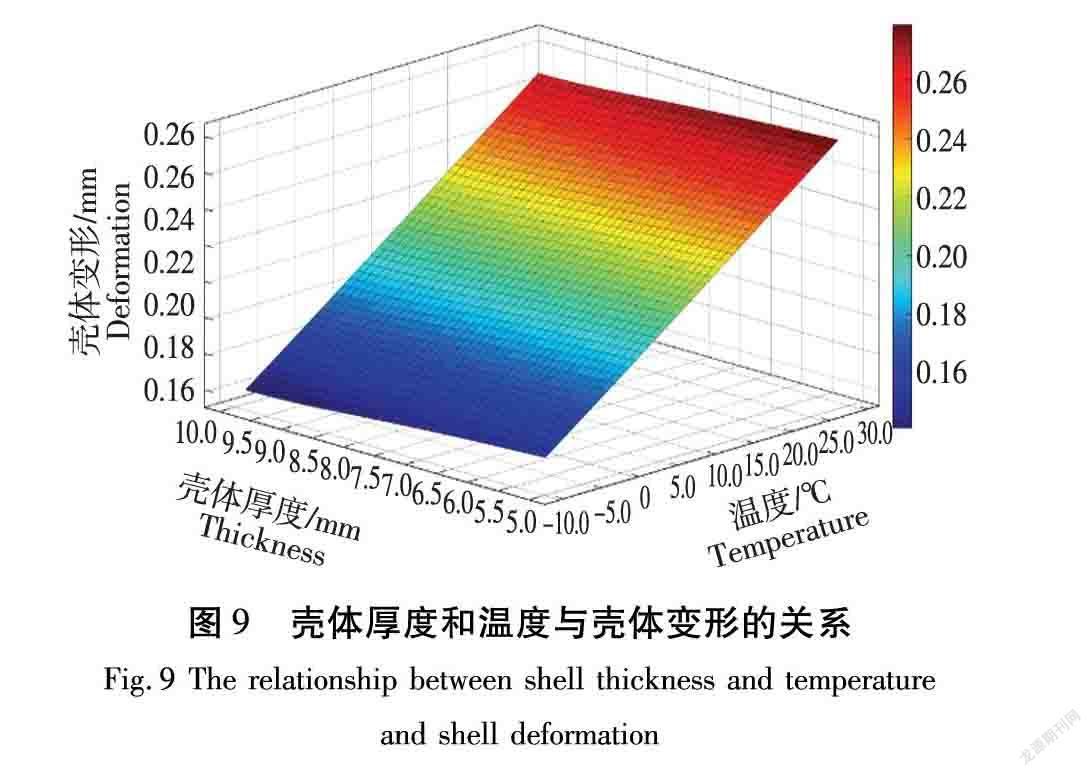

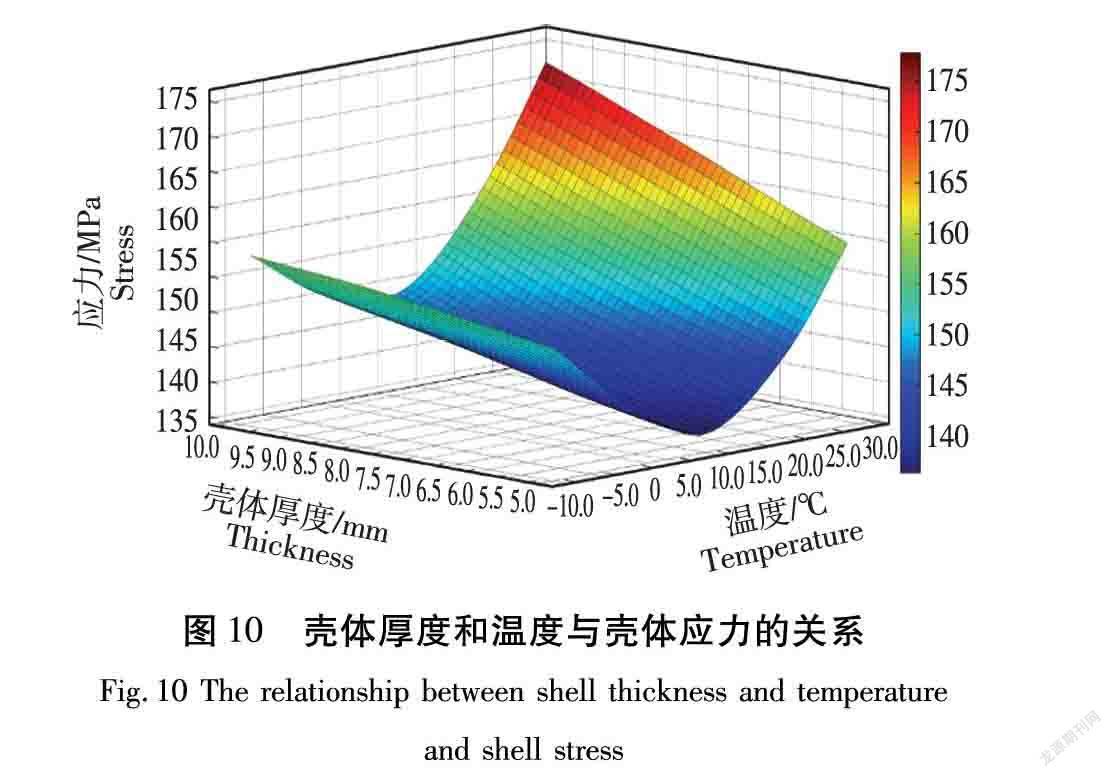

利用ANSYS中的优化分析模块对结果进行求解,求解后的壳体厚度和温度与壳体变形的关系如图9所示,壳体厚度和温度与壳体应力的关系如图10所示。分析可得,在给定的变化条件下,壳体厚度的变化对壳体的综合性能影响较小,而壳体外侧温度的变化对壳体的综合性能影响较大。

由图9分析可得,当壳体外侧温度一定时,随着壳体厚度的增加,壳体的变形不断减小;当壳体厚度一定时,随着壳体外侧温度的增加,壳体的变形不断增大,且壳体变形随温度变化明显。因此温度变化对壳体变形的影响较大,但在设定的变量范围内,最大变形不超过0.28 mm,不会影响到原油管道机器人的正常工作,因此壳体的刚度满足许用要求。

由图10分析可得,当壳体外侧温度一定时,随着厚度的增加,壳体的最大应力不断增大;当壳体厚度一定时,随着壳体外侧温度的增加,壳体的最大应力呈现先减小后增大的趋势,以10 ℃左右为分界点,小于10 ℃,壳体的最大应力随着温度的增加而减小,大于10 ℃,壳体的最大应力随着温度的增加而增加。因此温度变化对壳体的最大应力影响较大,但在给定的变量范围内,壳体的最大应力为177 MPa左右,小于许用应力187 MPa,因此壳体的强度满足许用要求。

5 结论

该原油管道机器人的壳体优化分析主要是对壳体的厚度进行优化,使壳体轻量化,考虑到壳体除保护壳体内构件不受破坏,壳体还对原油管道机器人中的一部分构件起安装、定位等作用,因此壳体厚度不宜过薄也不宜过厚,所以最终确定壳体厚度可变化范围为5~10 mm为佳。经优化分析发现,当壳体厚度在5~10 mm范围内变化时,在给定的极限工况下,壳体的应力和变形变化较小,且其值都在给定的安全许用要求范围之内,因此最终确定壳体厚度为5 mm。优化后壳体重量减轻一半,降低了制造成本的同时也减轻了原油管道机器人的整体负重。

为提高管道机器人在各个地区及极端特殊情况下的适应性,同时为实际工程应用提供更加可靠的参考数据,本文进一步研究了在壳体外侧温度和壳体厚度发生变化时,对原油管道机器人的壳体的综合性能的影响。研究分析发现,温度对壳体最大变形和应力影响较大,且当壳体外侧温度一定时,壳体的最大变形随壳体厚度的增加而减小,壳体的最大应力随厚度的增加而增加,但变化量都较小;当壳体厚度一定时,壳体的最大变形随温度的增加而增加,壳体的最大应力随温度的增加呈现先减小后增大的趋势,以10 ℃左右为分界点,小于10 ℃,随温度的增加而减小,大于10 ℃,随温度的增加而增加。

另外,殼体应力集中位置主要出现在壳体的法兰固定端及壳体拐角位置,在实际加工过程中,可在这些位置进行结构上的优化,如倒圆角过渡、环肋加强等,降低应力,提高壳体整体性能。

【参 考 文 献】

[1]王向国, 王国柱. 浅析林区原油开采存在的问题及解决途径[J]. 能源与节能, 2012,17(9): 95-97.

WANG X G, WANG G Z. Analysis of forest oil production problems and solutions[J]. Energy and Energy Conservation, 2012, 17(9): 95-97.

[2]于淳光, 魏紫暄. 电伴热原油集输管道保温层厚度优化分析[J]. 节能技术, 2020, 38(6): 527-531.

YU C G, WEI Z X. Optimized analysis of insulation layer thickness of electric tracing crude oil gathering and transportation pipeline[J]. Energy Conservation Technology, 2020, 38(6): 527-531.

[3]吕少龙. 保证油田电伴热系统节能效果的管理方法[J]. 化学工程与装备, 2020,49(2): 117-118.

LYU S L. Management method to ensure the energy-saving effect of electric heating system in oil field[J]. Chemical Engineering & Equipment, 2020, 49(2): 117-118.

[4]陈浩, 秦雪, 刘小龙, 等. 电伴热在轮南油田的应用[J]. 江苏科技信息, 2019, 36(19): 51-53.

CHEN H, QIN X, LIU X L, et al. Application of electric heating in Lunnan Oilfield[J]. Jiangsu Science & Technology Information, 2019, 36(19): 51-53.

[5]唐立国. 集肤效应电伴热在油气长输管线中的应用[J]. 中国石油和化工标准与质量, 2014, 34(7): 254.

TANG L G. Application of skin-effect electric heat tracing in long-distance oil and gas pipelines[J]. China Petroleum and Chemical Standard and Quality, 2014, 34(7): 254.

[6]张翔宇, 包瑞新, 陈保东, 等. 超稠油环境下管道内修复机器人流场分析[J]. 机械科学与技术, 2020, 39(12): 1889-1897.

ZHANG X Y, BAO R X, CHEN B D, et al. Analysis of flow field for repairing robots in pipes under super heavy oil environment[J]. Mechanical Science and Technology for Aerospace Engineering, 2020, 39(12): 1889-1897.

[7]杨彩霞, 黎建军, 许晓东. 支撑式油气管道机器人机构牵引设计与仿真研究[J]. 中国设备工程, 2020,36(7): 83-85.

YANG C X, LI J J, XU X D. Traction design and simulation research of supported oil and gas pipeline robot mechanism[J]. China Plant Engineering, 2020, 36(7): 83-85.

[8]关文信. 基于SolidWorks某水下航行器壳体有限元分析[J]. 机电工程技术, 2020, 49(11): 131-133.

GUAN W X. Finite element analysis of an underwater vehicle shell based on solid works[J]. Mechanical & Electrical Engineering Technology, 2020, 49(11): 131-133.

[9]WU G X, ZHAO X L, SHI D D, et al. Analysis of fluid–structure coupling vibration mechanism for subsea tree pipeline combined with fluent and ANSYS workbench[J]. Water, 2021, 13(7): 955.

[10]陈巧. 基于有限元法的全回转吊舱壳体结构分析及优化[J]. 造船技术, 2017,45(1): 18-22.

CHEN Q. Structure analysis and optimization for rotary pod shell based on finite element method[J]. Marine Technology, 2017, 45(1): 18-22.

[11]张世义, 黄志祥, 王天周, 等. 1000 MW级核电站上充泵外壳体热固耦合分析[J]. 液压与气动, 2020,44(11): 113-119.

ZHANG S Y, HUANG Z X, WANG T Z, et al. Thermo-coupling analysis of the outer shell of a 1000 MW nuclear power plant[J]. Chinese Hydraulics & Pneumatics, 2020, 44(11): 113-119.

[12]黄浩, 刘佳雯, 张蕊. 某商用車鼓式制动器热固耦合分析[J]. 计算机辅助工程, 2020, 29(4): 28-31, 72.

HUANG H, LIU J W, ZHANG R. Thermal-structure coupling analysis on drum brake for a commercial vehicle[J]. Computer Aided Engineering, 2020, 29(4): 28-31, 72.

[13]宫克, 孙东旭, 胡志勇, 等. 保温原油实验环道温度场计算及分析[J]. 石油化工高等学校学报, 2020, 33(5): 74-79.

GONG K, SUN D X, HU Z Y, et al. Calculation and analysis of temperature field of insulation crude oil experimental loop[J]. Journal of Petrochemical Universities, 2020, 33(5): 74-79.

[14]刘义翔, 于晓芳, 王希贵. 水产品捕捞机器人耐压壳体优化分析[J]. 森林工程, 2019, 35(2): 69-72.

LIU Y X, YU X F, WANG X G. Optimal analysis of pressure hull of underwater fishing robot for aquatic products[J]. Forest Engineering, 2019, 35(2): 69-72.

[15]刘金标. 基于有限元分析的支撑壳体结构优化设计[J]. 机械工程与自动化, 2015,44(5): 48-49.

LIU J B. Support shell structure optimization design based on finite element analysis[J]. Mechanical Engineering & Automation, 2015, 44(5): 48-49.

[16]ZHANG X Q, WANG J L, CHEN H, et al. Statics analysis and topology optimization of support base for airdrop based on ANSYS Workbench[J]. Journal of Physics Conference Series, 2021, 1798(1): 012030.

[17]WU S, XING J F, DONG L, et al. Multi-objective optimization of microstructure of gravure cell based on response surface method[J]. Processes, 2021, 9(2): 403.

[18]秦天勇, 王轶梅. 浅析兰州国储石油基地电伴热系统改进[J]. 甘肃科技, 2018, 34(21): 13-14.

QIN T Y, WANG Y M. Analysis on the improvement of electric heat tracing system in Lanzhou national petroleum reserve base[J]. Gansu Science and Technology, 2018, 34(21): 13-14.