一种可调加速度放大率装置的结构与仿真设计*

李 丹,王琼皎,令狐世锋,彭 鑫,白 云

(中国空间技术研究院西安分院,陕西 西安 710100)

引 言

航天电子产品存在地面搬运、地面运输、航天器发射、空间在轨运行、返回阶段等力学环境,需要对其进行地面力学环境试验,包括声、振动、冲击、加速度试验。其中,振动环境主要分为正弦振动和随机振动。在振动试验中,产品加速度响应会发生放大,这种放大效应往往与产品的结构相关,而加速度放大会使产品内部元器件存在失效风险,因此,很多学者通过结构布局优化、增加隔振/减振装置来实现加速度的放大控制,以保证元器件的可靠性,效果良好[1-3]。

目前的结构设计流程是进行结构设计和仿真分析,得到元器件放大响应,判断其是否满足可靠性要求,若不满足则进行结构优化并再次进行仿真分析判断其可靠性,直至满足可靠性要求。此设计过程往往需要数次迭代,时间成本高,设计效率低。因此需要对产品结构与加速度放大率之间的关系进行理论研究,以在结构设计前期得到设计目标,简化产品设计流程,提高设计效率。

本文从材料力学、振动理论等知识出发,提出了产品谐振频率与加速度放大率之间的理论计算公式,可根据需要对产品进行有目标的结构设计,减少设计迭代;并针对某工艺鉴定中对加速度放大率的需求,根据理论公式设计出一种加速度放大率可调的试验装置,通过数值仿真和试验验证对其放大效果进行了考核。此装置结构简单,效果良好,具有较好的工程借鉴作用。

1 理论设计

1.1 理论公式

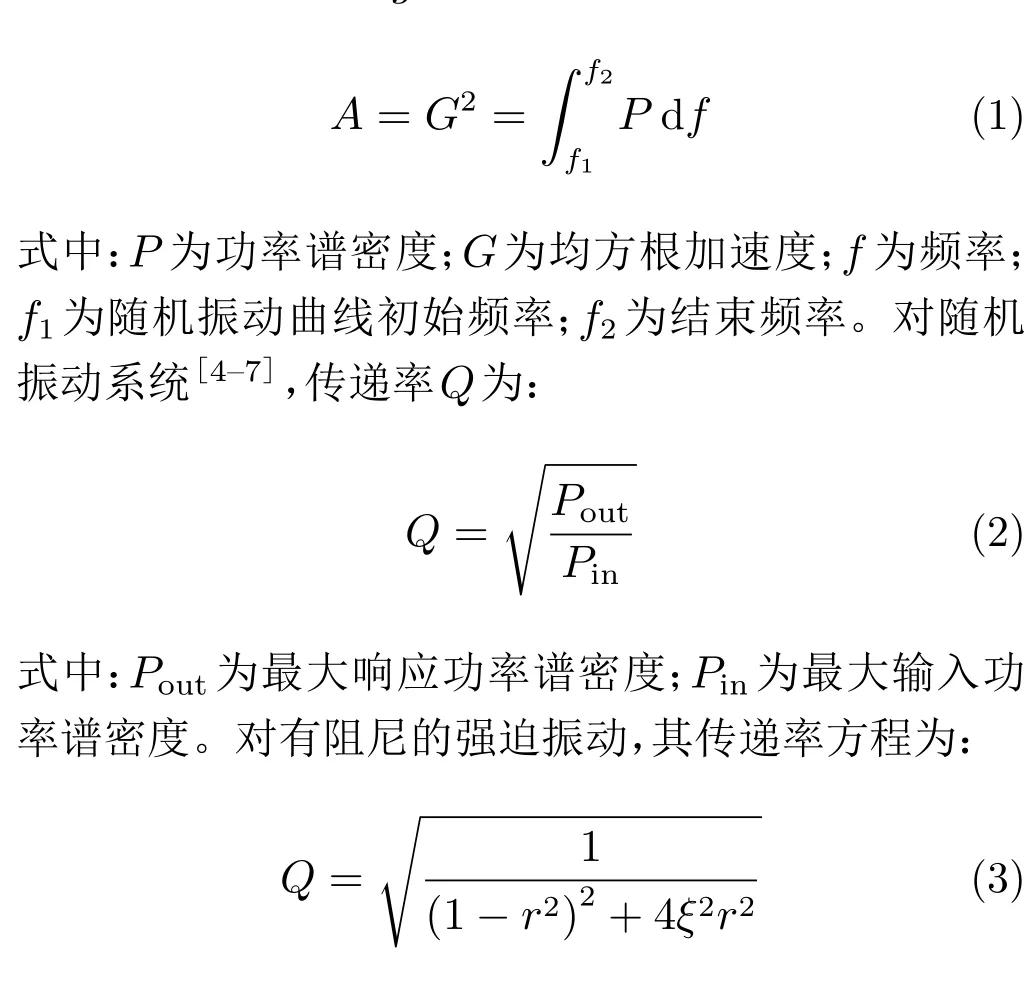

振动是自然界的一种普遍现象,随机振动是利用统计学方法对许多样本进行研究。在随机振动控制曲线中,功率谱密度(Power Spectral Density, PSD)表示振动各频率成分在频域上的含量,即能量在频域上的分布情况,单位为g2/Hz。均方根加速度指的是随机振动曲线下包围面积的开方,通过积分随机振动曲线可以求得,单位为g。包围面积A为:

式中:ξ为阻尼比;r为频率比。根据上述公式,对随机振动输出曲线有:

1.2 理论计算

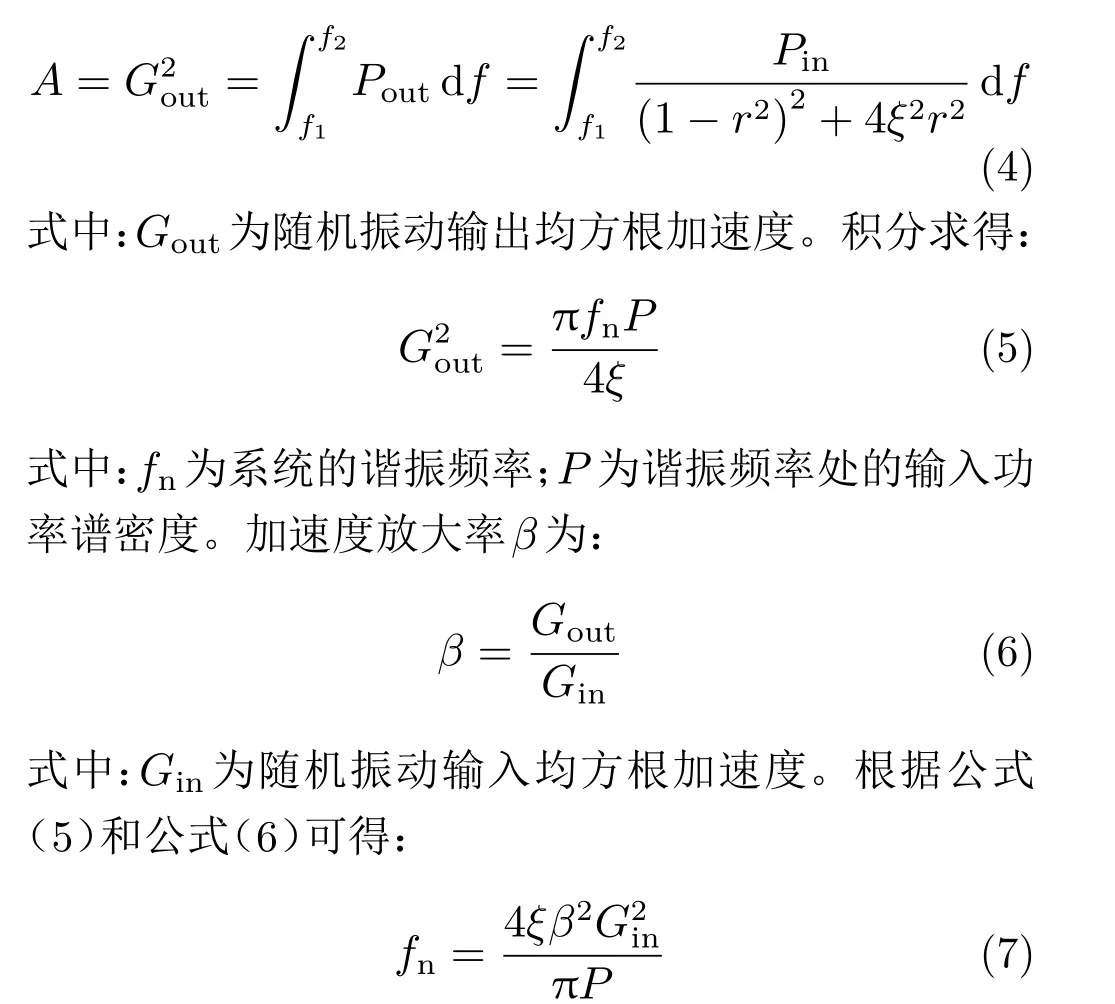

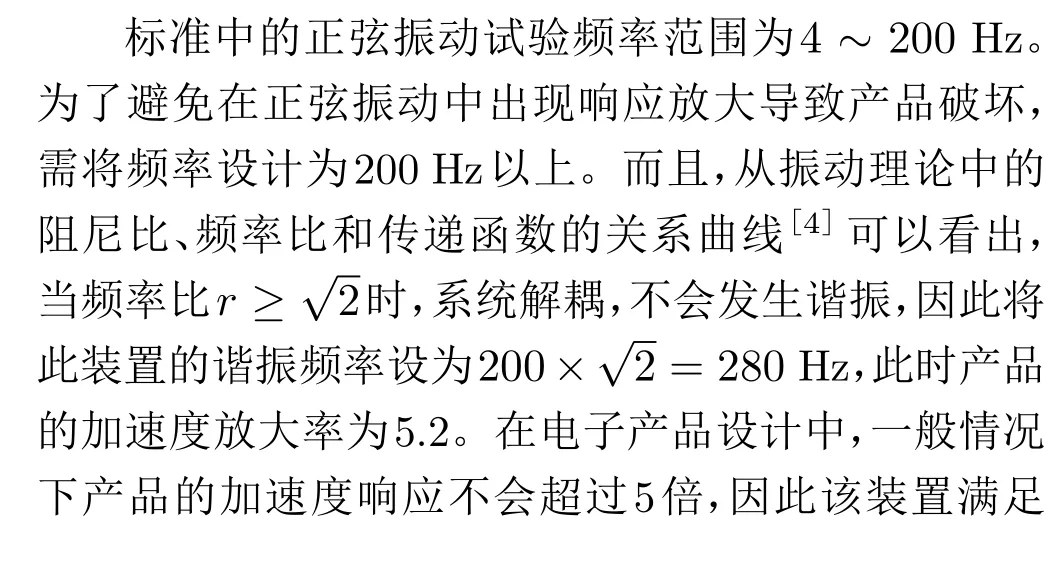

本文参考《航天器电子产品软钎焊接工艺鉴定技术要求》[8]标准对加速度放大率装置进行结构设计、仿真与验证。标准中振动试验条件如表1所示。

表1 随机振动试验条件

标准中要求被鉴定基板或元器件的加速度响应在敏感方向大于输入加速度的3倍,即加速度放大率大于3。此基本敏感方向为垂直电路板方向,因此本文参照表1中垂直电路板方向条件进行结构设计、力学仿真与试验验证。

根据1.1节定义,由表1可见,Gin=28.5g,β=3,P= 1g2/Hz。在航天电子设备中,一般取ξ= 0.01,由公式(7)计算出设计装置的谐振频率fn=93 Hz,将此频率作为结构设计的目标。

2 结构设计

试验装置结构由支撑板、底板和盒体组成,如图1所示。支撑板用于整个装置与试验台的连接,底板用于盒体与支撑板的连接,盒体用于焊接基板,实现软钎焊工艺的鉴定,材料均选用航天常用的2A12铝合金。在底板两侧沿着盒体安装方向设计开口槽,可实现盒体从位置A至位置B的调节,以实现加速度放大率的调节。

图1 试验装置结构示意图

选择盒体在位置A处的状态进行理论计算,将此结构简化为两端固支、中间负有质量块的结构,简易视图见图2。

图2 结构简化模型

式中:b为截面宽度;h为截面高度。

由以上公式可以计算出此装置的理论谐振频率为222 Hz,与要求的280 Hz接近。根据公式(7),此装置的理论加速度放大率为4.6,考虑到模型简化的误差,可认为此结构接近要求,对其进行有限元仿真设计。

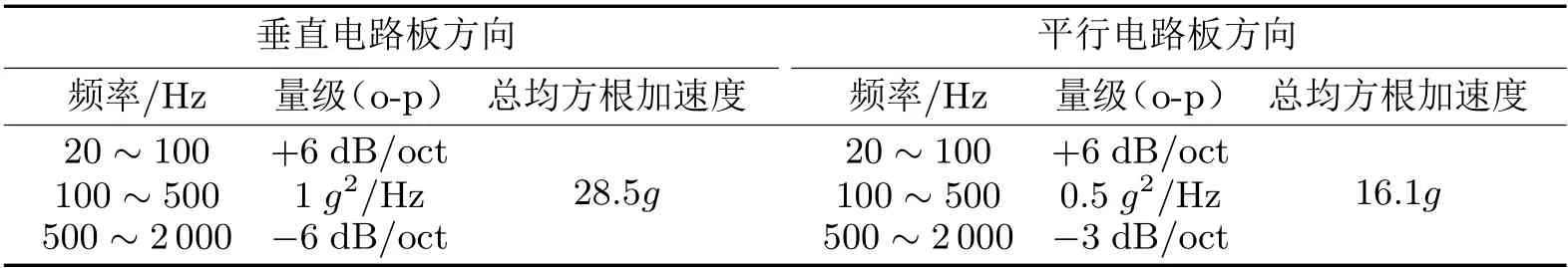

3 仿真设计

仿真设计选用ANSYS 18.0有限元分析软件。支撑板与底板之间螺钉连接选用BEAM单元,支撑板与盒体之间螺钉连接保留真实螺钉结构。分析内容包括模态分析和随机振动分析。模态分析结果见表2。

表2 模态分析结果

从分析结果可知,谐振频率为296 Hz,加速度放大率为5.3,大于要求频率280 Hz,且与理论计算的222 Hz误差不大,说明此理论公式具有一定的参考性,此装置有效。296 Hz,Z向(垂直电路板方向)的1阶振型如图3所示。

图3 296 Hz,Z 向(垂直电路板方向)的1阶振型

根据要求,本文待验证的输出加速度值为Gout=18.5× 3 = 85.5g。根据公式(5),Gout= 85.5g,ξ= 0.01,fn= 296 Hz,计算出P= 0.32g2/Hz。考虑到理论计算误差,为防止欠试验,将输入适当变大,设为0.4g2/Hz,则Gout= 18g。实际随机振动试验条件见表3。

表3 实际随机振动试验条件

此试验装置设计有5 块相同的待验证焊接工艺基板。从分析结果可知,位置A处加速度响应为65g~96g,位置B处加速度响应为40g~81g,即此装置通过位置A到位置B的调节可实现加速度响应40g~96g范围的调节,放大率调节范围为2.2~5.4。图4为位置A的随机振动加速度云图,图5为位置A测点A1处的PSD响应曲线,图6为位置B的随机振动加速度云图。

图4 位置A的随机振动加速度云图

图5 位置A测点A1处的PSD响应曲线

图6 位置B的随机振动加速度云图

4 试验验证

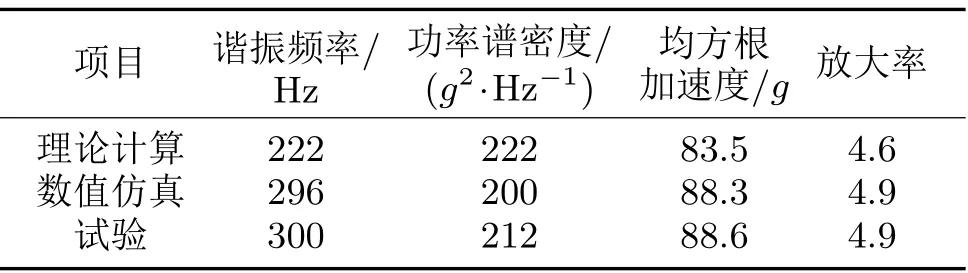

Z向振动试验过程中,控制点C1—C4均位于产品与工装对接处的工装上,监测点A1位于待验证的工艺软钎焊焊接基板上,控制方式采用四点平均控制。图7为控点和测点安装位置示意图,图8为测点A1的响应曲线。理论计算、数值仿真和试验结果对比见表4。

图7 控点和测点安装位置示意图

图8 测点A1响应曲线

表4 理论计算、数值仿真和试验结果对比(位置A/Z 向)

从试验结果可知:此装置可以达到要求的均方根加速度值Gout= 88.6g(近似且大于85.5g),效果良好;理论计算、数值仿真、试验结果误差较小。

5 结束语

本文提出的产品谐振频率与加速度放大率之间的理论计算公式可靠性高,经数值仿真和试验验证,效果良好。

此可调加速度放大率装置可有效实现加速度放大率的调节,效果良好。

此公式、装置都具有较大的工程推广意义,可应用于对加速度放大率有要求的所有场合,实现结构的有效设计,节省设计时间和试验成本。

后续将在本文结论的基础上,开展谐振频率与复杂产品结构之间的理论研究,完善理论公式,进一步减少设计迭代,实现结构的有效设计。