一种电子负载模拟器方案设计

王 骞,王领华,吕建伟,余 群,王思峰

(中国运载火箭技术研究院,北京 100076)

0 引言

航天器电气系统中包含众多的压力传感器、电磁阀、自锁阀、温度传感器、火工品等负载,电气接口数量繁多,且各电气部件在航天器内部布局分散导致其电缆连接复杂,在全系统进行电气匹配试验时需要花费大量的人力进行电缆的梳理和接插件的插拔,且容易出错。另一方面电磁阀、自锁阀的动作次数是有寿命限制的,航天器电气匹配试验要进行大量的测试,不可能每次测试都驱动真实电磁阀、自锁阀进行动作,火工品更是不可能每次测试都引爆真实火工品。

电子负载模拟器用于模拟航天器电气系统的负载信号特性,并将所有硬件模块集成到一个标准机箱中,所有电气信号接口通过若干接插件汇总对外进行连接,用于航天器电气匹配试验,既验证了上游驱动电路的电气匹配特性,又节省了梳理电缆和插拔接插件的繁琐性。

1 设计原则

电子负载模拟器的设计原则主要包括:

1)在满足各项功能和技术指标要求且性能稳定可靠的前提下,尽可能减小设备的设计复杂程度,提高结构和功能布局的合理性;

2)人机交互性好,便于操作和维护;

3)采用通用化和组合化的设计思想,提高电子负载模拟器的通用性,便于功能扩充。

2 系统功能及工作原理

电子负载模拟器由机箱、供电模块、风扇模块、压力传感器模块、温度传感器模块、阀门火工品模块组成,实现了50路电磁阀和36路自锁阀负载的模拟,并采集通电时间,采集误差不大于1%;28路压力传感器信号的模拟,压力值模拟精度优于1%;66路温度传感器的模拟,温度值模拟精度优于1%;32路火工品负载的模拟,并采集火工品的供电电压及通电时间,采集误差均不大于1%。

系统板卡选用型号为CP62001的成熟板卡,包括主板和后传板两部分,配置IntelCore2处理器、4G内存、256G固态硬盘、4路以太网接口、1路RS232接口、1路RS422接口、4路USB接口,主板尺寸为233 mm×160 mm,后传板尺寸为233 mm×80 mm。

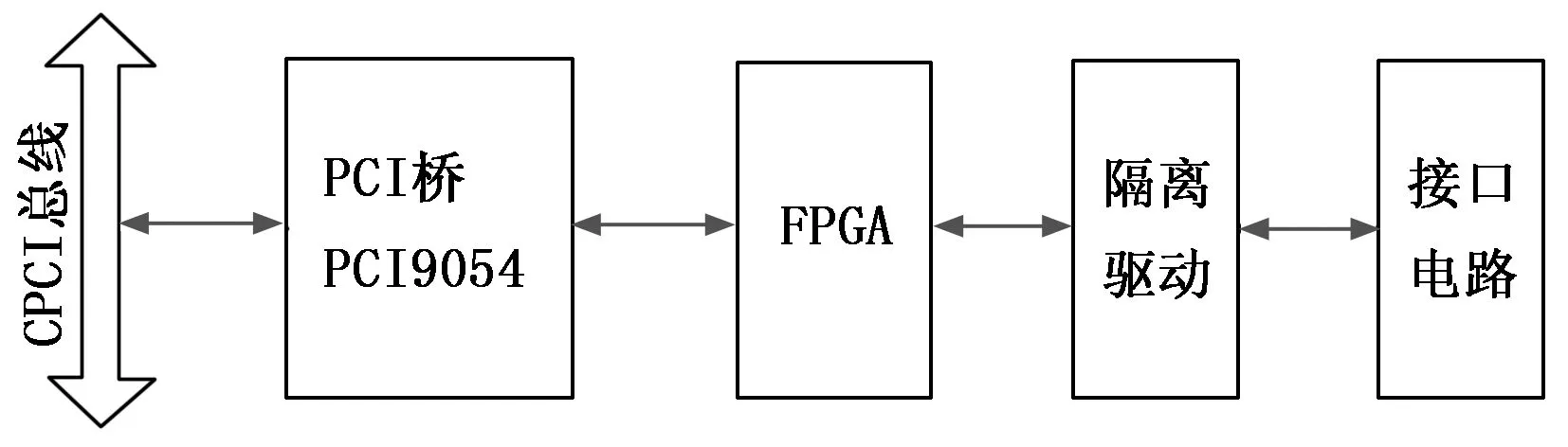

每种功能模块中都包含CPCI总线接口[1-2],主要作用是在CPU和各功能模块之间建立桥接通道。PCI总线协议芯片选用PCI9054[3-4],局部总线接口由PCI9054的局部总线模式来实现,控制电路由FPGA实现。PCI9054是专门的PCI协议芯片,它的PCI端可以直接通过CPCI接插件与CPCI底板连接。

各个模块的PCI控制部分如图1所示,在模拟量输出设置时,CPU模块通过PCI9054发送指令给各个模块的FPGA,再由FPGA解析成逻辑数字信号经隔离驱动之后发送给接口电路。在接收到PCU数字指令时,FPGA会产生中断信号,并经PCI桥通知CPU模块来接收数据。

图1 PCI控制框图

3 硬件模块设计

3.1 机箱

机箱采用4U定制CPCI工控机箱,宽19英寸,高4 U,深346 mm,8个CPCI槽位,带把手,可上架。

机箱使用钢质机笼结构设计,增强了结构强度,机箱外表将使用喷塑工艺,机箱使用强制风冷设计,由右向左进风散热。机箱安装有把手及安装孔,方便转运及上架,前面板有两个洗槽,用于粘贴铭牌。机箱前面板及后面板设计有两个串联的开关,用来控制设备加断电。机箱支持后传板扩展,设计中,背板一侧的功能板卡后传板集成了PCI接口电路、FPGA电路及隔离供电电路等,用于进行信号处理及接口控制。背板另一侧的接口板集成了专用接口,用于完成不同功能。

3.2 供电模块

电子负载模拟器使用AC/DC电源模块为整个设备供电。电源模块通过安装螺丝安装到机箱上,必要时可更换。设备系统板峰值功率不大于60 W,风扇组功率为24 W,各功能板卡总功率不大于60 W,设备用电峰值不大于144 W。

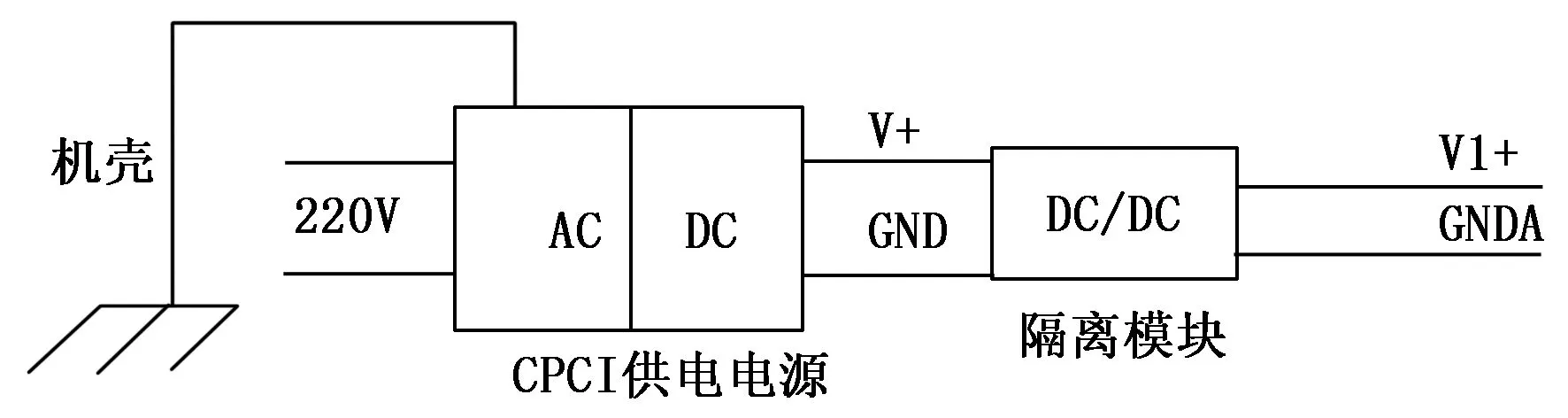

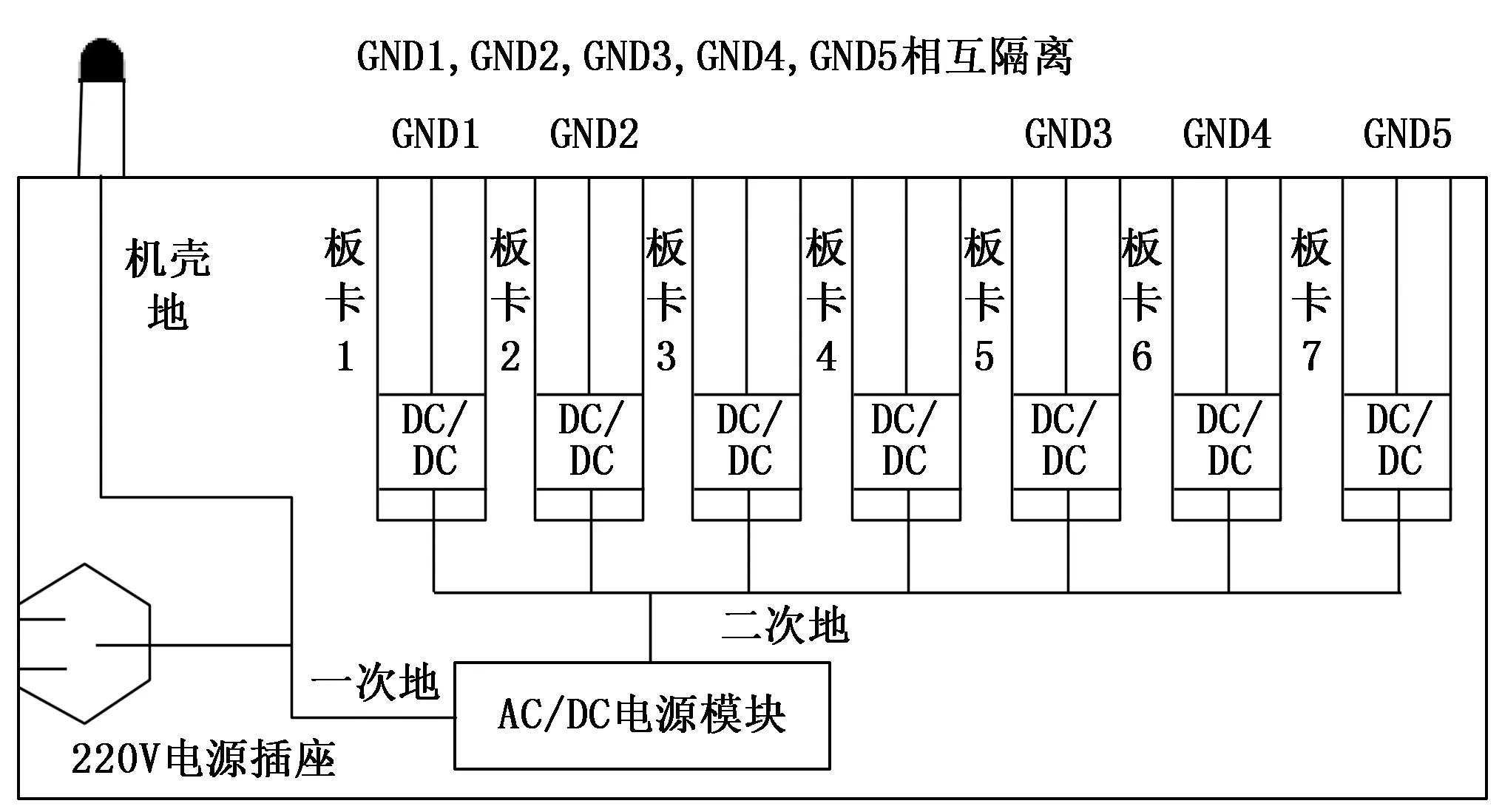

供电模块分别提供3.3 V、5 V、+12 V、-12 V,用于各电路供电,为了保证设备的安全性,CPCI电源将AC220 V与直流3.3 V、5 V、+12 V、-12 V等电源进行了隔离。3.3 V、5 V、+12 V、-12 V又分别通过隔离模块进行了二次隔离。

电源接地情况如图2所示。

图2 电源接地示意图

3.3 风扇模块

风扇模块选用成熟产品,支持热插拔。风扇上安装有把手和安装螺钉,必要时可进行风扇拆卸更换。风扇组使用4个相互独立的8 025风扇,风向从右至左,通过拨码可方便进行风速调节。

风扇使用拨码开关设置的方式调速,在风扇盒右边设计一个开孔,透过开孔可以调节风速。拨码开关拨到1时,风速不转,拨码开关拨到2时风速转速为50%,拨到3时风速为75%,拨到4时为100%,风扇默认风速为50%。

3.4 压力传感器信号模拟

压力传感器信号[5-6]的模拟使用DA输出卡实现。板卡使用DA芯片输出0~5.1 V电压以涵盖压力传感器输出的1~5 V的压力信号,单块板卡提供72个输出通路,输出精度可以达到±10 mV,使用1块板卡即可满足技术要求所提的28路传感器信号模拟功能。

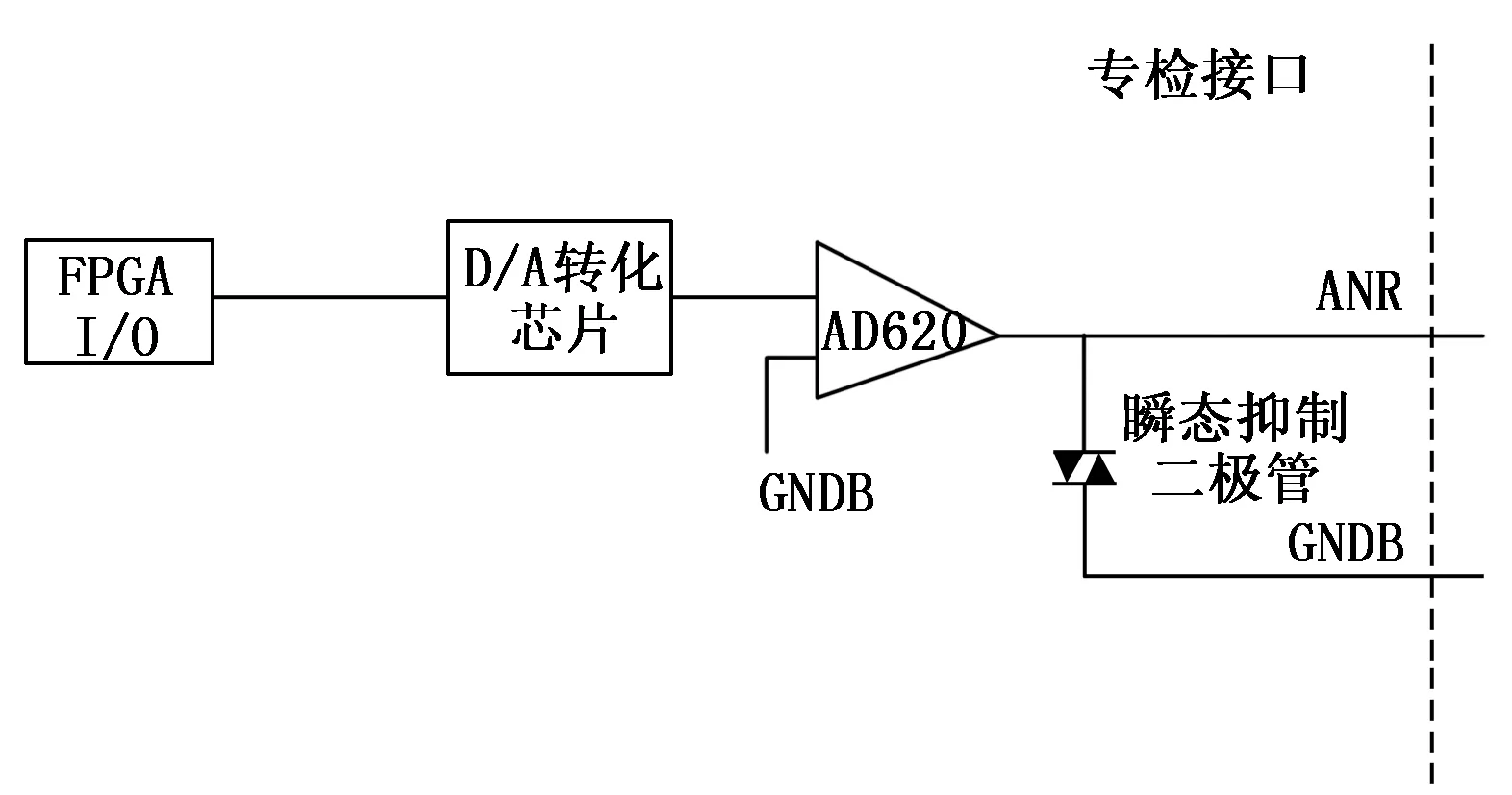

在设计中采用FPGA控制D/A转换器AD5372来实现模拟量的输出。AD5372最大输出5.1 V,12位分辨率,精度可达5 mV。其中,AD5372的复位端是通过FPGA的一个I/O引脚接一个10 kΩ的上拉电阻输出实现控制的,它主要完成AD5372的上电配置控制。模拟量接口电路原理如图3所示。

图3 模拟量接口电路原理图

3.5 温度传感器模拟

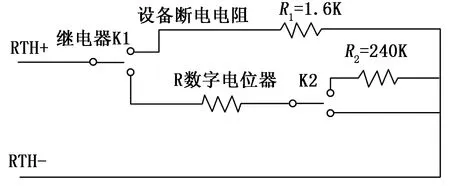

温度传感器模块用于模拟真实温度传感器[7-8],具备接口电磁隔离的特点。使用继电器切换,使得温度传感器模拟板上电期间,可以输出特定阻值,保证被测设备状态稳定。使用数字电位器串联的方式,兼顾了大输出量程和小步进值的要求。

上位机通过PCI总线和9054桥芯片,将设置信息注入FPGA,FPGA解析设置信息后,按照数字电位器控制时序推出设置数据,经光电隔离后,驱动数字电位器输出温度量,再经输出控制电路输出至板卡接插件。

输出接口采用数字电位器AD5235和MAX5496串联来实现对温度传感器RT的仿真。两者均为SPI控制接口的1 024分层的可调数字电位器,电阻温漂值为35 ppm/℃。设计中电位器选用的量程为250 kΩ和10 kΩ,其中10 kΩ的最小分辨率为9.76 Ω。模拟温度传感器的量程为200 Ω~250 kΩ。当量程要求大于250 kΩ时,部分通道可通过切换继电器K2,串入240 kΩ的固定阻值,而使量程达到200 Ω~490 kΩ。考虑到温度和稳定度对板卡的影响,温度传感器卡输出电阻的精度在50~100 Ω之间。

由于数字电位器在断电时输出较大阻值,对应温度传感器的温度值较低,因此为了防止测试时意外断电而造成温控的温控动作,对输出电阻阻值使用双刀双掷的欧姆龙继电器K1(G6K-2F)进行控制。断电时,输出电阻阻值R0为1.6 kΩ,在上拉7.5 kΩ的测温电路中,以MF501型号温度传感器为参考,此时的温度大于30 ℃,温控不会发生动作。加电后,先设置数字电位器至初始温度,然后再将RTH+和RTH-切至数字电位器端,接口框图见图4。

图4 温度传感器板卡接口框图

电子负载设备需要模拟32路温度传感器模拟信号。单块板卡共20路大阻值电阻输出,阻值的设置范围是200 Ω~490 kΩ,板卡输出通道路数和电阻指标均能满足检测设备的要求。

板卡对外提供2个J14A-74ZJ的接插件,对外的节点为72路电阻的A,B两端,每路之间相互隔离,方便多台设备的连接使用。

单块板卡提供72个输出通路,使用1块板卡即可满足要求的66路温度传感器模拟。

3.6 电磁阀、自锁阀、火工品负载模拟

电磁阀和自锁阀负载的模拟[9-10]使用真实负载和模拟负载相结合的方式实现,因电磁阀体积较大,若全部使用真实电磁阀进行模拟,体积庞大且成本过高难以实现,现使用电缆互换的形式实现各测试通路真实负载和模拟负载的切换。

电磁阀的真实负载由1路1 000 N电磁阀,2路150 N电磁阀,2路10 N电磁阀构成。自锁阀的真实负载由1路高压气路自锁阀,1路低压气路自锁阀和2路液路自锁阀构成。为防止电磁阀断电时发生电压倒灌,基于安全性设计添加消反峰电路。

50路电磁阀、36路自锁阀、32路火工品[11]的模拟负载使用154路50 K电阻进行模拟。单块板卡可实现100路电阻负载模拟,要满足154路电阻负载模拟需2块。

在进行电磁阀、自锁阀、火工品负载模拟的同时还需采集电磁阀和自锁阀的通电时间,采集火工品的供电电压及通电时间。电磁阀和自锁阀通电时间的采集使用通用指令检测卡实现,火工品的供电电压及通电时间采集使用离散指令检测卡实现。

通用指令检测卡可实现66.7纳秒-217天宽度范围的准确采集。

离散指令检测卡可实现3~30 V电压和1 ms~16 s宽度范围的准确采集。

3.7 地线设计

出于安全性考虑,地面设备内部电源的地线[12-13]与220 V市电/机壳绝缘处理,隔离电阻不小于5 MΩ,设备的供电插座采用带地线的三线插座,机壳与电源插座的中线相连。测试设备与飞行器上设备连接的信号地经过了二级隔离处理,机箱内部的CPCI电源将一次电源AC220 V转换成CPCI电源(+3.3 V,+5 V,+12 V,-12 V)。印制板上的DC/DC电源模块将CPCI电源再次转换成接口电路使用的电源。印制板间的接口电源地线相互隔离。地线连接如图5所示。

图5 地线连接图

4 软件设计

软件运行在测试设备的CPU上,控制软件采用VS2012软件开发。软件控制模拟量输出接口和各种指令检测。

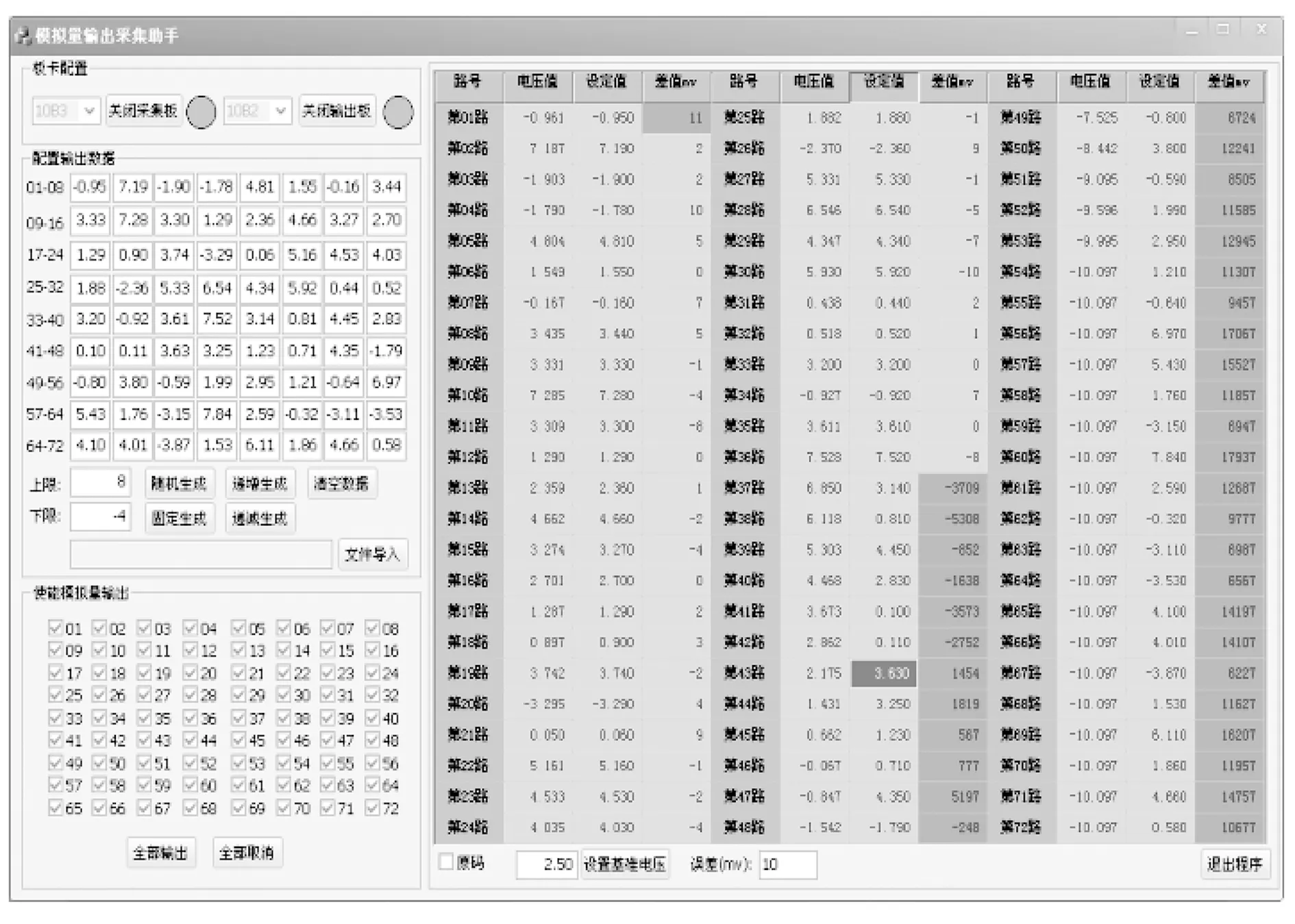

所有的测试接口均具有动态链接库(.dll文件),软件界面如图6所示。

图6 软件界面

为方便板卡的调试和使用,针对不同的板卡提供了不同的测试软件。根据界面的不同,测试软件又分为非图形化和图形化两种。

4.1 非图形化测试软件

非图形化测试软件用于简单的板卡测试,包括模拟量采集、模拟量输出、指令检测和指令输出,软件具有小巧、简单、稳定的特点,如图7所示,包括板卡检测、板卡选择和功能选择。

图7 非图形化测试软件

板卡检测可以将所有匹配的板卡以列表的形式显示出来。板卡选择是用户选择板卡进行测试的部分,用户输入板卡的ID即可对该板卡功能进行测试。功能选择对不同板卡意义不同,如图7显示的是模拟量采集提供的功能,包括读取单路电压和多路电压,用户输入主菜单对应功能的编号按照提示进行操作即可。

4.2 图形化测试软件

图形化测试软件作为非图形化测试软件的补充,具有直观、多功能、对环境依赖度高的特点,包括模拟量输出采集调试助手和指令输出检测调试助手。

4.2.1 模拟量输出采集助手

模拟量输出采集助手界面如图8所示。

图8 模拟量输出采集助手

该调试助手包括板卡配置、配置输出数据、使能模拟量输出、模拟量采集值显示和比对。

板卡配置用于选择AD和DA板卡,具有自动检测功能,会将当前工控机存在的匹配板卡以下拉列表的形式进行显示,显示顺序与板卡在工控机插槽的顺序相同。对于同类型板卡(相同板卡ID)根据选择索引值不同可以进行区分。板卡连接成功后,指示灯颜色由红变绿。

配置输出数据用于配置模拟量输出数据,软件启动后会随机生成72个在默认上下限范围的浮点数,用户也可以重新设置上下限范围,并选择随机生成、固定生成、递增生成或递减生成,其中固定生成是以下限值为固定值。用户也可以选择文件导入的方式导入数据,文件中的数据需以空格、逗号或制表符分隔。

使能模拟量输出用于输出指定通道的配置数据,在未连接模拟量输出板卡时,该模块为灰色不可用。用户选择某通道进行输出后会弹出对话框来确认输出,确认输出后在模拟量采集表的对应通道的设定值一栏会更新为该输出数据,该数据用于后续的误差比较。用户也可以选择全部通道进行输出。

4.2.2 指令输出检测助手

指令输出检测助手界面如图9所示。

图9 指令输出检测助手

该调试助手包括板卡配置、配置输出数据、输出类型、使能指令输出和指令检测表。

板卡配置用于连接指令输出板和指令检测。软件具有自动检测功能,会将当前工控机存在的匹配板卡以下拉列表的形式进行显示,显示顺序与板卡在工控机插槽的顺序相同。对于同类型板卡(相同板卡ID)根据选择索引值不同可以进行区分。板卡连接成功后,指示灯颜色由红变绿。

配置输出数据用于配置指令输出数据,软件启动后会随机生成72个在默认上下限范围的指定类型指令数据(默认为脉冲指令),用户也可以重新设置上下限范围,并选择随机生成、固定生成、递增生成或递减生成,其中固定生成是以下限值为固定值。如果选择直流开关,每通道只有高、低电平两种选择,该指令类型只有随机生成和固定生成两种。用户也可以选择文件导入的方式导入数据,文件中的数据需以空格、逗号或制表符分隔。用户选择脉冲指令和直流开关配置数据不相同,如图10所示为脉冲指令和直流开关的配置数据,直流开关不支持文件导入、递增生成和递减生成。

图10 脉冲指令和直流开关的配置数据

输出类型用于设定输出类型,包括脉冲指令和直流开关两种,目前只支持单一指令输出。

使能指令输出用于输出单通道或全部通道指令,只有在连接指令输出板卡成功后,输出选项才可用。在输出指令时,会提示用户确认输出。递增输出用于输出所有通道配置指令,间隔时间为相邻通道输出间隔的时间。

指令检测表用于实时显示当前的直流状态和脉冲信息,每通道包括3列数据,分别为直流状态、脉宽ms和脉冲计数。直流状态不断查询当前通道的直流状态并显示,脉宽用于实时检测当前通道脉冲信息,脉冲计数用于记录当前通道检测到的脉冲指令计数。

5 可靠性设计

5.1 EMC设计

EMC设计[14-15]的目的是降低本设备干扰,提高自身的抗干扰能力,使设备具有良好的电磁兼容性。

PCB设计为多层板,电源、地、信号分层布线。良好的地线层不会产生共模耦合,也不会经地线形成环流产生电磁效应。加强元器件的布局,使信号线走线尽量短,增强设备电磁兼容性。

负载模拟器采用的是金属外壳的机箱,金属外壳是各种频率下的良好电屏蔽材料,对电磁波有较大的吸收损耗。每块板卡的面板上安装有屏蔽条,使得板卡之间衔接紧密,无缝隙,可以防止干扰外泄和外界干扰的进入,对电磁波有较大的反射损耗。

5.2 抗力学设计

电子负载模拟器采用CPCI标准机箱,CPCI机箱采用高可靠的欧规板卡结构,每块板卡底部采用2 mm密度的针孔连接器,板卡面板两端使用螺丝将面板紧固在机箱上,板卡面板间衔接紧密,具有坚固的构架和良好的抗振动性能。

电磁阀箱内的电磁阀使用螺钉、螺母安装在底板上,加弹垫和平垫进行紧固防松,并在螺钉螺母处采用硅橡胶GD414进行点封处理;箱内线束走线规范,并进行固定捆扎处理;对外连接器使用螺钉螺母进行紧固,机箱内部、外部使用的螺钉螺母均涂硅橡胶GD414防止松动。

5.3 降额设计

元器件是产品的基本组成单元,它们是系统可靠性的基础。保证元器件的正确选择和使用是产品可靠性工作中的最重要的工作项目之一。为确保产品的高质量和高可靠性,研制中对元器件进行了严格的选择和控制,严格按照GJB/Z35-93《元器件降额准则》对产品使用的导线、接插件等重要元器件执行II级降额。

5.4 热设计

热设计直接关系到电子负载模拟器的长寿命和高可靠性能,CPCI测试验证设备散热系统以风冷和对流为主。电子负载模拟器散热系统包含4个散热风扇,IPMI/I2C控制调速(可调0、50%、75%、100%四档),根据散热需求,可通过拨码开关调节转速。风扇组支持热插拔。

5.5 防静电设计

为了减少或消除静电放电对设备的影响,电子负载模拟器在设计时对此进行了充分的考虑并采取相应的防护措施,具体措施如下:

1)机壳地接地良好;

2)产品进行生产、调试、试验的过程中,操作人员正确使用防静电设施,戴防静电腕带,穿着防静电服和防静电鞋,并且防静电腕带与人体良好相接;

3)产品操作人员的工作台有ESD防护工作台面,工作台面通过接地电缆接地,接地电缆中的电阻器安装在与工作台的连接点上或其附近。

经过以上分析,电子负载模拟器的设计符合有关防静电规定,采用的防静电设计和措施能够满足要求。

6 安全性设计

电子负载模拟器的安全性设计严格按照GJB900-90《系统安全性通用大纲》和QJ2236A-99《航天产品安全性保证要求》进行,产品的安全性是指产品不发生事故的能力,因此针对性地采取了一定的安全性措施。首先,电子负载模拟器设备的内部用电电压较低,不会给操作人员造成危险。其次,对产品机械外壳上较为尖锐的棱角采取了倒圆措施,能够有效保护使用人员安全。

7 可维修性设计

可维修性设计在地面测试设备的设计中是非常重要的。进行可维修性设计时应考虑中继级维修,要求简化产品及维修操作,电路中留有必要的检查点并使其易于接近并有合适的标记,应考虑易于调试和校准并易于隔离和寻找故障,并形成中继级维修保养手册,这对提高设备的利用率是非常有效的。电子负载模拟器具备较好的可维修性,能够方便和快捷地查找和排除故障,为此采取了以下措施:

1)PCB板均采用插拔式结构,方便更换;

2)系统电源为插拔结构,方便拆卸;

3)系统风扇为插拔结构,方便拆卸。

8 试验数据分析

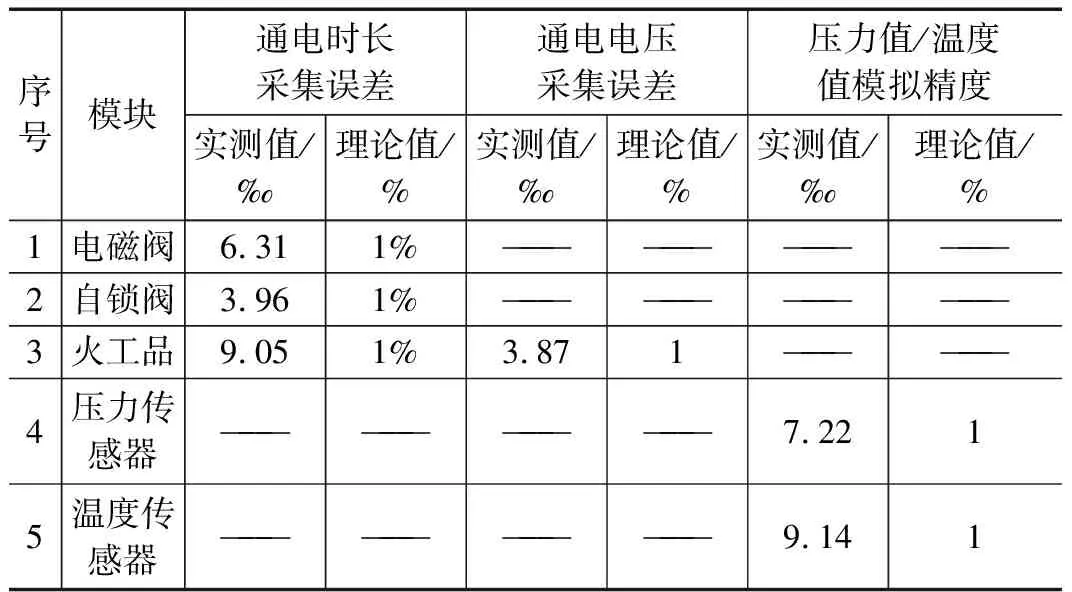

电子负载模拟器配合某型号飞行器电气系统模飞测试,测试过程准确无误,并产生大量测试数据。

对于电磁阀模块,其开关状态由飞行器控制系统按照控制制导算法实时控制,单次模飞测试并未覆盖50路电磁阀全部动作,故随机抽取了10次模飞测试数据,50路电磁阀动作可以全部覆盖。对于36路自锁阀和32路火工品模块,单次模飞均能够全部覆盖。对于28路压力传感器和66路温度传感器的信号模拟,是通过地面人为设置工作量程范围内的随机数产生,所以单次模飞必然全覆盖。故抽取10次模飞测试数据可以覆盖电子负载模拟器所有功能指标的统计需求。

50路电磁阀模块共动作439次,通过单次动作时长实测值与控制系统发送的指令动作时长比对,统计动作时长的测量精度平均值,如表1所示。

表1 电子负载模拟器参与飞行器模飞测试数据统计结果

36路自锁阀模块共动作391次,通过单次动作时长实测值与飞行器发送的指令动作时长比对,统计动作时长的测量精度平均值,如表1所示。

32路火工品模块共模拟引爆320次,通过单次通电时长实测值与飞行器端28 V火工品母线笔录仪监测通电时长比对,统计通电时长的测量精度平均值,见表1所示。通过单次通电电压实测值与飞行器端28 V火工品母线笔录仪监测通电电压比对,统计通电电压的测量精度平均值,如表1所示。

28路压力传感器和66路温度传感器以支持飞行器通路测试为主要目的,并未参与飞行器闭环控制,所以单次模飞测试中采用随机产生工作量程范围内的随机数且该次模飞测试过程中维持不变的方式进行。故28路压力传感器共计产生可采集点数280个,66路温度传感器共计产生可采集点数660个,通过地面人为设置值与飞行器实际采集值比对,统计压力值和温度值的模拟精度平均值,如表1所示。

统计数据结果显示电子负载模拟器功能及指标满足设计要求。

9 结束语

电子负载模拟器实现了航天器电气系统的压力传感器、电磁阀、自锁阀、温度传感器、火工品等负载的信号特性模拟、相关信号采集以及负载集成,通过上位机测试软件的简单操作可以非常便捷的参与航天器开展各项大型试验和测试工作,显著提高了航天器大型试验的效率,有效规避了人员频繁操作带来的出错风险,保证了有动作寿命限制的部件能够长期参与测试工作。