锆合金包壳二次氢化破损模拟方法研究

马 雁 张智鑫 陈嘉威

(华北电力大学 北京 102206)

压水堆中的锆包壳管会与一回路冷却剂发生锆水反应产生吸氢行为[1],吸收的氢在温度梯度的作用下在锆中扩散、固溶[2-3],当包壳管的吸氢量超过其极限固溶度时,会析出大量氢化物[4],导致锆管脆性增加。当锆包壳管在运行工况下由于氢脆、格架磨损等原因产生破损时,一回路冷却水会通过破损处流入锆包壳管与燃料元件的间隙,并在管壁内外侧压差作用下闪蒸为水蒸气,进而使破损位置上方包壳管内壁发生氢脆破损,称为二次氢化失效[5-6]。目前已有的锆包壳管堆外模拟研究主要探究了该过程中的锆氢反应、氢化物分布、锆管形变及力学性能变化等问题。Lee等[7]应用高压釜研究了二次氢脆发生时的锆氢反应过程,研究分析发现,二次氢脆现象需同时满足氧化物降解与蒸汽不足条件,而高压釜实验无法为锆合金包壳内外壁提供温差,未成功模拟二次氢脆现象发生的过程;Grosse等[8]则通过模拟LOCA工况下的二次氢化,研究了氢的分布规律;Kumar等[9]自行设计了堆外模拟装置,研究了锆合金包壳在二次氢脆发生过程中的形变现象;Okada[10]运用Yamato[11]和Takanori[12]等设计完善的实验装置评估了锆包壳氧化和二次氢化对包壳管抗弯强度的影响。而此类实验装置属于模拟动态循环回路,其制造资金较高,且运行周期相对较长,存在单次实验数量有限的问题。目前国内用于研究氢脆、二次氢脆等现象的实验装置,未同时模拟完成一回路工况及锆合金包壳在反应堆中的工作环境。

根据锆包壳管的实际运行工况,参考现有的堆外模拟实验装置,自主设计了用于模拟传统锆包壳管二次氢脆过程的实验装置,该装置提供了一种实现一回路工况与二次氢脆过程模拟的新技术手段。此外碳化硅包壳与锆合金包壳燃料的中子性能基本一致,且碳化硅包壳包括足够的抗氧化与蠕变性、辐照稳定性、耐热性及低热中子俘获截面,独特的材料特性可以提高安全性和经济性[13]。本文通过对装置运行后ZIRLO合金管进行宏观与微观分析,充分验证了该技术手段的可行性,也为后续探究碳化硅包壳二次氢脆现象提供坚实的技术保障。

1 实验装置设计

本实验装置的设计主要是为了实现压水堆一回路运行工况并模拟二次氢脆过程,因此该实验装置的设计需要满足高温、高压及长期稳定运行的要求。针对实验需求,对实验装置主试验段及辅助系统进行设计,并进行了热工验证及优化。

1.1 主实验段设计

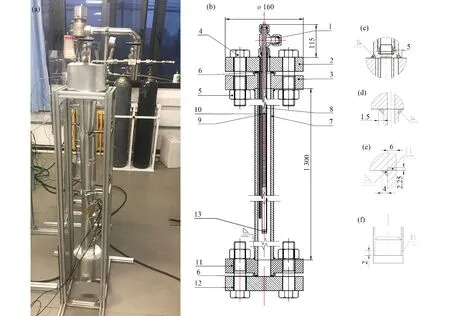

主实验段为该实验装置的核心(图1(b)),主要由上下法兰、压力容器管、锆合金包壳、电加热棒等部分组成,是模拟一回路工况与二次氢脆过程的载体。装置上下法兰保证装置的密封,且上法兰满足系统工况监测系统和安全保护系统的安装需求,因此在上法兰设计共计5个出孔,实现对热电偶、压力表、充水充气管路和安全阀的安装需求。

图1 二次氢脆实验模拟装置 (a)装置整体实物图,(b)主实验段,(c)卡套管接头、法兰连接,(d)热电偶管、法兰连接,(e)压力容器管、法兰连接,(f)端塞、包壳连接 1.卡套管接头,2.顶部法兰盖,3.顶部法兰,4.螺栓,5.螺母,6.密封垫片,7.压力容器管,8.铝合金包壳,9.电加热棒,10.热电偶管,11.底部法兰,12.底部法兰盖,13.端塞Fig.1 Secondary hydrogen embrittlement experimental simulation device (a)Overall physical diagram of the device,(b)Main test section,(c)Tube fitting,flange connection,(d)Thermocouple tube,flange connection,(e)Pressure vessel tube,flange connection,(f)End plug,cladding connection.1.Tube fitting,2.Top flange cover,3.Top flange,4.Bolt,5.Nut,6.Gasket,7.Pressure vessel tube,8.Zirconium alloy cladding,9.Electric heating rod,10.Thermocouple tube,11.Bottom flange,12.Bottom flange cover,13.End plug

本装置设计压力为18 MPa,根据GB150—2011[14]与二次氢脆模拟需要,综合径向与轴向尺寸比例,选用1.3 m长的圆筒形奥氏体不锈钢304L作为压力容器,并通过针对压力容器管壁的强度计算确定其厚度。GB150-2011给出内压圆筒壁厚计算公式如下:

式中:δ、Di为圆筒的计算厚度、内径分别;δsd为压力容器的设计厚度;C1、C2为腐蚀裕量和负偏差分别。将压力容器管内径设计值26 mm代入式(1),求得δ=5.06 mm;根据GB150—2011取C1、C2分别为0 mm和0.2 mm,代入式(2)得δsd=5.26 mm。因此,综合加工与安全性需求,取6 mm作为压力容器管的壁厚。

由于二次氢化破损常发生于一次破口上方0.5 m以上位置,因此选用长度、壁厚、外径为1 m、0.572 mm、9.5 mm的ZIRLO合金管作为模拟用包壳管,在底部加工出内径为70μm的贯通小孔作为预置破口,并在实验前进行预封堵。

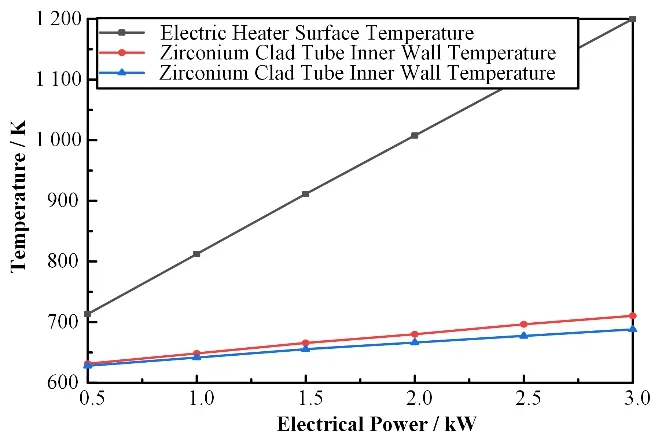

使用电加热棒模拟堆芯燃料元件,为锆包壳管提供内外壁之间的温度梯度。该加热棒外径(8±0.05)mm,加热段最大功率3 kW、长度(150±2)mm,前端、尾端非发热段长度为450 mm、400 mm。

1)电加热棒与锆包壳管内壁温差

电加热棒和包壳管内壁间为间隙传热,近似导热,可根据关系式[14]进行计算:

式中:qs为加热棒面热流密度,由加热棒电功率除以加热棒表面积计算;ru为加热棒外径;rin为锆包壳管内壁半径;λg为间隙导热系数。

2)锆包壳管内外壁温差

锆包壳管内外壁之间的传热可看作导热,由关系式[14]计算:

式中:rin和rout分别为锆包壳管内外壁半径;λ为锆包壳导热系数;qin为锆包壳内壁面热流密度。

3)锆包壳外壁与水换热温差

在计算锆包壳管外壁与水之间的传热时,简化模型为均匀热流条件下的自然对流传热,可由关系式[15]计算包壳管外壁与水之间的温差:

式中:hf为对流换热系数;λf为水的导热系数。

将水温Tf设为593.15 K,将相应温度下的各参数值代入上述公式计算中,计算径向温度分布(图2),可以看出,加热棒可以为锆包壳管内外壁提供一定的温度梯度。

图2 主试验段径向温度分布Fig.2 Radial temperature distribution in the main test section

1.2 辅助系统设计

辅助系统主要是实现对主试验段的压力容器、锆管及电加热棒间的充气充水、电气控制、温度测控以及安全保护。主试验段的温度测控主要是由布置于距ZIRLO管底部50 mm、500 mm、800 mm处的下、中、上3根K型铠装热电偶测得,其长度分别为950 mm、500 mm、200 mm,内径和外径分别2 mm和4 mm,由上法兰处通入压力容器内部,并固定于ZIRLO包壳管外壁面上。安全保护系统分为两个部分:当主实验段温度高于350℃时,系统将会强制断电;当压力容器内压力大于等于18 MPa时,位于上法兰处的安全阀会自动泄压以保证系统安全。

1.3 热工验证及优化

为检验该装置的可靠性与稳定性,进行3次热工实验。第一次热工实验仅由电加热棒提供加热,实验装置内温度分布不均匀,造成此现象原因是装置内部为窄缝空间,当内部水受到热源的加热,由于加热段位于加热棒的中部,压力容器内中部的水受热向上流动,而下部的水则长期处于静止状态,无法获得热量,即装置内出现热分层现象。为解决压力容器内水温分布不均匀的问题,且考虑为避免对锆包壳管内电加热棒加热段的径向温度分布产生影响,外加热源设置在加热棒加热段下方。即在实验装置下部安装5组小型外加热炉,总加热功率750 W,覆盖长度0.5 m,并开展第二次热工实验。

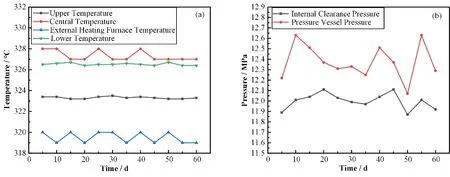

实验中为避免实验装置超温的问题,即实验中采用分步调节加热的方法,图3(a)为第二次热工试验的温度监测数据,可以看出,对加热棒和外加热炉分段、逐步升温,可保证装置的稳定升温,但装置内温度分布仍然存在热分层现象,底部和中部热量分别由外加热炉和加热棒提供,而装置上部热量是由水的自然循环提供。由于整套装置未进行隔热设计,与外界存在热量交换,而且装置内压力低于水的饱和蒸汽压,压力容器内的水存在汽化现象。

根据第二次热工实验的结果分析,为装置全段添加了与外界环境隔热的保温层,并开展第三次热工试验。图3(b)为第三次热工实验的温度监测数据,可以看出,在进行隔热处理后,装置上、中、下部的热量分布基本均匀,且温度能够达到320℃,实现压水堆一回路工况的模拟,为锆合金包壳的二次氢脆现象提供模拟环境,符合设计工况要求。

图3 验证实验温度监测数据 (a)外加热源温度监测数据,(b)保温层温度监测数据Fig.3 Temperature monitoring data of the validation experiment (a)Temperature monitoring data of the external heat source,(b)Temperature monitoring data of the insulation layer

2 实验装置运行

根据二次氢脆过程模拟工况,需要预置破口在200℃以下处于封堵状态,并在200~300℃间发生贯穿,模拟冷却剂闪蒸过程,因此需要确定针对预置破口的封堵方案、确定封堵材料和工艺,保证破口在预定温度范围内发生贯穿。使用熔点150℃的瞬间胶水JD_426封堵小孔(图4),实验前向装置内加入500 mL除氧超纯水,使用外热源将装置逐步加热至253℃,此时管外压力为4.10 MPa,管内压力0.165 MPa,并维持该工况运行7 h,待取出后向锆管内充入1.5 MPa氮气检查小孔,小孔处有皂泡鼓起确认已贯穿。根据锆管内外压差与7 h的工况监测可以判断小孔贯穿后的渗水缓慢,可满足试验开展需求。

图4 ZIRLO合金预置破口 (a)胶封前,(b)胶封后Fig.4 ZIRLO alloy pre-set breach (a)Before gluing,(b)After gluing

完成预置破口封堵后,向压力容器管与ZIRLO合金管内充入650 mL除氧水,并逐步升温至设计工况。在温度加热至250℃后小孔贯通,锆管与加热棒间隙间压力以大约2 MPa‧h-1的速率逐步从0 MPa提升到12 MPa左右,最终稳定并略低于压力容器内的压力值,证明压力容器内的水通过预置破口缓慢流入间隙并汽化。图5为装置运行60 d中的工况监测数据,可以看出设备运行稳定良好。

图5 二次氢脆实验模拟装置运行工况监测 (a)温度检测数据,(b)压力检测数据Fig.5 Operating conditions monitoring of secondary hydrogen embrittlement experimental simulator(a)Temperature detection data,(b)Pressure detection data

3 ZIRLO合金管模拟结果分析

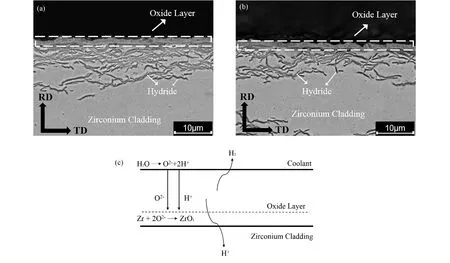

整套二次氢脆实验模拟装置首次完成运行后停机、取样,对模拟后的ZIRLO合金包壳管进行分析。在距ZIRLO合金管底端200 mm、400 mm、600 mm位置取样,通过扫描电子显微镜(Scanning Electron Microscope,SEM)显微分析其氧化及吸氢状态(图6),在包壳管内外壁表面均生成氧化层,包壳管内部形成氢化物,可说明ZIRLO管内外壁在模拟过程中均发生了明显的锆水反应。

图6 模拟后ZIRLO合金管内外壁氧化层及氢化物SEM显微 (a)外壁形貌,(b)内壁形貌,(c)对应反应过程Fig.6 SEMmicroscopy of inner and outer wall oxidation layer and hydride of ZIRLO alloy tube after simulation(a)Outer wall morphology,(b)Inner wall morphology,(c)Corresponding reaction process

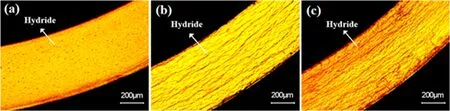

对各位置截面进行打磨、抛光及侵蚀处理,观察金相显微图像(图7),研究了此装置模拟后整管的氢分布情况,氢化物沿轴向自下而上浓度明显增加,下部主要热源是外加热炉,温度稍低,氢含量较低,中上部600 mm处氢含量最高,此处为加热棒加热段,温度较高且集中,造成了氢化物的大量吸收。模拟了二次氢脆反应过程,符合装置设计工况及要求。

图7 模拟后ZIRLO合金管氢化物分布金相显微图像 (a)距底端200 mm,(b)距底端400 mm,(c)距底端600 mmFig.7 Metallographic microscopic image of hydride distribution of ZIRLO alloy tube after simulation(a)200 mm from the bottom,(b)400 mm from the bottom,(c)600 mm from the bottom

4 结语

本文提出了一种新的锆包壳管二次氢脆过程堆外模拟技术,得到结论如下:

1)自主设计、加工并进行理论强度计算与热工验证的锆合金包壳管二次氢脆实验模拟装置,可模拟压水堆一回路工况与二次氢脆反应过程,为静态封闭式,无外部循环回路,降低了建设成本,也为后续探究碳化硅包壳提供了技术保障;

2)该二次氢脆实验模拟装置可为锆合金包壳内外壁提供温差,双热源模拟解决了窄缝空间热分层现象带来的影响,实现了在325℃水平下的长期稳定运行,并成功模拟二次氢脆过程中的一次破口失水、冷却水闪蒸及间隙蒸汽腐蚀;

3)经过该装置长期模拟的ZIRLO合金管内外壁均发生明显氧化,内部随温度提高形成氢化物沿轴向自下而上浓度明显增加,发生了明显的锆水反应,验证了该堆外模拟装置的可靠性。

作者贡献说明马雁:酝酿和设计实验,对文章的知识性内容作批评性审阅,获取研究经费,技术或材料支持;张智鑫:实施研究,采集数据,分析/解释数据,起草文章;陈嘉威:对文章的知识性内容作批评性审阅并参与构思。