大晶粒UO2-SiC燃料芯块制备及高温氧化性能研究

严 超 于小河 黄 鹤 侯可可 曹长青 林 俊 朱智勇

1(中国科学院上海应用物理研究所 上海 201800)

2(中国科学院大学 北京 100049)

二氧化铀(UO2)是目前商用核电站中最常用的燃料,具有熔点高、辐照稳定性好、抗氧化性能强、与包壳材料和冷却剂化学相容性好等优点[1]。但UO2热导率较低,在300 K下仅为7.7 W‧(m·K)-1[2],降低了燃料芯块到冷却剂的能量传输效率,产生很高的芯块中心温度、较大的温度梯度和严重的热应力,严重时会导致燃料芯块开裂及裂变气体释放,从而限制其在反应堆中的使用寿命,在冷却剂失效事故时容易造成重大安全事故,日本福岛核事故很大程度上就与燃料棒散热问题有关[3]。针对现有商用反应堆在事故工况下的本质安全性要求,美国能源部发起了“耐事故燃料(Accident Tolerant Fuel,ATF)研发计划”,ATF是指与目前的燃料体系相比,能够在较长时间内抵抗严重事故工况,并保持或提高其在正常工况下性能的燃料系统[4-5]。目前有若干ATF技术路线[6],对于燃料本身而言,主要有掺杂型UO2燃料芯块、大晶粒UO2燃料芯块、高铀密度(U3Si2、UN)燃料芯块、全陶瓷微密封芯块等[7-11]。通过在UO2基体中添加高热导第二相来提高热导率,具有对现有核工业体系改动小、制造成本低的优点,近年来成为增强燃料芯块性能和安全性的关键技术途径[12-14]。

一方面,由于UO2晶体的热导率并非是各向同性的,其值与晶体的取向有关,而晶界的存在则会在一定程度上降低热导率。增大UO2晶粒尺寸可以提高燃料芯块热导率。晶粒尺寸增大同时会提高裂变气体到晶界的扩散距离,从而降低其释放率,提高燃料芯块安全性能[15-16]。另一方面,β-SiC具有化学稳定性高、抗辐照性能好、中子吸收截面低以及熔点高等特性,是ATF热导率增强相和核燃料包壳的重点研究材料,且SiC的热导率在527℃时为UO2的10~30倍,因此大量文献报道认为,掺杂SiC可有效改善UO2的热导率[17-18]。但SiC与UO2在1 370℃以上的相容性不好[19],在空气气氛、烧结温度为1 600℃时,UO2-SiC芯块的密度只能达到89%。如果提高烧结温度及延长反应时间,会引起严重的UO2-SiC界面反应。采用放电等离子体烧结(Spark Plasma Sintering,SPS)技术可以在相对较低的温度下快速致密,可以有效地抑制SiC和UO2之间的界面反应。

本项工作以熔融结晶法制备的UO2大颗粒为燃料相,以SiC颗粒为复合相,采用SPS制备UO2-SiC复合燃料芯块,并对其相关性能进行了表征,重点研究了其抗高温氧化性能,以据此进一步优化复合芯块结构设计和制备工艺。

1 实验

1.1 材料制备

实验使用的原料分别为自制的大晶粒UO2(粒径大于100μm)以及国药集团化学试剂有限公司生产的β-SiC(粒径40 nm,纯度大于99.9%)。其中大晶粒UO2晶体采用高温熔融法制备,将UO2粉末原料在真空高温炉中加热至熔融状态后快速冷却,形成块体状后经破碎筛分得到大晶粒UO2原料,金相显微及粒径分布如图1所示。将不同体积比的UO2粉末与SiC粉末在200℃、Ar气氛中分别干燥2 h,采用乙醇作为介质,混合研磨1 h,真空80℃干燥1 h后作为复合芯块制备原料。

图1 大晶粒UO2颗粒金相显微(a)及粒径分布图(b)Fig.1 Metallographic microscope(a)and particle size distribution(b)of large-grained UO2 particles

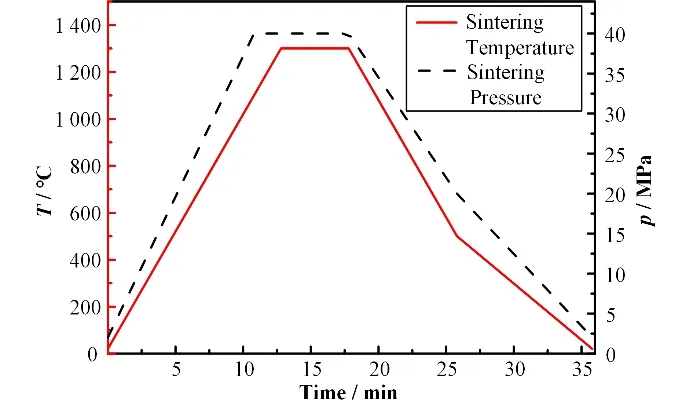

1.2 SPS烧结

采用上海晨华科技有限公司SPS-3T-3-MIN型放电等离子体烧结炉进行芯块制备,采用内径为∅10 mm×20 mm的石墨模具。根据模具尺寸,裁剪厚度为2 mm的石墨箔,表面喷涂BN喷剂;将烘干的石墨箔垫于模具内侧,缓慢加入混合材料后放置于烧结炉内;升降温速率为100℃‧min-1,最高温度为1 300℃,保温时间为5 min;轴向压力为40 MPa。具体烧结条件如图2所示。

图2 芯块烧结过程的温度与压力变化Fig.2 Variations of temperature and pressure in pellets sintering process

1.3 表征方法

采用金相显微和扫描电子显微镜(德国Zeiss Merlin Compact型高分辨场发射扫描电镜)分析所得UO2-SiC复合芯块的微观结构,采用X射线粉末衍射仪(X-ray Diffraction,XRD)(德国Bruker公司D8 Advance)及 能 谱 仪(Energy Dispersive Spectrometer,EDS)(德国Zeiss Merlin Compact)分析其相组成及化学成分。采用激光热导率仪(德国耐驰LFA457型热导率仪)测量其热学性质。

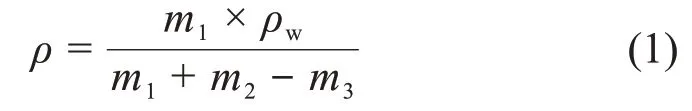

UO2-SiC芯块密度计算方法为材料的干重除以材料包含开气孔和闭气孔的体积,密度的测试温度为室温。芯块密度通过阿基米德法得到,测量5次计算平均值。计算公式如下:

式中:ρw为水的密度,g‧cm-3;m1为芯块样品的质量,g;m2为密度瓶满水的质量,g;m3为排水质量,g。

UO2-SiC复合燃料芯块热导率采用如下公式计算:

式中:D为复合燃料芯块的热扩散系数,mm2‧s-1;ρ为复合燃料芯块密度,g‧cm-3;Cp为复合燃料芯块比热容,J‧(g‧K)-1。

1.4 高温氧化性能分析

芯块高温氧化实验采用一套自行搭建的测试平台,包括管式炉、气体载带系统(载气温度:室温~100℃。蒸汽流量:2~200 mL‧min-1。载带量精度:±1%)、温度控制系统(最高温度1 600℃)以及信号采集控制系统。实验时,空气流量保持200 mL‧min-1,以5℃‧min-1的升温速率将样品加热至目标温度后,持续保温10 min,再以10℃‧min-1的速率降温至室温后取出,进行称重和表征。

2 实验结果及讨论

最终烧结所得芯块及微观结构如图3所示。图3(a)中为采用SPS烧结工艺制备出的复合燃料芯块,芯块直径为10 mm,高度为10 mm,表面无裂纹,无明显孔隙。图3(b)为芯块表面金相显微照片,UO2与SiC分布均匀。图3(c)为芯块截面SEM图,中间空隙部分是由于切割时大尺寸UO2颗粒崩塌造成的,SiC与UO2界面无明显缝隙,接触良好,界面清晰。

图3 SPS烧结芯块(∅10 mm×10 mm)(a),芯块表面金相显微图(b),芯块截面SEM图(c)Fig.3 SPS sintered pellets(∅10 mm×10 mm)(a),MMimage of pellet surface(b),SEMimage of pellet cross section(c)

2.1 表征分析

2.1.1 成分分析

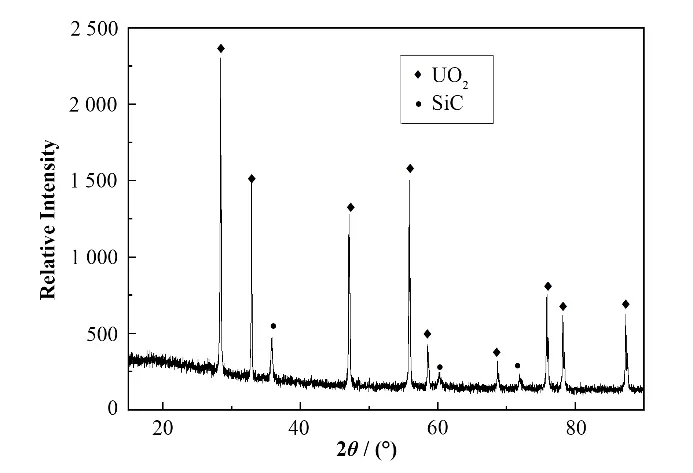

图4为大晶粒UO2-SiC复合燃料芯块XRD谱图,衍射峰为标准UO2峰和SiC峰。各特征衍射峰分别对应UO2(Fm3m,a=0.546 8 nm)的面心立方结构(Face Center Cubic,FCC)和SiC(F43m,a=0.435 8 nm)的面心立方结构。由此可见,两者的晶型未发生改变,亦未发现有铀的其他氧化物。

图4 UO2-SiC复合燃料芯块XRD图Fig.4 XRD pattern of UO2-SiC composite fuel pellets

2.1.2 密度

孔隙的存在会降低复合燃料芯块的密度和热导率。图5显示了在1 300℃烧结温度下,掺杂不同SiC体积的芯块烧结密度变化趋势。复合燃料芯块相对密度随着SiC体积比而增加,且在SiC体积比小于20%时增加较为迅速,当SiC体积比大于20%时,复合燃料芯块密度大于95%TD(Theoretical Density),并且密度增加趋势逐渐变慢。这是由于UO2晶粒尺寸较大,当SiC掺杂较少时,无法将UO2颗粒全部包裹,UO2颗粒之间会形成孔隙;增大SiC掺杂体积,UO2颗粒之间的孔隙全部由SiC填充,密度会急剧增大;当SiC掺杂体积大于20%时,孔隙填充基本完全。因此,后续采用SiC掺杂体积为20%来制备复合芯块。

图5 1 300℃烧结不同SiC体积比的复合燃料芯块相对密度Fig.5 Relative density of fuel pellets sintered at 1 300℃with different SiC volume ratios

2.1.3 微观结构及界面反应

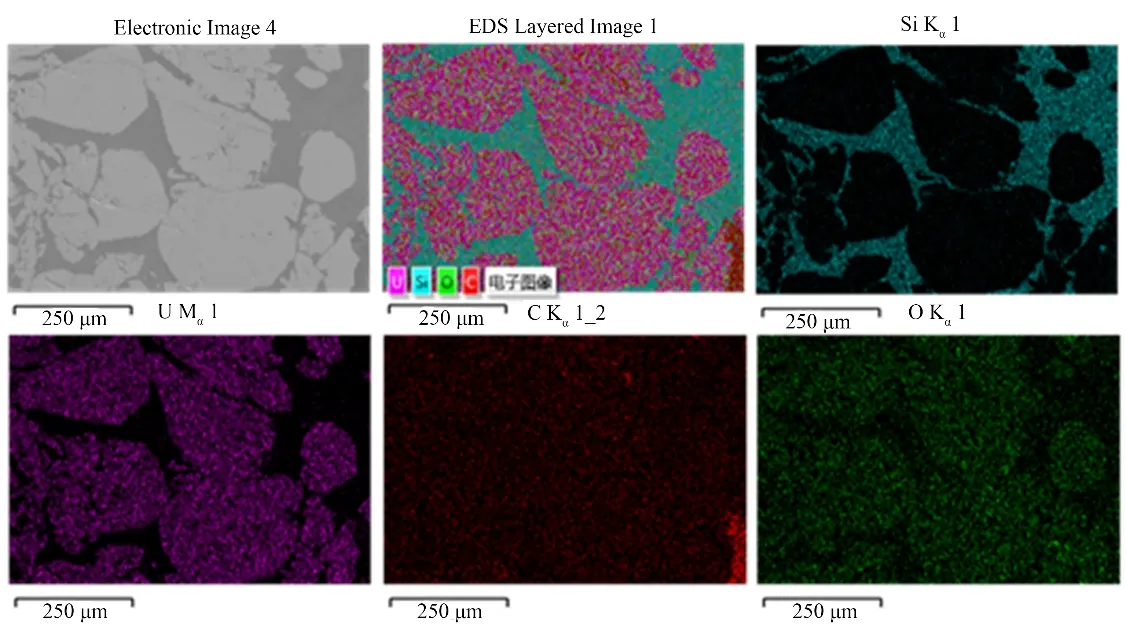

图6为芯块EDS图像,与扫描电镜结果一致,UO2颗粒和SiC没有团聚分层现象,两相界面非常清晰。在高温烧结过程中控制SiC和UO2之间的化学反应是制备致密UO2-SiC复合燃料芯块的关键,因为在UO2和SiC界面上形成各种反应产物可能导致热性能较差。为进一步研究UO2-SiC界面间的反应情况,通过线扫描分析元素分布,结果如图7所示,可见,UO2-SiC界面之间没有明显的反应。这个结果与Yeo等[20]的研究结果有所不同,他们发现,1 600℃时存在UO2-SiC之间有界面反应发生,两者之间大概有3μm的相互渗透,U对SiC的穿透深度约为1.17μm,而Si对UO2的穿透深度约为1.83μm。这可能是因为:本文采用了大晶粒UO2颗粒的低温烧结技术,大晶粒降低了Si在UO2晶粒间的渗透。而Sarma等[21]研究发现,两种材料之间的反应可以在1 370℃下发生,本文采用1 300℃低温烧结,可以避免界面反应发生,使得复合燃料芯块能够保持界面之间的完整。

图6 复合燃料芯块截面EDS元素分析Fig.6 EDS element analysis of composite fuel pellets cross section

2.1.4 热学性能

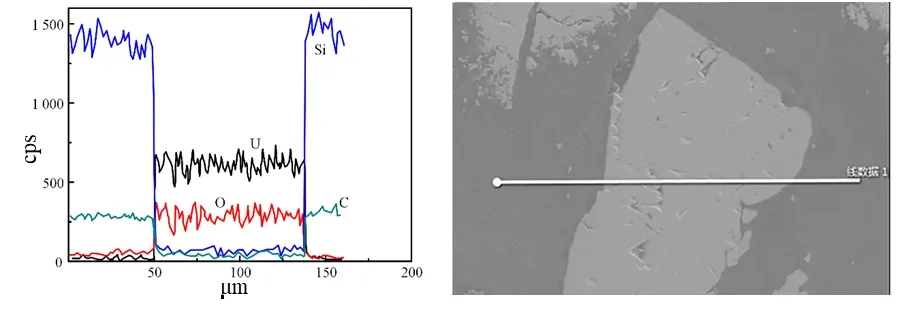

图8为1 300℃烧结、20 vol%(体积比)SiC掺杂的复合芯块在不同温度下的热导率测量结果,分别在25℃、200℃、400℃、600℃和800℃5个温度进行三次测量。图中还显示了文献[20]采用SPS技术在1 400℃、1 500℃、1 600℃烧结,掺杂10 vol%SiC的复合芯块以及95%TD UO2芯块的热导率。可以看出,SPS烧结的掺杂SiC复合燃料芯块比纯UO2芯块具有更高的热导率。而且与文献[20]结果相比,本实验在高温段热导率的提升效果更为明显,这一方面是由于本实验采用熔融大晶粒UO2,高温处理弥补了晶体缺陷,且晶粒尺寸较大,另一方面则是因为SiC含量较高。图7中低温段热导率较低主要是由密度差异引起的。

图7 复合燃料芯块EDS线扫描结果Fig.7 EDS line scan results of composite fuel pellets

图8 复合燃料芯块热导率随温度的变化Fig.8 Variation of thermal conductivity of composite fuel pellets with temperature

2.2 高温氧化性能分析

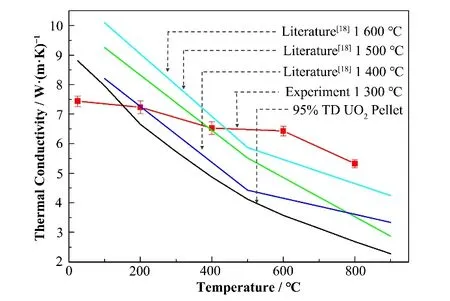

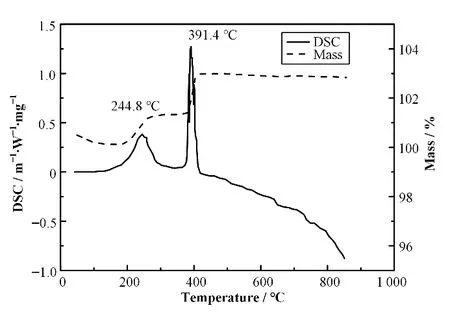

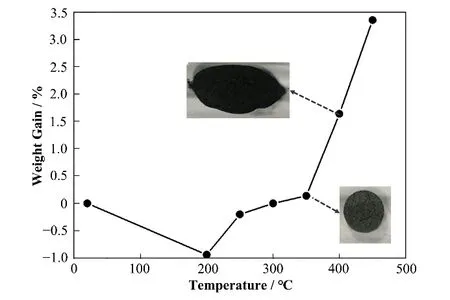

图9为大晶粒UO2颗粒在空气气氛中进行高温氧化实验的增重情况。空气气氛下,UO2颗粒在250℃以前重量基本无变化,250℃后增重逐渐增加,超过350℃时增重快速,400℃后增重逐渐降低。通过大晶粒UO2颗粒示差扫描量热-热重分析(Differential Scanning Calorimetry-Thermogravimetric Analysis,DSC-TG)曲线(图10)可以看出,在约244℃及391℃出现两个放热峰,并且在这两个温度点TG曲线有了明显的升高,说明UO2与氧气反应生成了更高氧化态的铀氧化物:UO2颗粒首先发生表面氧化反应生成U3O7,随着温度不断升高,最终全部氧化生成U3O8。从氧化增重曲线中可以看出,在300℃时,增重为0.1%,350℃时增重开始增加,达到0.39%,到450℃增重达到3.2%。如UO2完全氧化成U3O8其增重约为3.8%,所以此时大部分UO2颗粒已被氧化成U3O8。

图9 大晶粒UO2材料高温氧化增重Fig.9 High-temperature oxidation increase of large-grain UO2 material

图10 大晶粒UO2材料DSC-TG曲线Fig.10 DSC-TG curve of large-grain UO2 material

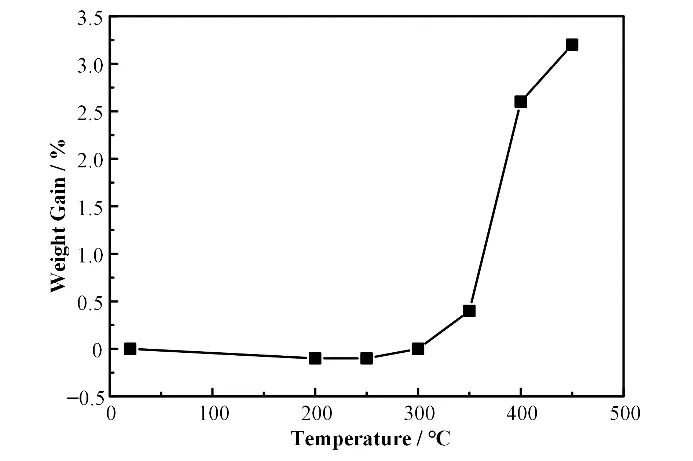

图11为大晶粒UO2-SiC复合燃料芯块在空气气氛中进行高温氧化实验的增重情况。在20~200℃芯块重量略有下降,这可能是由芯块从空气中吸附的水分、附着物被蒸发等原因造成的。而随着氧化温度的增加,250~350℃,氧化增重开始缓慢增加,在350℃时氧化增重为0.14%,与UO2颗粒在300℃时的氧化增重相似。在350℃氧化试验后UO2-SiC界面附近出现裂纹,当氧化温度超过350℃时,氧化增重加速;在400℃氧化试验后,复合燃料芯块氧化已完全成粉末状。复合燃料芯块增重也主要是由UO2的氧化反应引起的,提高其抗氧化性能的关键在于阻止UO2颗粒发生氧化反应。上述实验结果表明,复合燃料芯块中UO2颗粒表面包裹的SiC能在氧化初期阻止UO2颗粒表面氧化,使其相比于UO2颗粒的氧化增重明显减低;但当氧化温度达到350℃时,复合燃料芯块内部UO2-SiC界面出现裂缝,SiC无法继续阻止UO2氧化,氧化增重明显。

图11 大晶粒UO2-SiC复合燃料芯块高温氧化增重Fig.11 High-temperature oxidation weight gain of large-grain UO2-SiC composite fuel pellets

3 结语

以大晶粒UO2颗粒为原料,采用SPS烧结工艺可以在较低烧结温度下获得较高密度的大晶粒UO2-SiC复合燃料芯块,而且烧结速率迅速。芯块XRD及EDS扫描结果表示,烧结条件为升降温速率100℃‧min-1、40 MPa压力、在1 300℃烧结5 min时,可以避免更高温度下发生的UO2-SiC界面反应,制备出的芯块密度大于95%TD。与传统UO2燃料芯块及常规UO2粉末SPS烧结的UO2-SiC芯块相比,大晶粒复合燃料芯块的热导率有了明显提高。高温氧化实验表明,复合燃料芯块在高温氧化初期增重明显减低,但当氧化温度达到350℃时,其内部UO2-SiC界面出现裂缝,SiC无法进一步阻止UO2氧化,氧化增重与传统芯块无显著差异。后续可尝试通过在复合燃料芯块表面涂覆抗氧化涂层,或在UO2颗粒表面先涂覆抗氧化层后再制备复合燃料芯块等措施,提高复合燃料芯块的抗高温氧化性能。

作者贡献声明严超:实验,样品制备,实验数据分析及文章起草;于小河:样品制备,金相,XRD,密度测试及文章修改;黄鹤:实验,样品制备,SEM及EDS测试;侯可可:样品制备,热导率测试及DSCTG测试;曹长青:实验指导,实验数据分析;林俊:论文整体设计及经费支持;朱智勇:文章审阅及研究经费支持。