2.5D 机织Cf/Al 复合材料热残余应力与热变形细观力学分析

童 德, 蔡长春, 王振军, 刘燕武, 张益豪, 余 欢, 徐志锋

(南昌航空大学 航空制造工程学院, 南昌 330063)

连续碳纤维增强铝基复合材料(Cf/Al 复合材料)具有优良的综合性能,在航空航天、汽车工程、国防工业等领域具有广泛的应用前景[1-2]。近年来出现的各种机织Cf/Al 复合材料[3-4]不仅具有Cf/Al 复合材料的优点,而且具有很好的结构和性能可设计性。然而,在复合材料高温制备工艺过程中,由于碳纤维增强体和基体铝合金之间热膨胀系数失配,以及纱线机织结构复杂和温度梯度大等因素,会导致制备完成后复合材料内部存在显著的热残余应力。机织复合材料是由纱线和基体及其二者之间的界面构成宏观结构,纱线本质上是单向纤维增强复合材料,其在细观尺度上由纤维、基体及其界面组成。因此,机织复合材料热残余应力可分为微观尺度热残余应力和细观尺度热残余应力[5]。微观尺度热残余应力主要是纤维与基体的热膨胀系数失配而引起的,这种纤维-基体热残余应力会导致纱线中基体开裂及界面脱粘,从而降低纱线力学性能并导致复合材料性能恶化[6]。细观尺度热残余应力主要是纱线与基体的热膨胀系数失配引起的,这种纱线-基体热残余应力会造成复合材料宏观结构的屈曲和变形,影响装配和使用[7]。因此,预测和分析热残余应力并消除其不利影响,对开展复合材料高性能设计和制备具有重要实际意义。

目前,有关单向纤维增强金属基复合材料热残余应力研究主要集中在铜基、钛基和铝基复合材料等方面。胡可文等[8]建立SiC 纤维增强Cu 基复合材料有限元模型,分析了纤维直径对复合材料轴向热残余应力的影响,结果表明纤维直径越小热应力梯度越大。Durodola 等[9]分别构建了单向Al2O3和SiC 纤维增强Ti 基复合材料的单胞模型,采用细观力学有限元法对比研究两种复合材料制备热残余应力的大小。张志超等[10]采用有限元法模拟了SiC 纤维增强Ti 基复合材料制备过程,结果表明,降低热等静压时间能够大大降低基体合金的环向热应力。戴小亚[11]对Al2O3纤维增强Al 基复合材料进行细观力学分析,结果表明,复合材料基体合金的热残余应力为拉应力,Al 基体内的热应力在纤维界面处最大,远离界面则逐渐减小。Nakamura等[12]通过建立单向B 纤维增强Al 基复合材料细观力学单胞模型,分析了纤维间距对复合材料整体热残余应力的影响,指出热残余应力会影响复合材料拉伸初始刚度。

针对2D 或3D 机织纤维增强陶瓷基和树脂基复合材料,研究者一般采用基于代表性体积单元(RVE)的有限元法开展其热残余应力研究。方光武等[13]构建2.5D 机织SiCf/SiC 复合材料细观力学模型,计算得出复合材料从制备温度冷却到室温后产生的最大热应力约为310 MPa。吕毅[14]建立了2D 编织Cf/SiC 复合材料的RVE 模型,计算得到了复合材料热残余应力分布并分析了制备温度及纤维含量的影响。Fu 等[15]采用热化学和热力学模型,对三维四向编织复合材料的固化变形和制备热残余应力进行了研究。针对2.5D 机织碳纤维增强环氧树脂复合材料,Wang 等[16]构建了其RVE模型并计算得出纱线和基体的热残余应力值分别为111.4 MPa 和50.8 MPa。Vasylevskyi 等[17]采用有限元模型研究了3D 编织Cf/环氧树脂复合材料制备残余应力,结果表明,模拟结果可以解释钻孔实验测得的残余应力数据,并得到了复合材料热残余应力分布规律。

综上所述,有关单向纤维增强金属基复合材料热残余应力的研究已取得一定进展,关于各类机织纤维增强树脂基或陶瓷基复合材料的研究报道也较多,但目前有关机织纤维增强金属基复合材料的研究鲜见报道。针对一种新型的2.5D 机织纤维增强铝基复合材料,本工作开展其热残余应力和热变形行为研究。通过宏观热应变-温度实验曲线与细观力学计算曲线的对比,验证热变形行为和热残余应力细观力学数值模拟的可靠性,分析复合材料内部热残余应力分布状态,探讨热残余应力对复合材料组元结构损伤的影响作用。

1 实验材料与方法

实验用2.5D 机织碳纤维增强铝基复合材料的外观形貌和机织构型分别如图1(a)和图1(b)所示。从图1(b)可以看出,织物中纱线类型包括屈曲状的经纱、平直状态的纬纱和衬纬纱,其中经纱和纬纱均为双股,衬纬纱为单股,具体机织结构参数如表1 所示。采用碳纤维M40J 为增强相,基本参数如表2 所示;基体合金采用铸造铝镁合金ZL301,成分如表3 所示。采用真空辅助压力浸渗法制备2.5D 机织Cf/Al 复合材料,工艺原理及流程见文献[18],制备的复合材料板材如图1(c)所示。

图1 2.5D 机织物和2.5D 机织Cf/Al 复合材料板材 (a)2.5D 织物形貌;(b)2.5D 机织结构;(c)2.5D 机织复合材料板材Fig. 1 2.5D fabric structure and 2.5D woven Cf/Al composite plate (a)2.5D fabric morphology; (b)2.5D woven structure;(c)2.5D woven composite plate

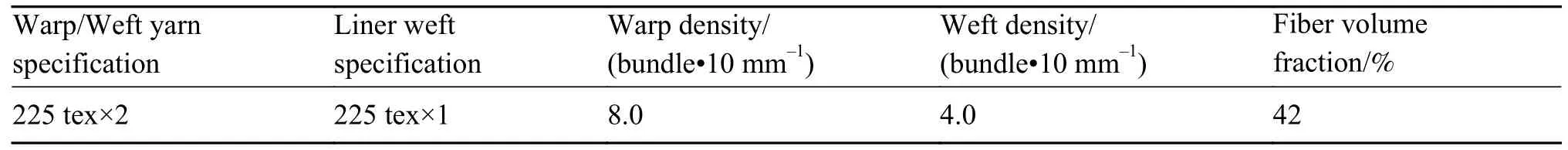

表1 2.5D 机织结构参数Table 1 Structural parameters of the 2.5D woven fabric

表2 碳纤维M40J 基本性能参数Table 2 Primary properties of carbon fiber M40J

表3 铝合金ZL301 的化学成分(质量分数/%)Table 3 Chemical composition of the aluminum alloy ZL301(mass fraction/%)

根据国际标准ISO17562—2016 设计2.5D 机织Cf/Al 复合材料热性能测试试样,尺寸为20 mm×5 mm×5 mm 的长方体试样。采用电火花线切割方法在真空压力浸渗制备的复合材料板材上加工出所设计的试样,以减少机械切割加工残余应力对试样性能的影响,热性能试样的长度方向为复合材料的经向(经纱方向)。采用DIL402 型热膨胀仪测试复合材料的热膨胀性能,试样的两个端面要严格垂直于试样长度方向,夹持试样时避免使用较大夹紧力,以免试样内部结构产生破坏。将经向试样从室温(25 ℃)升至400℃,保温20 min 之后,从400 ℃降至室温,升/降温过程温度变化速率均设置为5 ℃/min,实验全程在氩气保护下进行,保护试样不被氧化且温度均匀。采用X 射线衍射法进行复合材料表层金属残余应力的无损检测,该方法是利用金属晶格的衍射效应,内应力会导致晶格畸变从而影响衍射峰。根据国标GB/T7704—2017《无损检测X 射线应力测定方法》,利用Stress3000 型X 射线应力分析仪测量残余应变即可计算出复合材料表层金属内残余应力的大小。

2 细观力学有限元模型

2.1 细观结构模型

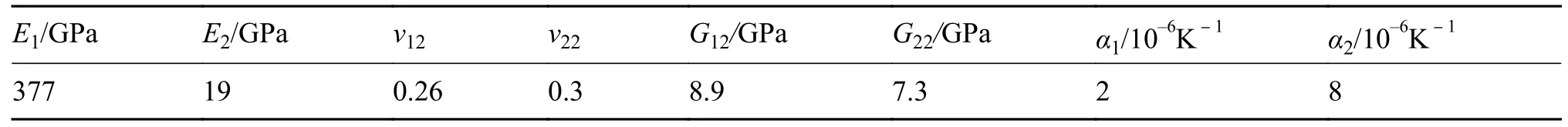

通过细观力学有限元法研究复合材料热残余应力分布,建立准确的复合材料细观结构几何模型至关重要。在Dino-Lite 显微镜下观察2.5D 机织Cf/Al 复合材料纱线截面形状及分布状态,如图2所示。由于复合材料在制备过程中内部纱线因相互挤压产生了不规则的均匀截面形状和尺寸,假定经纱、纬纱和填充纱的截面形状分别为跑道形、椭圆形和菱形[19-20]。采用定量金相法对复合材料内部纱线截面尺寸进行了测定,并对测量结果平均化处理,从而确定三类纱线的截面形状尺寸。

图2 2.5D 机织Cf/Al 复合材料纱线显微结构 (a)纬纱和衬纬纱截面形态;(b)经纱截面形态;(c)纱线内部微观组织Fig. 2 Microstructures of yarns in the 2.5D Cf/Al composites (a)section shape of weft and liner yarn; (b)section shape of warp yarn; (c)microstructure of fiber bundle(SEM)

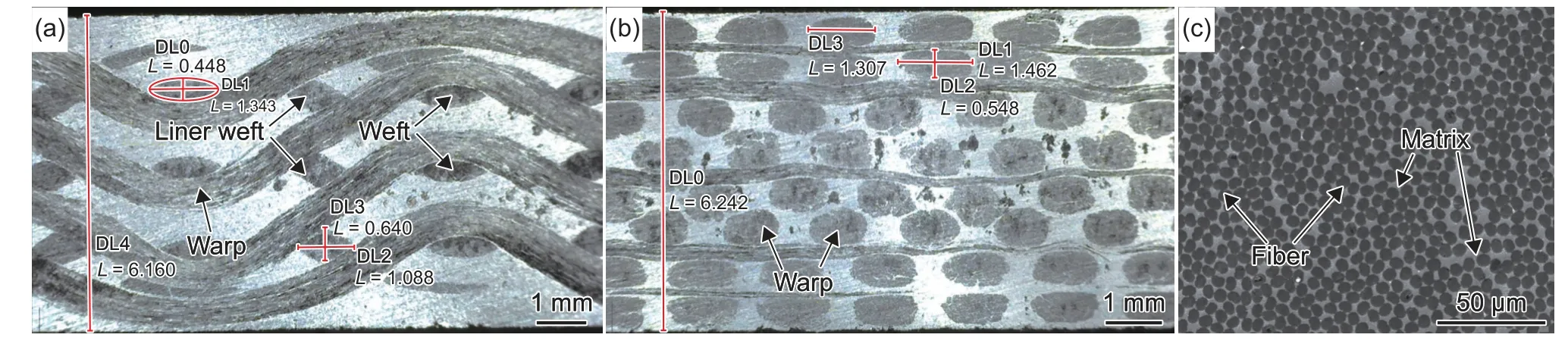

图3 为2.5D 机织Cf/Al 复合材料细观结构模型的建模过程。根据图2 测得的三类纱线截面的尺寸分别建立相对应的截面形状,结合表1 根据衬纬纱规格、经/纬纱密度确定经/纬纱的排列距离,最后将建立的纱线构型与基体合金构型装配后获得2.5D 机织Cf/Al 复合材料细观结构模型。

图3 2.5D 机织Cf/Al 复合材料细观结构模型Fig. 3 Mesoscopic model of 2.5D woven Cf/Al composites

2.2 组元材料模型

从2.5D 机织Cf/Al 复合材料的纱线内部微观组织(图2(c))可以清晰地看到,纤维较均匀地分布在基体合金中,并且纤维和基体合金之间的界面结合良好。通过Image-Pro Plus 软件选取纱线内某一区域的金相图,测定金相图中纤维所占面积和金相区域总面积,得出纱线内纤维体积分数约为75%。将纱线视为纤维体积分数75%的单向Cf/Al 复合材料,采用混合法则、NASA 经验公式计算获得的轴向和横向弹性常数如表4 所示[21],在细观力学有限元模型中采用横观各向同性的线弹性材料模型定义纱线的弹性变形行为。

表4 细观力学模型中纱线的弹性性能参数Table 4 Elastic constants of yarns in micromechanical model

通过解析法计算纱线的热膨胀性能,纤维热膨胀性能具有横观各向同性的特点,且其轴向热膨胀系数远小于其横向热膨胀系数,因此,纤维与基体合金复合后形成的纱线(可视为单向Cf/Al 复合材料),其热膨胀性能也具有横观各向同性的特点。对于单向纤维增强复合材料,已有研究表明[22],可以采用Schapery 公式[23]和ChamBerlain 公式[24]计算其轴向和横向线性热膨胀系数,即:

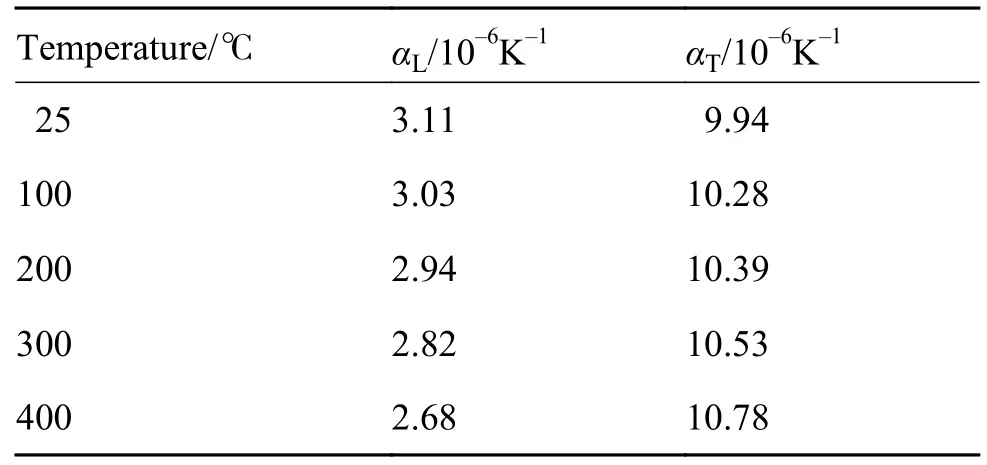

式中:E、α、ν分别为组元材料的弹性模量、热膨胀系数和泊松比;F为纤维分布影响系数;f、m 分别表示纤维材料和基体材料;L、T 分别表示纤维的轴向和横向方向;Vf、Vm分别表示纤维和基体合金在纱线中的体积分数。当纤维呈现密排正方和密排六方排列时,F可分别取0.7854 和0.9069[25]。根据图2(c)所示的纤维分布规律,将其视为纤维密排六方分布结构,取纤维分布影响系数为0.9069,通过式(1)计算得到纱线的轴向和横向线性热膨胀系数如表5 所示。

表5 纱线的轴向和横向线性热膨胀系数计算结果Table 5 Calculated results of linear transverse direction thermal expansion coefficient in yarn’s longitudinal

将基体合金视为各向同性的弹塑性材料,其基本力学模型包含屈服准则和塑性变形强化法则,采用Von-Mises 准则判断其屈服行为,当畸变能达到某一临界值时,材料开始出现塑性变形性质;在塑性变形过程中,基体合金随塑性应变增加的强化特性是非线性的,采用幂次强化法则控制加载面的尺寸与形状位置,即:{式中:k和n是根据基体合金实验曲线拟合的材料常数,满足σ0=k(σ0/E)n的条件。

借鉴文献[26]测试获得的Cf/Al 复合材料基体合金在不同温度环境下的拉伸力学性能实验曲线,本工作在细观力学有限元模型中采用的基体合金弹性模量和强度性能参数如表6 所示。可以看出,基体合金的弹性模量、屈服强度、极限强度都随着温度的升高而降低。根据相关文献给出的铝镁合金在不同温度区间的热膨胀性能数据[27-28],在细观力学模型中定义基体合金随温度变化的线性热膨胀系数,如表6 所示。

表6 基体合金宏观力学性能和热膨胀系数[26-28]Table 6 Macroscopic mechanical properties and thermal expansion coefficient of matrix alloy[26-28]

为了分析热残余应力对基体合金的影响,在细观力学有限元模型中采用适用于弹塑性材料损伤表征的延性损伤准则,初始损伤等效塑性应变(εpl,0)和 完 全 损 伤 等 效 塑 性 应 变(εpl,f)分 别 取0.11%和0.76%[29]。

针对热残余应力对纱线/基体合金之间界面产生的损伤,采用最大名义应力准则作为该界面的初始损伤判断依据:

式中:tn、ts和tt分别为界面的法向和两个面内剪切应力分量;t0,n、t0,s和t0,t分别为相对应界面的强度极限。

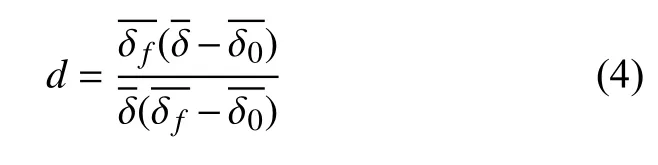

根据内聚力模型的双线性牵引力-位移法则,通过引入如下的界面损伤因子d来表征界面损伤后的性能衰减行为[30],即:

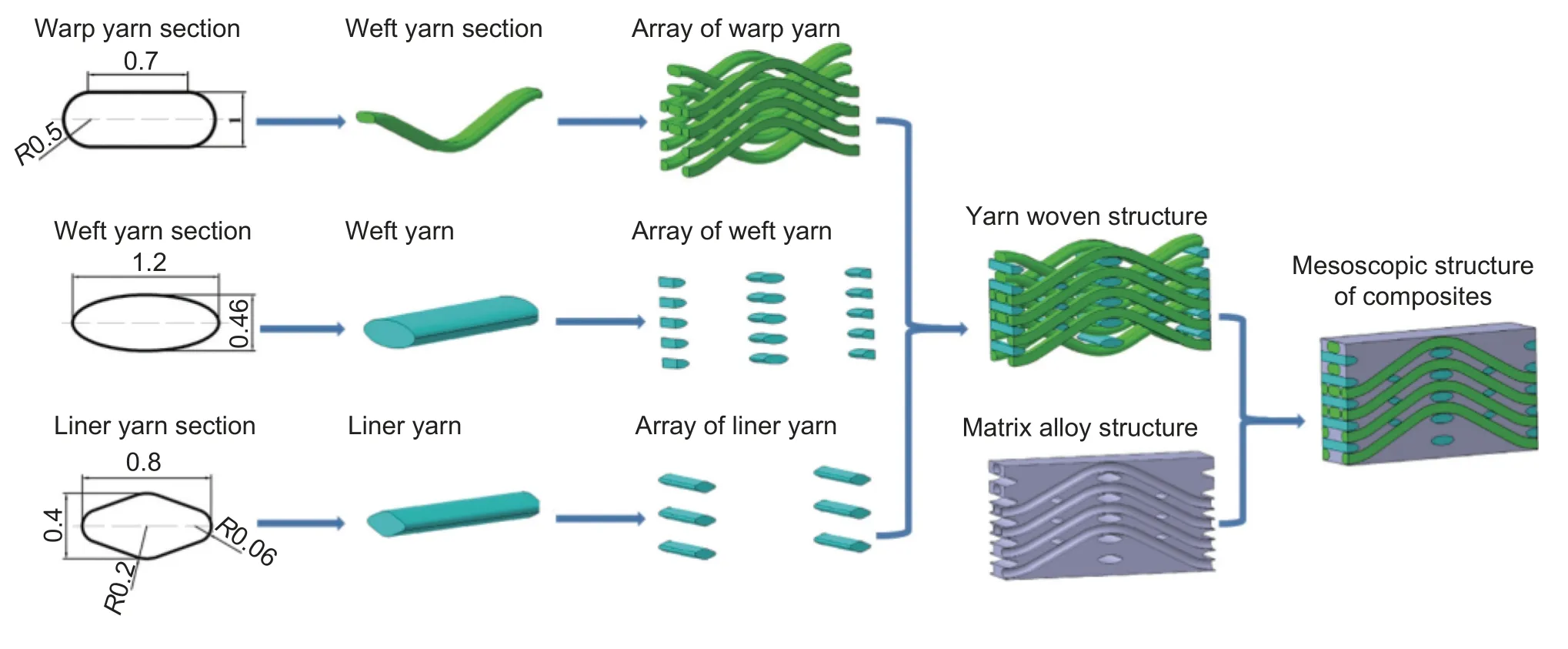

2.3 边界条件

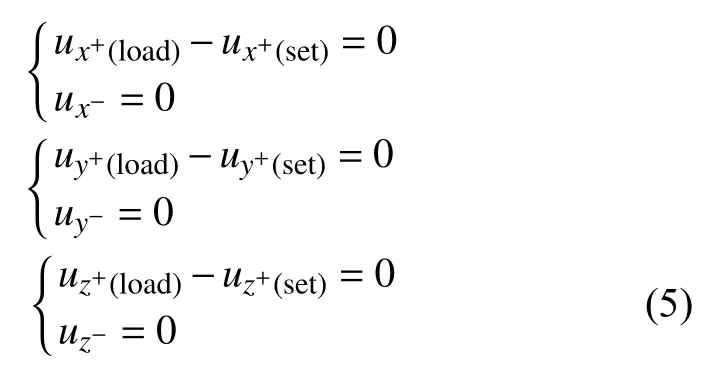

在实际热性能实验中对试样两个端面进行夹持,以测试获得试样自由收缩或膨胀位移及热应变-温度曲线。针对复合材料细观力学有限元模型,对x、y、z三个负方向的表面赋予位移边界条件,对x、y、z三个正方向的表面赋予多点约束条件,采用的主-从节点约束形式的线性方程,用一个主节点的位移来表征整个表面的位移变化,其原理如图4 所示。在整个数值模拟过程中,为了满足有限元模型与实验过程相同的自由收缩,细观模型各个表面的位移满足以下关系:

图4 有限元模型多点约束条件施加原理Fig. 4 Multi-point constraints principle applied in FEM

式中:x、y、z分别表示细观模型的三个方向;+、-分别表示沿着x、y、z正方向和负方向的表面;load 表示表征位移变化的主节点,set 表示这个表面上除主节点以外所有的从节点集合。

3 结果与分析

3.1 热变形行为分析

图5 为2.5D 机织Cf/Al 复合材料试样在升温(室温→400 ℃)、保温(400 ℃、20 min)和降温过程(400 ℃→室温)中的宏观热应变-温度曲线。由图5可以看出,升温过程中热应变量随温度升高而增加,并在220 ℃达到最大值,继续升温到400 ℃时热应变量则接近零,且400 ℃保温结束后热应变量未发生明显变化;从400 ℃降温至室温过程中,热收缩应变量随温度下降而持续增大,但呈现出显著的非线性变化趋势。

图5 2.5D 机织Cf/Al 复合材料经向热应变实验曲线Fig. 5 Thermal strain experimental curve of warp direction in CF/Al composites

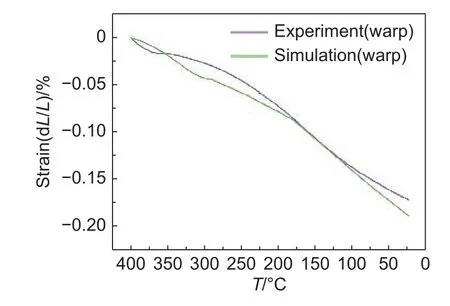

根据2.1 节所建立的2.5D 机织Cf/Al 复合材料细观力学有限元模型,采用商用软件ABAQUS 计算复合材料高温制备降温过程中沿经向的热变形行为曲线,将其与实验获得复合材料降温过程热应变-温度变化曲线(图5)进行对比,结果如图6 所示。由图6 可以看出,在整个制备降温阶段,数值模拟得到的热应变-温度曲线与实验曲线基本吻合。数值模拟得到的热应变量值要稍大于实验值,原因可能是本工作建立的细观力学有限元模型假设纱线分布具有理想的2.5D 机织结构,未考虑实际复合材料中纱线细观结构的畸变和其分布不均匀性对复合材料宏观热膨胀性能的影响。

图6 2.5D 机织Cf/Al 复合材料制备降温热应变-温度实验曲线与计算曲线Fig. 6 Experimental and calculated curves of thermal straintemperature during the cooling process of 2.5D woven Cf/Al composites

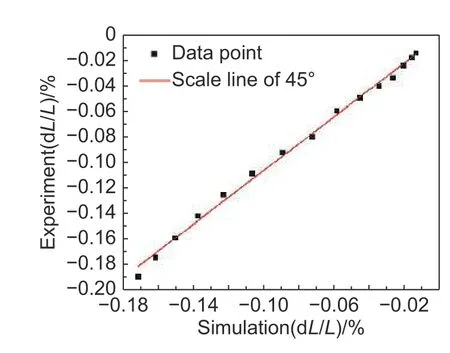

图7 为不同温度下的热应变量的实验值与计算值比较的结果。由图7 可以看出,热应变量值集中分布在45°等比例线附近,计算的Pearson 相关系数为0.92014。说明细观力学有限元模型可以较好地分析复合材料制备降温时的热收缩变形行为,为进一步开展热残余应力分析奠定了基础。

图7 热收缩应变量实验与计算值的相关性Fig. 7 Correlation coefficient between experimental and calculated values of thermal shrinkage strain variables

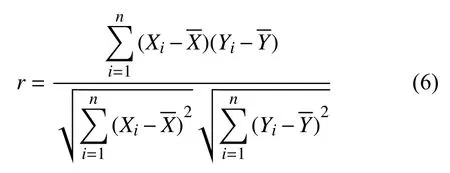

其中,Pearson 相关系数计算如式(6):

式中:X为实验值;Y为数值模拟计算的值;分别代表X、Y的平均值。

3.2 热残余应力分析

采用X 射线衍射法对制备态2.5D 机织Cf/Al复合材料残余应力进行无损检测,结果表明,该复合材料表层的残余应力均值约为(166.5±46.4)MPa(图8)。采用2.5D 机织Cf/Al 复合材料细观力学有限元模型,计算得到复合材料制备完成后的热残余应力分布结果如图9 所示。从图9(a-1)中可以看出,复合材料中产生的最大热残余拉应力为236.88 MPa,在基体合金中产生。由于X 射线应力分析仪仅能获得表层深度30 μm范围内的残余应力,而最大残余应力出现在复合材料内部基体合金中,因此该残余应力测量值略低于数值模拟获得的最大残余应力值。

图8 2.5D 机织Cf/Al 复合材料的残余应力测试结果(X 射线衍射法)Fig. 8 Residual stress on 2.5D woven Cf/Al composites measured by X-ray diffraction method

2.5D 机织复合材料中纱线空间分布结构复杂,使得复合材料中基体合金和纱线上的热残余应力分布非常不均匀。纱线的热膨胀系数远小于基体合金,制备降温过程中纱线较小的热收缩变形量对基体合金热收缩变形行为产生较强的抑制作用,因此制备后的复合材料中的基体合金多数处于拉应力状态。图9(a-2)表明,制备的复合材料中的纱线主要处于压应力状态,复杂的2.5D 机织结构导致纱线上的应力分布非常不均匀,纬纱的残余压应力水平明显高于经纱,纬纱上的最大热残余压应力为215.72 MPa。

图9(a-3)为基体合金的最大拉应力分布状态,可以看到,最大残余拉应力主要分布在纱线平直段与基体合金之间的界面结合处,而基体合金中存在的最大残余压应力分布在经纱的弯曲部位(图9(b-1))。纱线中产生的最大热残余拉应力为145.64 MPa(图9(b-2)),最大热残余压应力为215.72 MPa(图9(b-3))。对比图9(b-2)和图9(b-3)可以看出,纱线中最大热残余拉应力和压应力均出现在纬纱上,且为弯曲的经纱和平直的纬纱搭接处。纬纱上的热残余应力水平明显高于经纱,其主要原因是屈曲的经纱在降温过程中产生热收缩变形并通过基体变形对平直的纬纱产生挤压作用。

图9 2.5D 机织Cf/Al 复合材料热残余应力分布数值模拟结果 (a)复合材料;(b)基体合金;(c)纱线; (1)等效拉应力; (2)等效压应力Fig. 9 Numerical simulation results distribution of residual stress in composites (a)composites; (b)matrix alloy; (c) yarn;(1)equivalent residual tensile stress; (2)equivalent residual compressive stress

3.3 组元结构损伤分析

复合材料制备完成后在基体合金和经/纬纱线上存在较为显著的热残余应力且分布不均匀,必然对复合材料组元结构力学状态产生较大影响。图10为2.5D 机织Cf/Al 复合材料制备完成内部各个组元结构损伤的数值模拟结果,其中,FV1 表示纱线单元失效状态的场变量、DUCTCRT 表示基体合金损伤程度的损伤因子、CSMAXSCR 表示基体合金和纱线之间界面的损伤演化因子。从图10 可以看出,复合材料热残余应力对其内部纱线没有产生任何损伤(图10(a)),其原因是纱线本质上是单向纤维M40J 增强的铝基复合材料,其具有极高的弹性模量和极限强度。从数值模拟结果来看,基体合金和界面在热残余应力的作用下产生了一定的损伤甚至部分失效。根据图10(b)并结合后处理数据,能够看到纱线附近的基体合金出现了局部失效,主要集中在经纬纱之间基体合金厚度比较薄的区域,并且多为屈曲的经纱与平直的纬纱搭接处。从图10(c)可以看出,界面出现局部失效的部分也是集中在经纱和纬纱之间的搭接处,当基体合金热收缩变形受到纱线制约和抑制时,此处基体合金厚度比较薄更易产生应力集中,进而在界面上产生较大的剪切力,从而导致经/纬纱搭接处界面的局部失效。

图10 2.5D 机织Cf/Al 复合材料组元结构损伤状态模拟结果 (a)纱线状态; (b)基体状态; (c)界面状态; (d)界面脱粘;(e)界面微裂纹(TEM)Fig. 10 Simulation results of failure state of structure in 2.5 D woven Cf/Al composites (a)status of yarn; (b)status of matrix ;(c)status of interface ;(d)interface debonding ;(e)interfacial microcrack (TEM)

在热残余应力的作用下,2.5D 机织铝基复合材料的局部界面脱粘现象如图10(d)所示。可以看出,基体合金在残余拉应力作用下发生损伤后,其承载能力下降,在其附近的界面处会形成应力集中,此外,由于纱线和基体合金分别处于残余压应力和残余拉应力状态,相反的残余应力使得二者结合处的界面处于剪切应力状态,由于该类复合材料属于有限界面化学反应获得弱界面结合[30-31],因此残余应力作用下界面易于受损甚至会出现部分界面脱粘。界面脱粘引起纱线表面的纤维与基体合金之间的界面区域附近出现微裂纹现象,其分布形态如图10(e)所示。这说明高温制备产生的热残余应力对复合材料组元结构特别是界面具有较显著的损伤破坏作用,不利于复合材料宏观力学性能的提高,采取后处理手段减轻热残余应力是进一步改善其性能的重要工艺措施。在前期的研究残余应力的工作中[32],通过深冷处理能一定程度上降低复合材料制备后产生的热残余应力。由于编织结构的可设计性,在后续的研究中,应进一步研究编织结构参数对复合材料热残余应力的影响。

4 结论

(1)细观力学有限元法计算的2.5D 机织Cf/Al复合材料宏观热应变-温度变化曲线与实验曲线基本相符,能够反映制备降温过程中复合材料的热收缩变形行为。

(2)复合材料制备后基体合金和纱线分别处于拉应力和压应力状态且分布不均匀,最大拉应力出现在经纱附近基体合金中,而纬纱则出现最大残余压应力。

(3)制备热残余应力使得复合材料基体合金和界面处于不同程度的损伤状态,特别是经纱和纬纱之间较薄的基体合金内易于出现局部界面脱粘和开裂现象。