马铃薯高效低损产地贮运集薯装车机研制与试验*

盖金星,李学强,魏忠彩,周进,王琳琳,刘洋

(1. 山东理工大学农业工程与食品科学学院,山东淄博,255091; 2. 山东省农业机械科学研究院,济南市,250100; 3. 山东思代尔农业装备有限公司,山东德州,253600; 4. 山东省马铃薯生产装备智能化工程技术研究中心, 山东德州,253600)

0 引言

马铃薯营养丰富,粮菜饲兼用,被誉为“十全十美的全价营养物”[1-2]。马铃薯是世界第四大粮食作物,仅次于小麦、水稻和玉米,近年来,国内马铃薯种植面积在5 600 khm2以上,总产量在90 000 kt以上[3-5]。由于收获后的马铃薯需要及时入仓存储或加工处理,因此实现马铃薯产地处理的机械化尤为重要。

国内马铃薯产地贮运设备的研究设计虽在近几年有所进展,但总体仍存在一些明显不足:机械协同性较差,性能不稳定,自动化程度较低,尤其是作业过程马铃薯的损失较高[6]。产地贮运设备作业过程中,马铃薯表面与设备之间不断接触和摩擦,且薯块之间也伴随着振动和相互碰撞,如何提高机械的作业性能,同时避免其本身对马铃薯的机械损伤,以及马铃薯输送过程中薯块之间的碰撞损伤,仍是现今的研究难点[7]。

目前,国内马铃薯的产地装车形式主要是袋装输送和散装输送,产地散装装车设备的需求较大,而现有机械普遍不能满足高效、低损的作业要求。马铃薯产地机械化装车水平直接影响产地马铃薯的品质,本文通过理论分析,结合实际作业需求,对整机关键部件进行结构设计,并研发出液压、电气控制系统,对其元件进行了选型设计,在此基础上以高生产率、低损失为主要评价指标对装车机进行田间作业效果试验。

1 整机结构与工作原理

1.1 整机结构

马铃薯高效低损产地贮运集薯装车机主要由三级折叠提升架、柔性减损集薯输送带、驱动装置、液压缸、液压控制阀组、液压站、底盘、电控系统、传感器等结构组成,如图1所示。左定义为装车机沿前进方向的左侧,右定义为装车机沿前进方向的右侧。

一级提升架与地面的夹角α由左右两个液压缸Ⅲ的伸缩来控制,一级提升架与二级提升架之间的夹角β由左右两个液压缸Ⅰ的伸缩来控制,二级提升架与三级提升架之间的夹角γ则由左右两个液压缸Ⅱ的伸缩来控制。改变α、β、γ的大小,可直接导致装车机位姿的变化。

1.2 工作原理

在马铃薯收获季节,马铃薯经过挖掘、转运、清选、分拣等设备处理之后,被传送至装车机进行装车作业,最后进入仓库贮存或工厂加工。

作业前,应首先确定好装车机所处位置,调整左右地轮支撑架高度,将底盘稳固。依次展开一级提升架、二级提升架、三级提升架,调整好出料口马铃薯的初始落差,然后将驱动装置中的液压马达开启,装车机开始作业。装车机可分为手动和自动两种作业模式,自动装车模式下,电气控制系统可通过接收光电传感器Ⅰ、光电传感器Ⅱ和超声波传感器的反馈信号,对装车机的位姿进行自动调节。作业完毕,关闭液压马达,依次收回三级提升架、二级提升架、一级提升架,直至装车机的三级提升结构完全折叠,最后收回底盘中的左右地轮支撑架,整机由工作状态转为待转移状态,如图2所示。马铃薯高效低损产地贮运集薯装车机主要技术参数如表1所示。

图2 待转移状态结构图Fig. 2 Structure diagram of state to be transferred1.右地轮支撑架 2.左地轮支撑架

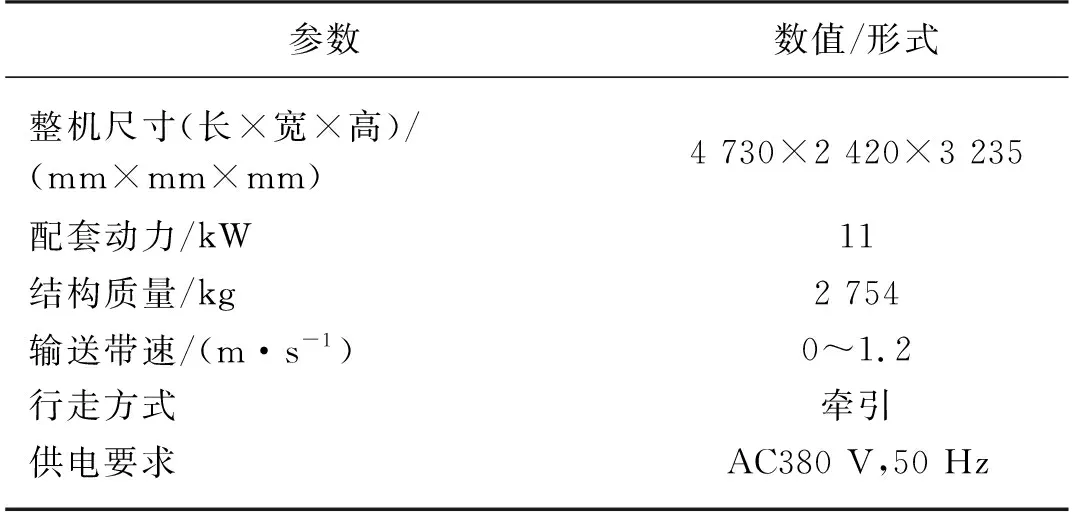

表1 装车机主要技术参数Tab. 1 Main technical parameters of loader

2 关键部件设计

2.1 底盘设计

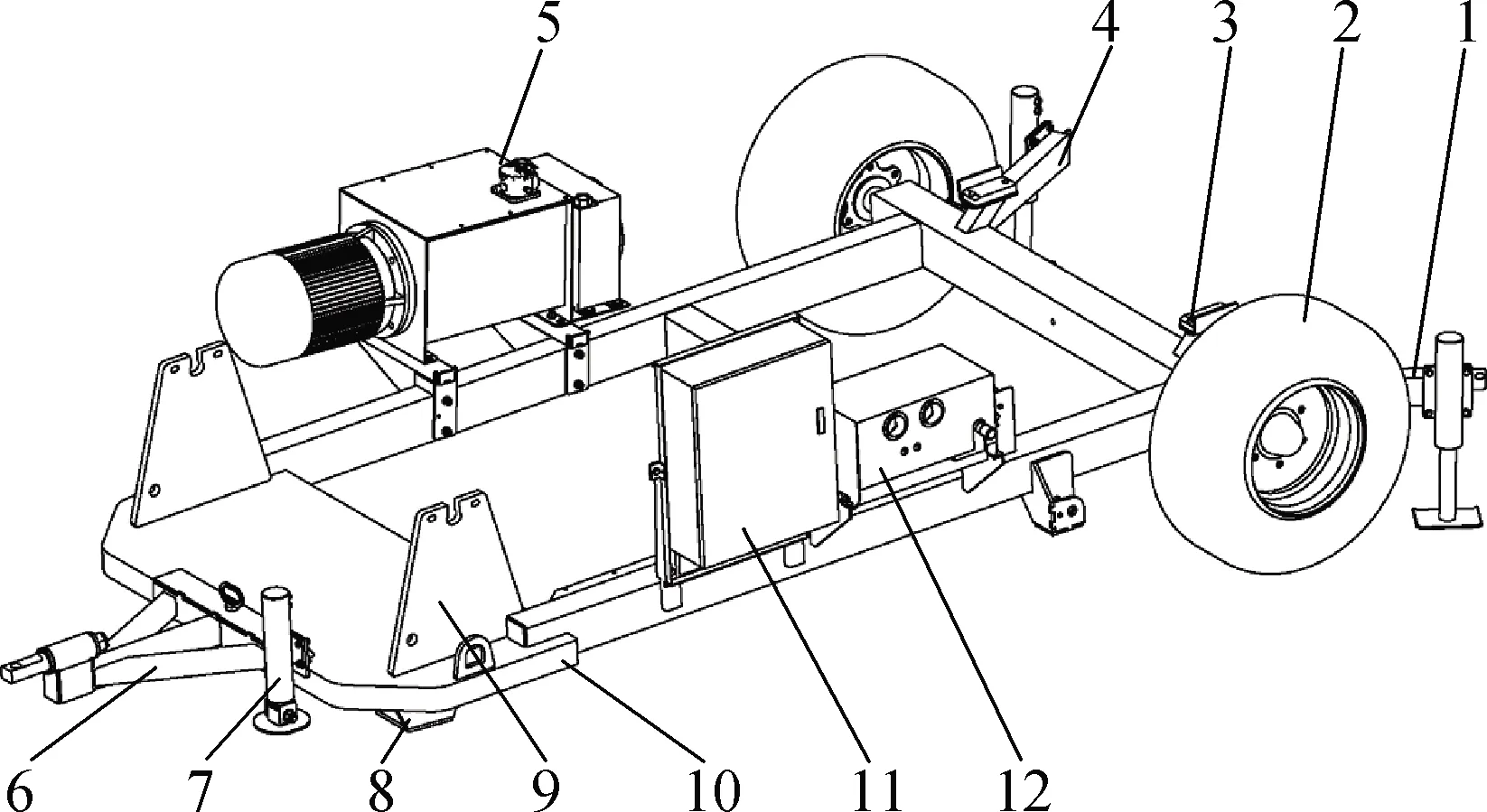

装车机底盘承担着整机的稳固、转移和连接功能,主要由地轮、左右地轮支撑架、减震支架、支撑底座、牵引架等构成,如图3所示。左右地轮支撑架和牵引架支撑腿的升降由自带液压缸的伸缩来实现。当装车机由待转移状态切换为作业状态时,底盘首先保证支撑底座完全着地,然后将左右地轮支撑架由图2状态打开为图3状态并伸展至最长,此时左右地轮支撑架、左右地轮和支撑底座同时支撑地面,底盘即可满足整机作业时的稳固要求;当装车机需要转移工作地点时,底盘首先将左右地轮支撑架收缩至最短,并收回至图2状态,将牵引架支撑腿伸长顶起牵引架,使牵引架悬挂点的高度在180~500 mm可调节,保证了农用拖拉机后置牵引装置及其他牵引动力能对装车机进行牵引转移。

图3 底盘结构图Fig. 3 Structure drawing of chassis device1.右地轮支撑架 2.地轮 3.减震支架 4.左地轮支撑架 5.液压站 6.牵引架 7.牵引架支撑腿 8.支撑底座 9.连接立板 10.配重连接板 11.电控系统 12.液压控制阀组

装车机的液压站安装于底盘的左侧,电控系统和液压控制阀组安装于底盘的右侧,便于操作和观察;当机器处于牵引移动过程中,一级提升架的前端落在两个减震支架上,整机行走过程中能有效地吸收因路面不平整带来的冲击能量,提高设备移动稳定性。

2.2 三级折叠提升系统结构设计

三级折叠提升系统是整机的主要运动和连接部件,由一级提升架、二级提升架、三级提升架和多种输送带支撑辊等构成。输送带的驱动装置安装在三级提升架的末端,为保障作业时输送带和超声波传感器的安全,三级提升架末端设置有防护弯管。

为使马铃薯在作业过程中具有合理的提升倾角,减少马铃薯的跌落损伤,本机结合《中华人民共和国道路交通安全法实施条例》对运输车高度的规定,通过电气系统控制α、β和γ的变化范围,改变三级折叠提升系统的姿态,使出料口与地面的距离可在1.4~4.5 m范围内变化,此外,三级提升架探入运输车的最大深度可达2.3 m,保证了装车机能够适应多种装车需求。

2.3 柔性减损集薯输送带结构设计

马铃薯之间的碰撞、马铃薯与机械之间的碰撞是影响装车过程中伤薯率和破皮率高低的主要因素,如何在提高作业效率的同时降低马铃薯的损失一直是输送带的设计难题[8-9]。本机设计的柔性减损集薯输送带缠绕在三级折叠提升系统上,输送带总宽度为1 038 mm,采用传统皮带加装栅条式组合链棍,外侧包裹弹性输送布的型式,主要由挡料边齿、输送底布、橡胶皮带、栅条式组合链棍等构成,如图4所示,栅条式组合链棍则主要由上折弯栅条、下折弯栅条和橡胶套管构成,如图5所示。

图4 柔性减损集薯输送带结构简图Fig. 4 Structure diagram of flexible buffer conveyor belt1.橡胶皮带 2.输送底布 3.凸起挡片 4.挡料边齿 5.栅条式组合链棍

图5 栅条式组合链棍结构简图Fig. 5 Structure diagram of combined bar chain rod1.下折弯栅条 2.橡胶套管 3.上折弯栅条

为配合前端分选设备的作业指标(一般生产率为40 t/h),装车机的生产率目标设为≥40 t/h。为避免马铃薯输送过程与链棍的直接接触造成损伤,根据折叠工作需求不宜采用较厚覆盖层,输送布采用1 mm厚高强度复合材料,并为包裹组合链棍而硫化出宽度为850 mm,间距为240 mm的凸起挡片;栅条式组合链棍穿入输送布上的凸起挡片中,两端安装在橡胶皮带上,栅条式组合链棍与凸起挡片形成了具有倾斜角度的挡料板;为保证作业时马铃薯能够一直被收集于挡板之内,在挡料板两侧还安装了软质挡料边齿。该输送带的结构设计,保证了马铃薯在作业过程中不会因装车机α、β、γ的变化而回滚、掉落,减少了马铃薯因相互碰撞和摩擦造成的损伤;栅条式组合链棍上安装的橡胶套管以及软质输送布的作用,使马铃薯与机具之间碰撞造成的损伤也被大幅减少。

2.4 液压系统的设计与控制分析

2.4.1 液压马达参数确定

柔性减损集薯输送带的运转依靠液压马达带动驱动装置来实现,根据输送带尺寸参数、输送速度以及输送量的要求,确定使用BMR-315P2AⅡY10/T10型液压马达,其排量321.5 mL/r,最大扭矩380 N·m,在连续工作状态下能保证输送带的线速度在0~1.2 m/s范围内可调节。为防止输送带因维修、电路等原因发生反向输送的情况,在液压马达进油口安装了单向阀。

2.4.2 液压缸参数设计

装车机共有液压缸Ⅰ、液压缸Ⅱ、液压缸Ⅲ、牵引架支撑腿液压缸和左右地轮支撑架液压缸五类,其中只有液压缸Ⅱ为拉力型液压缸,其缸径[10]计算公式如式(1)所示。

(1)

式中:D1——拉力型液压缸缸径,mm;

F1——液压缸最大拉力负载,N;

P1——液压缸工作压力,MPa;

d——活塞杆外径,mm。

推力型液压缸缸径计算公式如式(2)所示。

(2)

式中:D2——推力型液压缸缸径,mm;

F2——液压缸最大推力负载,N;

P2——液压缸工作压力,MPa。

在试验压力要求为20 MPa,工作压力要求在16 MPa条件下,各液压缸的参数设计如表2所示。

表2 液压缸参数设计Tab. 2 Parameter design of hydraulic cylinder

2.4.3 液压站确定

因装车机作业时5个部位的液压缸不会同时动作,且需求流量相对较小,而液压马达需一直运转,需求流量较大,根据液压缸和液压马达的技术参数,液压站内部配备了46.4 L/min、14.5 L/min的双联齿轮泵,其中大流量齿轮泵用于液压马达的运转,小流量齿轮泵则用于各液压缸的伸缩动作;根据负载和流量情况,液压站的驱动电机采用AC380 V,11 kW的三相异步电机,油箱体积为90 L。本机液压站系统主要由电机、齿轮泵、油箱、散热器和过滤器等构成,其结构如图6所示。

图6 液压站结构示意图Fig. 6 Structure diagram of hydraulic station1.电机 2.油箱 3.过滤器 4.散热器

2.4.4 液压控制阀组设计

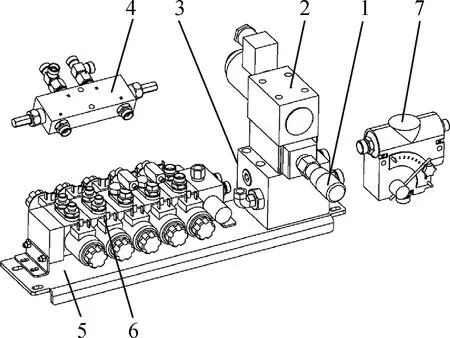

装车机液压控制阀组主要由双向平衡阀、液压底板、电磁换向阀、溢流调节阀、调速阀和并联多路阀等组成,如图7所示。

图7 液压控制阀组示意图Fig. 7 Schematic diagram of hydraulic control valve group1.溢流调节阀 2.电磁换向阀 3.液压底板 4.双向平衡阀 5.安装板 6.并联多路阀 7.调速阀

该液压控制阀组可分为液压马达和液压缸两个控制模块。其中液压马达控制模块由液压底板、溢流调节阀、电磁换向阀叠加成的整体和调速阀组成,通过控制电磁换向阀的通断来控制液压马达的启停,通过旋动溢流调节阀旋钮来调节大流量齿轮泵回路的系统压力,通过调整调速阀的开关量大小来调节液压马达的转速;液压缸控制模块主要由并联多路阀和双向平衡阀组成,并联多路阀为五路电磁换向阀并联,分别连接五个部位的液压缸,其中为保证装车机一级提升架与二级升级架之间的伸展平稳,在并联多路阀与液压缸Ⅰ之间增设了双向平衡阀。

2.5 传感器确定

本机光电传感器Ⅰ和光电传感器Ⅱ结构原理相同,采用一种集发射器和接收器于一体的漫反射式传感器,检测距离在0~300 mm可调,在装车机上的安装位置也可调节。三级提升架末端的出料口安装的是超声波传感器,该传感器适用于马铃薯薯块的检测,传感器本身检测距离50~800 mm可调,根据本机传感器的安装位置,结合作业时的不同工况,可以将出料口末端与物料之间的距离设定在合理范围内,从而降低马铃薯的伤薯率和破皮率[11-12]。

3 控制系统结构与原理

3.1 关键控制元件确定

控制系统主控制模块采用型号为224的西门子S7-200PLC作为控制核心,选用TPC7062Ti嵌入式人机交互触摸屏作为功能设置和显示界面安装在配电箱面板上。因作业工况的不同,有需要对装车机远距离操控的情况,为此本系统配备了12键盘无线遥控器,分别控制液压马达的启停和5个部位液压缸的伸缩动作,该遥控器信号稳定接收范围可达直径60 m,数据能够在PLC、触摸屏之间传输稳定,遥控器的应用实现了操作者对装车机的远程操控。

3.2 控制系统结构设计

装车机控制系统主要由主控、检测、输送带控制、升降控制等模块构成,如图8所示。作业过程中,控制系统将传感器信号和控制信息进行采集处理,控制相应模块的动作。

图8 控制系统结构图Fig. 8 Structure diagram of control system

3.3 三级折叠提升系统自动升降控制原理

本控制系统依据出料口末端超声波传感器的检测高度h与设定的最小跌落高度x、最大跌落高度y之间的数值关系,结合两个光电传感器的检测信号,自动调整α、β和γ的大小以保证出料口马铃薯的跌落高度一直处于设定参数范围内,实现自动减损装车,其控制流程如图9所示。

图9 自动升降控制流程图Fig. 9 Flow chart of automatic lifting control

3.4 输送带启停模块控制原理

因三级折叠提升系统的特殊结构,若三级提升架在折叠状态下开启输送马达,则柔性减损集薯输送带容易因过紧、干涉等问题造成设备损坏。本控制系统利用光电开关Ⅰ和光电开关Ⅱ设置了输送带安全启停模块,其控制流程如图10所示。

图10 输送带启停控制流程图Fig. 10 Conveyor belt start stop control flow chart

3.5 液压控制系统设计原理

液压马达、液压缸、液压站和液压控制阀组等液压元件的有序结合,使得装车机功能全面,可靠性强。本机液压系统控制原理如图11所示。

图11 液压控制系统原理图Fig. 11 Schematic diagram of hydraulic control system

4 柔性减损集薯输送装车机性能试验

4.1 试验条件与过程

在河北省滦南县马铃薯种植基地收获期间,对本文设计的马铃薯高效低损产地贮运集薯装车机进行了现场装车作业。根据实际作业环境,将超声波传感器的检测范围设定在了160~410 mm,以保证马铃薯的跌落高度处于100~350 mm的范围内[13]。

本机参考DB15/T 1418—2018《马铃薯种薯智能仓储技术规程》和NY/T 648—2015《马铃薯收获机质量评价技术规范》[14-16]将作业过程中纯工作小时生产率和伤薯率T1、破皮率T2、机器故障率P作为试验研究的指标,其计算公式如式(3)~式(5)所示。

(3)

(4)

(5)

式中:T1——马铃薯因作业过程造成的伤薯率;

T2——马铃薯因作业过程造成的破皮率;

W——作业后马铃薯总质量,kg;

W1——作业前损伤的马铃薯质量,kg;

W2——作业后损伤的马铃薯质量,kg;

W3——作业前破皮的马铃薯质量,kg;

W4——作业后破皮的马铃薯质量,kg;

P——马铃薯因作业过程造成的伤薯率;

t1——停机等待时间,min;

t2——维修所用时间,min;

tz——计划用机时间,min。

4.2 试验结果与分析

经过多次装车试验的统计,将试验数据整理和分析后,其试验结果如表3所示。

表3 样机试验结果Tab. 3 Test results of prototype

试验数据表明,该机生产率可达52 t/h,伤薯率为0.95%,小于1.0%,破皮率1.32%,小于1.5%,机器故障率2.10%,均优于设计目标。因此,该装车机具有作业效率高、机器故障率低的优点,尤其是作业过程中有效控制了马铃薯的伤薯率和破皮率,达到了高效低损装车的目的。

5 结论

1) 本文设计了一款马铃薯高效低损产地贮运集薯装车机,该机具有独特的底盘装置,实现装车机状态切换,并保证作业稳固。同时该机具有的倾斜挡料板、软质输送布和防护边齿等减损结构,能有效减少马铃薯输送过程中的碰撞损伤。

2) 控制系统利用光电传感器和超声波传感器对三级折叠提升系统夹角和物料高度信息的实时采集,经过PLC控制模块的分析处理,可对装车机的位姿进行自动调节,实现了自动减损装车。

3) 装车试验表明:该马铃薯高效低损产地贮运集薯装车机机械、液压和电气系统结合紧密,操作简单,能够满足高效低损的装车需求。该机的最大作业效率达52 t/h,伤薯率和破皮率可以分别控制在1.0%和1.5%以下,试验结果均优于设计目标。