含磷杂菲侧基双酚A酚醛树脂的合成与应用

蔡标 ,钱立军 ,邱勇 ,赵震

(1.北京工商大学化学与材料工程学院,北京 100048; 2.中国轻工业先进阻燃剂工程技术研究中心,北京 100048;3.石油和化工行业高分子材料无卤阻燃剂工程实验室,北京 100048; 4.潍坊市环境友好大分子阻燃材料重点实验室,山东潍坊 262715; 5.山东省环境友好大分子阻燃材料工程实验室,山东潍坊 262715)

近年来,环氧树脂(EP)以其良好的物理力学性能和耐化学腐蚀性能被广泛应用于电子电器、交通运输和航空航天等领域[1-4]。然而,由于EP易燃且难自熄,极大地限制了其在电子电器等对阻燃性能要求较高领域中的使用[5-8]。因此,对EP进行阻燃改性研究十分必要[9-10]。

目前,针对EP的阻燃改性研究越来越多地在EP中引入磷系阻燃剂或者阻燃基团,其中以9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO)及其衍生物为主的磷系阻燃剂应用最为广泛[11-14]。为制备新型磷杂菲衍生物,研究人员通常在阻燃剂分子结构中同时引入DOPO和其他基团,利用阻燃元素或基团间的协同作用来获得更高的阻燃效率[15-18]。实际上,除了运用元素、组分或者基团间的协同效应获得更高的阻燃效率外,已有的研究表明阻燃分子或者阻燃基团不同的聚集状态也会影响其阻燃效率。例如,在某些情况下,双基阻燃剂分子中阻燃基团呈现簇状聚集时,也能为阻燃材料带来更高的阻燃效率[19-20]。

为了探索阻燃剂分子中单一阻燃基团聚集状态时其阻燃EP的行为规律,以二磷杂菲丙基双酚A (DDBA)和甲醛为原料,合成了一种含磷杂菲侧基的二磷杂菲丙基双酚A甲醛树脂(PDBA),探讨了磷杂菲基团含量基本一致的情况下,磷杂菲阻燃基团聚集程度对阻燃EP性能的影响规律。

1 实验部分

1.1 主要原料

DDBA:自制;

甲醛溶液:质量分数为37%~40%,福晨(天津)化学试剂有限公司;

四氢呋喃:分析纯,福晨(天津)化学试剂有限公司;

盐酸:分析纯,国药集团化学试剂有限公司;

双酚A二缩水甘油醚(DGEBA):E-51,南通星辰合成材料有限公司;

4,4'-二氨基二苯甲烷(DDM):纯度99%,上海阿拉丁生化科技股份有限公司;

四甲基溴化铵:纯度99%,河北百灵威超精细材料有限公司。

1.2 主要仪器与设备

傅里叶变换红外光谱(FTIR)仪:iN10MX型,美国Nicolet公司;

核磁共振(NMR)仪:Avance III HD型,德国Bruker公司;

凝胶渗透色谱(GPC)仪:Waters 1515型,美国Waters公司;

热失重(TG)分析仪:STA8000型,美国Perkin Elmer公司;

差式扫描量热(DSC)仪:DSC6000型,美国Perkin Elmer公司;

极限氧指数(LOI)仪:1471型,英国Concept仪器公司;

垂直燃烧试验箱:FTT0802型,英国FTT公司;锥形量热仪:FTT0007型,英国FTT公司。

1.3 阻燃剂PDBA的合成

PDBA的合成反应式如图1所示。具体制备流程如下:将44.45 g (0.06 mol) DDBA溶解于200 mL四氢呋喃中,搅拌下升温至60℃,依次加入6.33 g (0.078 mol)质量分数37%的甲醛溶液和6.02 g (0.072 mol) 质量分数37%的盐酸。在60℃下反应24 h。反应结束时,通过蒸馏除去100 mL四氢呋喃。搅拌下缓慢倒入300 mL去离子水,使产物析出。将所得产物再次使用四氢呋喃溶解后用水析出。重复上述过程三至四次。将产物在真空干燥箱中于180℃充分除去水分和四氢呋喃,得到最终产物PDBA,收率在90%以上。

图1 PDBA合成反应式

1.4 阻燃EP的制备

按照表1配方,准确称量各组分质量。在180℃油浴和搅拌条件下,将阻燃剂PDBA或DDBA加入DGEBA中,待阻燃剂完全溶解后,油浴降温至140℃,加入四甲基溴化铵(DGEBA质量的0.25%)以催化环氧基团与酚羟基之间的反应,保温搅拌1 h。随后,降温至105℃,加入固化剂DDM,搅拌下使其溶解于上述混合物中。之后,将溶解的混合物在120℃的真空烘箱中抽真空3 min以除去气泡,然后将其倒入预热的聚四氟乙烯(PTFE)模具中。最后,将复合物在120℃下预固化2 h,然后在170℃下固化4 h,即得阻燃EP样品。

表1 纯EP及阻燃EP配方

纯EP样品的制备流程与阻燃样品一致,只是不添加阻燃剂PDBA或DDBA以及反应促进剂四甲基溴化铵。

1.5 性能测试及表征

FTIR表征:采用溴化钾压片法制样进行测试,波数范围为 400~4 000 cm-1,分辨率为 8 cm-1,每个样品扫描32次。

核磁共振氢谱(1H-NMR)表征:以氘代二甲基亚砜和氘代氯仿作为溶剂,进行700 MHz的1HNMR测试。

GPC测试:以N,N-二甲基甲酰胺(DMF)为流动相进行测试,流速为1 mL/min。

TG分析:氮气氛围,测试温度区间为50~600℃,升温速率为20℃/min。

DSC测试:氮气氛围,快速升温至200℃并保温5 min以消除热历史,接着以20℃/min冷却到40℃并保温5 min,最后以20℃/min升温至240℃。

LOI测试:依据ASTM D2863-2017测试,样品尺寸为130.0 mm×6.5 mm×3.2 mm。

UL94垂直燃烧测试:依据ASTM D3801-2010测试,样品尺寸为125.0 mm×12.7 mm×3.2 mm,测试5个样品,结果取平均值。

锥形量热测试:依据ISO 5660-1-2015测试,辐照功率为50 kW/m2,样品尺寸为100 mm×100 mm×3 mm。

2 结果与讨论

2.1 PDBA 结构表征

反应原料DDBA和终产物PDBA的FTIR谱图如图2所示。

其三,我喜以文会友,《杂文月刊》就给了我们这样的平台。原创版有“三人行”,文摘版有“茶客留言”,这两个栏目都能使读者、作者、编者互动,实现以文会友。一方面,读者可从作者那里汲取知识营养,作者也可从读者那里得到反馈信息,使作者发扬优点、纠正缺点,且对读者有敬畏感,使自己写作更谨慎。另一方面,读者和读者,作者和作者也可互相交流。

由图2可以看出,在PDBA谱图中,3 229 cm-1处为酚羟基伸缩振动红外特征吸收峰,3 064 cm-1处为芳环C—H特征吸收峰,2 962 cm-1处和2 868 cm-1处为—CH3特征吸收峰,2 932 cm-1处为—CH2—特征吸收峰,1 607,1 595,1 583 cm-1和1 478 cm-1处为芳环骨架振动吸收峰,1 431 cm-1处为P—C键特征吸收峰,1 203 cm-1处为P=O特征吸收峰,915 cm-1处为P—O—C特征吸收峰,755 cm-1处为磷杂菲上苯环邻位二取代C—H弯曲振动特征吸收峰。

图2 DDBA和PDBA的FTIR谱图

PDBA是由DDBA与甲醛聚合反应得到的,其单体结构与DDBA非常相似,因此二者的FTIR谱图也十分相似。然而,由于亚甲基的引入及聚合后分子结构的改变,PDBA和DDBA的FTIR谱图有细微不同:(1)亚甲基引入后,与DDBA相比,PDBA单体结构中亚甲基的数量增加而酚羟基的数量不变,以酚羟基为参照,亚甲基的吸收峰明显增强;(2) PDBA中1 505 cm-1处的红外吸收峰消失,其原因可能是聚合后分子偶极矩减弱,导致了苯环骨架振动减弱;(3) 821 cm-1处为DDBA中苯环三取代特征吸收峰,而PDBA中821 cm-1处的红外峰吸收消失,这是双酚A结构上苯环由三取代变为四取代导致的。以上变化可以初步证明PDBA已成功合成。

由于可溶解产物的氘代试剂氘代二甲基亚砜和氘代氯仿的出峰位置与PDBA的出峰位置均存在重合部分,故采用两种氘代试剂进行表征。PDBA的1H-NMR谱图如图3所示。

从图3a可以看出,化学位移δ为9.01~9.24对应酚羟基的氢峰,δ为8.28~6.44对应芳环上的氢峰,δ为1.26~1.46为双酚A结构中的甲基上的氢峰;从图3b可以看出,δ为3.74处为反应生成的桥连亚甲基上的氢峰,δ为2.63,1.96,1.87处为连接磷杂菲基团与双酚A结构的丙基上的氢峰。氘代二甲基亚砜中酚羟基上的氢与芳环上的氢的积分面积比CAr-OH∶CAr-H=1.96∶20,与理论值2∶20十分接近;而氘代氯仿中反应生成的桥连亚甲基上的氢与DDBA结构中脂肪碳上的氢的积分面积比CH1∶CH2=1.96∶18,说明DDBA与甲醛发生了聚合反应。

图3 PDBA的1H-NMR谱图

GPC测试结果见表2。反应单体DDBA的分子量为740.77,根据表2测试结果,PDBA的重均分子量为16 872,表明PDBA的平均聚合度在22以上。这也进一步证明PDBA已成功合成。

表2 PDBA的GPC测试结果

2.2 PDBA对EP性能的影响

(1)阻燃EP的热性能。

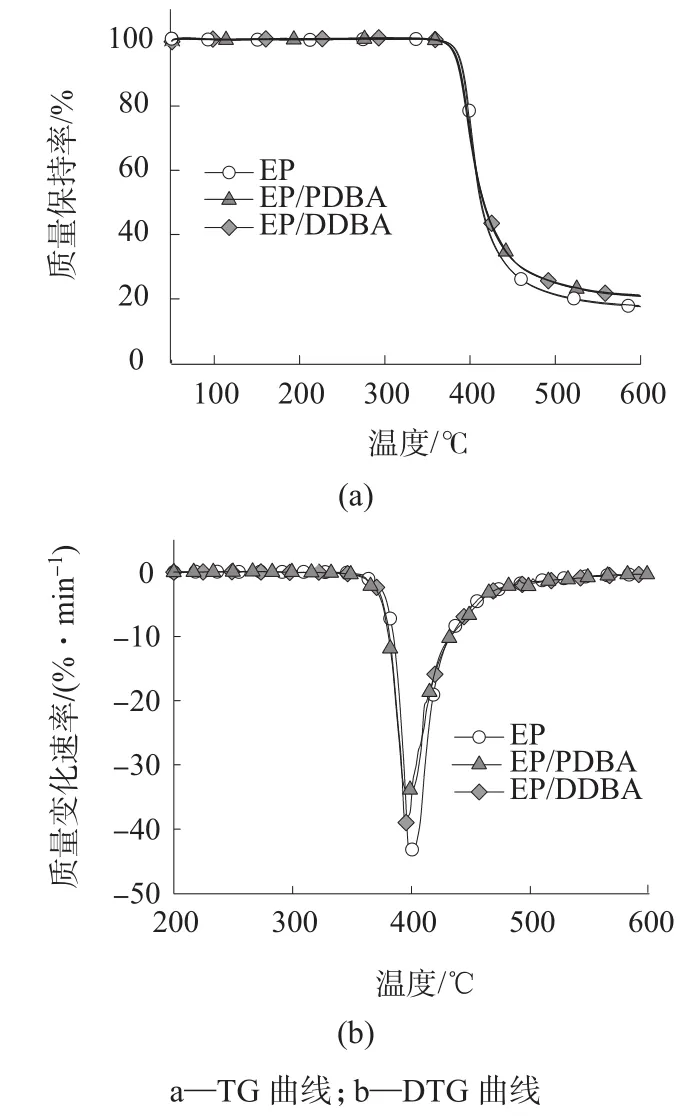

为了研究DDBA聚合前后阻燃EP的热性能差异,采用TG和DSC热对纯EP及阻燃EP进行测试,测试结果见表3,相应的TG和微商热重(DTG)曲线如图4所示。

表3 纯EP及阻燃EP的TG和DSC测试结果

图4 纯EP及阻燃EP的TG和DTG曲线

从表3可以看出,EP/PDBA和EP/DDBA的玻璃化转变温度(Tg)较纯EP分别降低了1℃和4℃,表明聚合物分子PDBA对EP热性能的影响更小。EP/PDBA和EP/DDBA的初始分解温度即Td,1%仅比EP低3~4℃,说明这类分子是否聚合都不会明显地影响EP的热稳定性。EP/PDBA和EP/DDBA在600℃时的残炭率较纯EP更高,说明PDBA和DDBA的引入都可以促进EP基体成炭,且二者没有明显的区别,表明这类分子是否聚合不会影响EP的成炭行为。由图4b可以看出,EP/PDBA的最大失重速率明显地低于EP/DDBA,表明聚合后的PDBA可以更有效地抑制EP基体受热时的分解速率。因此,DDBA是否聚合会影响到EP的Tg和受热时的分解速率,但对其热稳定性和成炭性均无明显影响。

(2)阻燃EP的阻燃性能。

①LOI和UL94垂直燃烧阻燃等级分析。

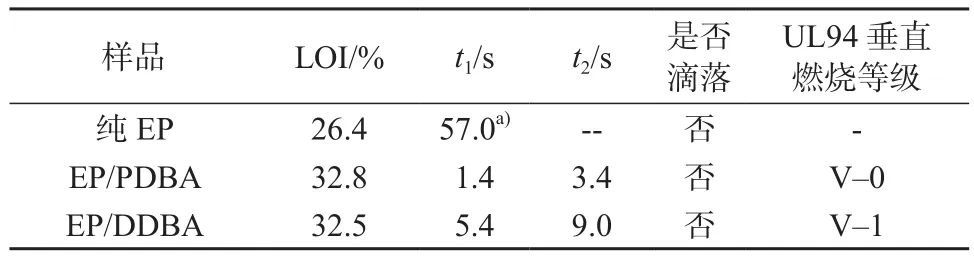

采用LOI及UL94垂直燃烧测试分析了DDBA聚合前后对纯EP和阻燃EP LOI和UL94垂直燃烧阻燃等级的影响,测试结果见表4。

表4 纯EP及阻燃EP的LOI和UL94垂直燃烧测试结果

由表4的数据可知,DDBA和PDBA都可以增强EP的阻燃和自熄能力。当添加PDBA质量分数为3%时,EP/PDBA的LOI由纯EP的26.4%增加到32.8%,且UL94垂直燃烧阻燃等级由无级别提高到V-0级;而对于聚合前的DDBA,当添加质量分数为3%时,EP/DDBA的LOI为32.5%,UL94垂直燃烧阻燃等级仅达到V-1级。显然,与聚合前的DDBA相比,PDBA对EP有焰燃烧抑制效果更佳,说明聚合物PDBA中磷杂菲阻燃基团更高程度的聚集可赋予EP更好的离火自熄能力。

②锥形量热燃烧行为分析。

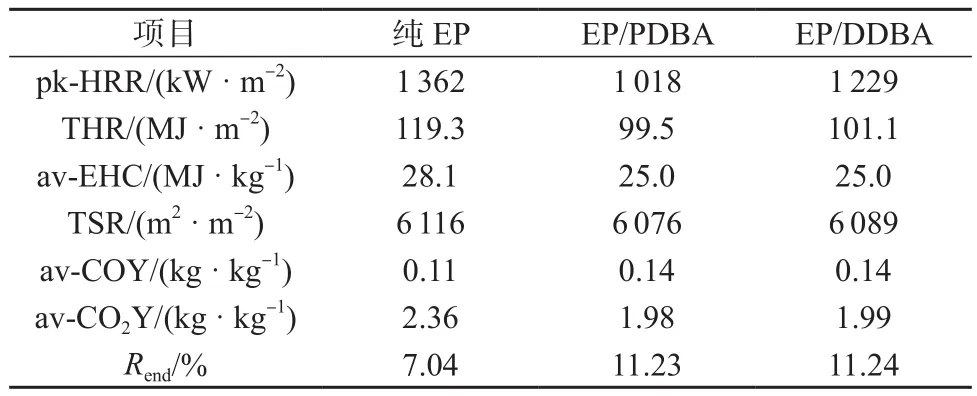

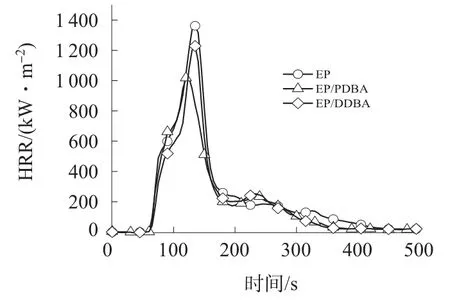

采用锥形量热仪测试DDBA聚合前后对阻燃EP燃烧行为的影响。测得的热释放速率峰值(pk-HRR)、总热释放量(THR)、平均有效燃烧热(av-EHC)、总烟释放量(TSR)、一氧化碳平均产量(av-COY)、二氧化碳平均产量(av-CO2Y)以及残炭率(Rend)数据见表5,HRR曲线如图5所示。

表5 纯EP及阻燃EP的锥形量热燃烧测试结果

图5 纯EP及阻燃EP的HRR曲线

从表5和图5可知,与纯EP相比,PDBA和DDBA的加入均能一定程度上降低阻燃EP的pk-HRR,其中EP/PDBA的pk-HRR降幅达25.3%,而EP/DDBA的pk-HRR降幅仅为9.8%。显然,PDBA比DDBA更能有效地抑制EP的燃烧强度,说明在磷杂菲基团含量基本相同的情况下,PDBA中磷杂菲基团更高程度地聚集为阻燃EP带来了更高的阻燃效率。

与纯EP相比,EP/PDBA和EP/DDBA的(av-COY)/(av-CO2Y+av-COY)值明显升高,说明PDBA和DDBA的引入使EP基体发生了更多的不完全燃烧,并且阻燃样品的av-EHC明显降低,说明阻燃剂发挥了良好的气相淬灭作用,抑制了EP相裂解产物的完全燃烧;而阻燃EP的Rend较纯EP明显增加,说明PDBA和DDBA的加入限制了EP基体的裂解行为,减少了EP基体燃烧过程的可燃气体释放,明显提高了EP成炭能力。

3 结论

(1) FTIR,1H-NMR和GPC分析结果表明,以DDBA和甲醛为原料,盐酸为催化剂,成功合成了PDBA。

(2)热性能研究表明,PDBA的引入对EP的Tg和Td,1%影响很小,但能够有效抑制EP的热分解速率,提高其成炭能力。与聚合前的DDBA相比,PDBA对EP的Tg影响更小,抑制热分解速率的效率更高。

(3)阻燃性能研究表明,与聚合前的DDBA相比,相同添加量的PDBA可赋予EP更好的离火自熄能力,在燃烧过程中PDBA可以更有效地降低EP的热释放速率峰值,抑制其燃烧强度。这意味着PDBA中磷杂菲基团更高程度的聚集可以为阻燃EP带来更高的阻燃效率。