阴离子聚合尼龙6复合材料研究进展

张鹏,李嘉杰,胡锦澜,张彦飞

(中北大学材料科学与工程学院,太原 030051)

在能源危机与环境危机逐渐加剧的今天,绿色环保复合材料受到了人们的广泛关注,其中热塑性复合材料(TPC)具有生产效率高、成型周期短、可长期储存和废料可回收等优点[1]。在TPC的生产中,由于其树脂基体黏度大、对纤维浸渍困难、制备成本高等缺点,限制了TPC的大批量应用[2]。热塑性反应树脂如己内酰胺(CL)、十二烷基内酰胺(LL)和环状对苯二甲酸丁二醇酯(CBT)等的出现改变了这一局面。这类树脂的单体熔融后具有类水的黏度,可在TPC制造中克服传统热塑性树脂的缺点,从而显现出巨大的潜力[3-5]。其中,相比于传统水解缩聚得到的尼龙6 (PA6),基于CL的阴离子聚合尼龙6 (APA6)由于具有更佳的吸水、耐磨、力学性能等而受到广泛研究[6-7]。但也由于其聚合条件苛刻,对水分及其敏感,在复合材料的制备中需要考虑纤维对反应体系的影响,加强了对设备与成型工艺的要求,使得国内虽有相关研究,但未能深度实现工业化生产与实际应用,而国际上却已有该体系在生产中得到成功应用的事例[8]。

APA6通用工艺主要有:静态浇铸、离心浇铸等[3],但近些年,国内外学者对复合材料液体模塑成型工艺(LCM)进行了深入的研究,开发了适用于APA6复合材料的新工艺:如热塑性树脂传递模塑(T-RTM)、真空辅助树脂传递模塑(VARTM)、反应注射拉挤等[3,9-10]。同时,学者采用这些新的工艺对玻璃纤维(GF)、碳纤维(CF)或天然纤维(NF)增强的APA6复合材料进行了大量的研究,以探究其工业应用的可能性,得出了一些重要结论,笔者从APA6复合材料及其成型工艺两个方面进行综述。

1 短纤维增强APA6复合材料

短纤维增强APA6复合材料是在APA6静态浇铸和离心浇铸的基础上出现的。静态浇铸是APA6最早的成型方法,这种工艺的主要优点在于操作简单和成本低廉,并且该工艺可成功用于大型零件的生产[3]。在生产过程中,将含有引发剂和活化剂的熔融CL混合并倒入预热的“开放式”模具中。虽然通常的产品是板材、棒材、管材、圆盘、坯料等,但也可以生产接近净形的毛坯。静态浇铸的产品内应力水平低,允许其后续加工。静态浇铸所得的APA6通常替代金属零件,可用于轴承、滑轮、皮带轮、齿轮、滚子、链轮等。因此,在许多应用中,低摩擦和高耐磨性是基本要求。所以,对于材料的改性研究是该领域的一个重要热点。

1973年,Litt等[11]首次尝试通过静态浇铸技术生产CF增强APA6。使用己内酰胺钠(NaCL)为引发剂和五种不同的酯活化剂(乙酸叔丁酯,ε-己内酯、苯甲酸苄酯、乙酸苄酯和乙酸苯酯)分别制备CL的熔融活性混合料,然后分别浇铸于体积为20%~25%短CF填充的铝模具中,在220℃下反应30~40 min制成复合材料。测试结果表明,ε-己内酯是最佳活化剂,它实现了孔隙含量、反应速率和聚合物性能的最佳折中。

此外,Horský等[12]研究了使用和不使用(γ-氨基丙基)三乙氧基硅烷施胶剂处理的短GF对APA6性能的影响以及施胶浓度对基体和相应复合材料聚合动力学和力学性能的影响。使用二氢双(二甲氧乙氧基)铝酸钠和四(6-己内酰胺)铝酸钠作为引发剂,异氰酸苯酯(PIC)的环状三聚体作为活化剂制备APA6。实验结果表明,对于含有二氢双(二甲氧基乙氧基)铝酸钠/PIC的环状三聚体的体系,聚合速率和单体转化率以及拉伸屈服强度和缺口冲击强度降低,而结晶度和弹性模量不受影响。当使用另一体系时,聚合速率稍高。当GF不使用施胶剂处理时,纤维和基体之间的粘合性较差。

传统离心浇铸是一种聚合物加工技术,已经广泛用于生产不同的管子、轮子、皮带等。最初该工艺常用的材料是粉状单体,随之,液体树脂也已被成功使用。与粉状单体材料相比,液体树脂的使用不仅缩短了产品的循环时间,还可以获得性能更好的产品。在这方面,APA6具有很高的研究价值[13]。短纤维增强APA6具有热塑性塑料所不具备的优点。但是,采用离心浇铸工艺制备短纤维增强APA6的工艺参数是一个亟需确定的问题。针对这一问题,Harkin-Jones等[14]研究了初始模具温度对离心浇铸工艺制备的GF增强APA6零件的结晶度和晶体尺寸的影响。结果表明,当初始模具温度超过140℃时,材料的结晶度急剧下降,而球晶尺寸增加。

2 连续纤维增强APA6复合材料

连续纤维增强热塑性复合材料(CFRT)越来越受到人们的关注,并成为复合材料领域的研究热点[15]。CFRT的生产难点在于纤维丝束的熔融浸渍,为解决这种困境,热塑性反应注射拉挤成型已成为当前的一个研究方向,其工艺原理如图1所示[16]。热塑性反应注射拉挤工艺的主要优点是利用快速反应的热塑性体系如CL,LL,CBT等,因为它们都是环状单聚物或低聚物且熔体黏度极低。这些材料的使用可以将拉挤速度提高一倍。该领域的多个成功开发项目证明了其工业应用的可行性[17-18]。

图1 反应注射拉挤工艺原理图

德国公司 KraussMaffei与 Thomas Technik,Fraunhofer IGCV,Evonik和Covestro合作开发了一种名为iPul的连续拉挤系统,该系统具有快速反应系统和特殊的注射单元,可以达到3 m/min的生产速度,可以使用包括APA6在内的多种快速反应热塑体系[17]。另一个是法国CQFD复合材料公司与韩国Hyundai公司、法国Plasticomnium公司和法国Arkema公司合作为欧洲技术中心现代汽车开发的拉挤前防撞染[19],如图2所示。这种前防撞染在APA6中包含单向纤维可达到减重的效果。

图2 APA6拉挤防撞染

热塑性反应拉挤注射工艺还可以获得无限长度的复合产品,其性能由热塑性基体和增强材料决定。然而,工艺流程开发和工艺参数优化是必不可少的过程。

Chen等[9]成功利用反应注射拉挤工艺生产了连续GF增强APA6复合材料,其生产线和制品如图3所示。经过测试发现,注塑温度在90~100℃时制品表面更光滑;加热区温度在150℃时制品结晶度和弯曲性能最好,但在180℃时得到的制品层间剪切强度最高;同时发现,较高的纤维含量可以减少成型制品的孔隙率。

图3 反应注射拉挤生产线部分组成及制品

3 纤维织物增强APA6复合材料

正如前文所述,常用于纤维织物增强APA6复合材料的制备工艺有VARTM和T-RTM,VARTM工艺原理图[20-21]如图4所示,T-RTM工艺原理图[22]如图5所示。这两种工艺都是利用LCM的原理将干燥纤维增强预成型件放入模具中,然后使用树脂基体进行渗透。为了使树脂有良好的流动,可以将模具置于真空下,也可以在压力下进行注塑,或两者兼有。但是在制备纤维织物增强APA6复合材料时,众多的工艺参数会对制品性能产生很大影响。如纤维表面偶联剂会对聚合产生影响[20,23];活性料浓度和聚合温度等影响结晶度等性能,从而影响制品力学性能[24];模具温度和纤维种类也会影响基体的结晶行为,从而影响制品的性能[20,25]。

图4 VARTM工艺示意图

图5 T-RTM工艺原理图

Rijswijk 等[20-21,24,26-27]对 APA6 及其复合材料进行了大量的研究。2005年,利用VARTM工艺进行了APA6是否适用于生产风力叶片的研究,结果发现,与相同规格的环氧树脂叶片相比,利用APA6制作的叶片具有更低的成本。2006年,对引发剂和活化剂的组合及聚合温度进行了研究,结果表明,如果树脂体系的浓度和工艺参数得到适当的控制,则可以使用APA6生产大型零件,从而达到最高的单体转化率、结晶度和力学性能。2009年,利用VARTM工艺制备了GF增强APA6复合材料,研究发现,GF表面的甲基硅氧烷对聚合具有抑制作用并对层间剪切强度产生负面影响。因此,必须使用基于氨基硅烷的适当偶联剂;同时发现,熔体脱气对最终制品孔隙含量具有重要影响。

虽然已经证明VARTM工艺用于风机叶片生产的可能性,但由于加热和冷却速率的限制仍然没有达到广泛的应用,正如Prabhakaran[28]所述,叶片连接技术是难以解决的问题。

Ben等[23]利用VARTM工艺分别制备了GF和CF增强APA6复合材料,并与热压模塑工艺制得的PA6膜复合材料进行了对比,结果发现,140~160℃为APA6复合材料的最佳成型温度。通过VARTM工艺生产CF织物增强APA6复合材料的文献很少,减少生产周期是关键,通常会采用两种方法。第一种方法是,将100℃的可聚合CL熔体注入温度为100℃的模具中,然后将模具迅速加热至150℃。第二种方法是,熔体和模具都预热到150℃。虽然第二种方法减少了生产周期,但它的加工窗口很短,这可能会导致未完全浸渍预制件[29]。

此外,NF作为增强材料在制备复合材料方面也取得了一些成果。Kan等[30]研制出具有足够单体转化率和结晶度的苎麻纤维增强APA6复合材料。由于纤维素在高碱性环境中发生剥离反应,产生的副产物对树脂体系产生抑制作用,因此,使用碱性较低的己内酰胺溴化镁(CLMgBr)引发剂被证明是最合适的。

除了利用VARTM工艺制备APA6复合材料,T-RTM工艺在制备APA6复合材料也显示出独特的优势。T-RTM工艺是一种相对较新的技术,它利用了传统高压树脂传递成型(HP-RTM)的许多特征。最初的工业尝试由奥地利的Schwertbeg公司采用双螺杆注塑单元进行,随后使用了按需计量的活塞泵系统,并引入了一种新颖的具有混合功能的浇口[31]。与VARTM工艺类似,尽管大量的投资用于T-RTM工艺系统的设计与制造,但是,用于T-RTM工艺技术的计量系统、控制系统和混合系统是高端机器,投资成本高且系统复杂。针对这一问题,Barfknecht等[32]开发了一种简单且有创新意义的单流系统。这种系统先将引发官能团沉积到增强材料上,然后注入熔融的单体并聚合成复合材料。尽管该系统简化了所需的加工设备并降低了污染风险,但由于单体流动产生的冲洗效应,使得复合材料制品中间的单体转化率极低。

通过CL的阴离子聚合生产的CF织物增强APA6复合材料具有很高的应用价值。但是在工程应用中,对基于APA6黏度的动力学模型有着强烈的需求。Taki等[33]分别通过流变仪和差示扫描量热(DSC)仪测量了CL的阴离子开环聚合过程中的黏度变化和聚合结果的DSC热流曲线,同时开发了聚合和结晶效应的黏度模型。该模型的开发有望应用于计算机辅助设计软件中并对T-RTM聚合的树脂填充阶段进行预测。

德国KraussMaffei公司[34-35]采用低黏度己内酰胺体系,利用T-RTM工艺生产的汽车B柱加固件已经成功应用到大众汽车上,并在2016年德国K展上对T-RTM工艺生产的混合动力跑车车顶框架进行了演示,其制品如图6所示。

图6 KraussMaffei生产制品

Maazouz等[36]和Dkier等[37]测定APA6的流变特性和分子量,结合模具温度、浸渍时间、脱模时间来量化与结晶相关的反应动力学,建立了时间-温度-转化率(TTT)的关系曲线,为研究APA6体系的预成型浸渍提供了可靠的工艺窗口。

除此以外,国内的一些学者[8,38-44]都对APA6及其复合材料进行了相关研究。但由于反应体系的聚合速率过快,只能制备小尺寸制品,难以应用于大型制品的制造。所以未来APA6复合材料的制备技术还有很长的路要走。

4 自增强APA6复合材料

传统复合材料由基体与增强体两相复合而成,由于两相材料的不同使得界面粘结强度成为决定复合材料强度的关键性因素。另外传统复合材料回收时分离基体与增强体的难度大,成本高,给工业回收带来了很大的压力。与传统复合材料不同,自增强复合材料是化学结构相同、但物理形态不同的相同物质,这不仅能够提高材料的界面结合性能,同时也降低了回收的难度[45]。自增强复合材料的概念是在1975年提出的,从2000年开始已成为热门的研究课题[46]。

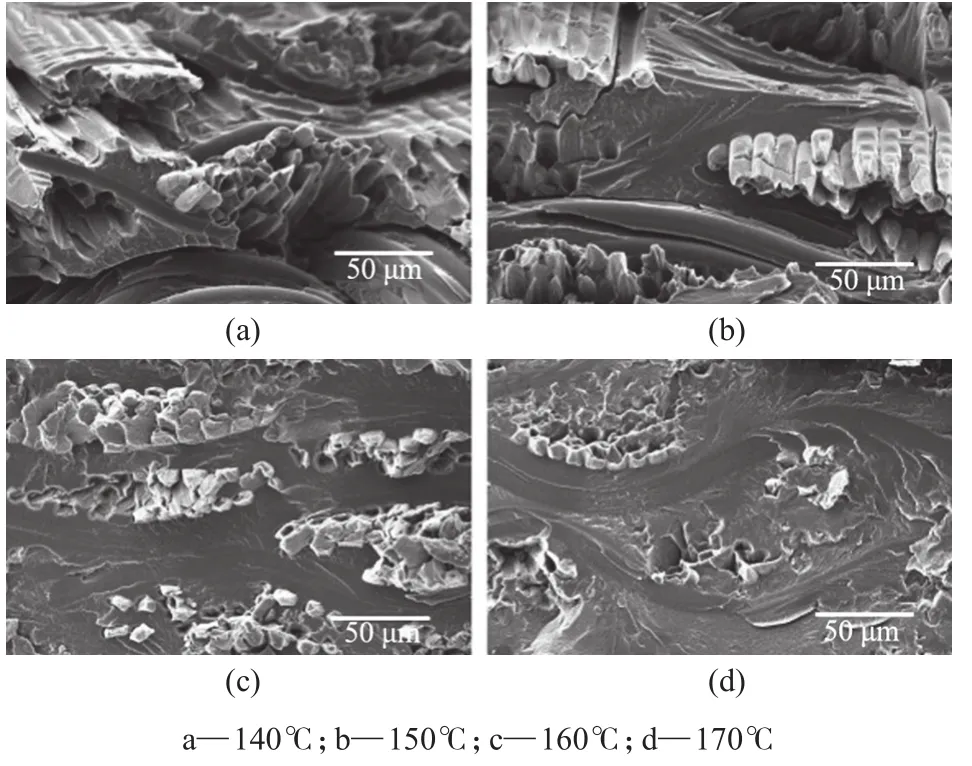

CL单体非常适合通过LCM工艺制备自增强APA6复合材料,一是由于单体熔体黏度低,容易对增强结构浸渍;二是因为聚合温度在所得成品的熔点以下,最高有约60℃的温度差,比其它自增强复合材料有更宽的加工窗口。基于CL的APA6自增强复合材料于2010年由Gong等制得[47-48],他们利用RTM工艺制造了PA6纤维增强APA6复合材料,使用热重分析、扫描电子显微镜、力学性能测试等手段对结果进行表征,其中,自增强APA6复合材料的拉伸断面形貌如图7所示,结果发现,成型温度升高会导致CL转化率降低和纤维/基体界面粘结强度的增强。180℃为最佳成型温度,在此温度下可以实现孔隙率、单体转化率和界面粘结性能的最佳折中。

图7 自增强APA6复合材料拉伸断面形貌

5 APA6纳米复合材料

纳米填料通常作为改性剂对树脂基体进行改性[3]。具有纳米级尺寸的填料由于其空间分布上呈现出球形、针状和片状,故将这些纳米填料称为零维(0D)、一维(1D)和二维(2D)纳米填料。它们通过阴离子开环聚合结合到APA6中可以显著提高材料的刚度、强度、热变形温度和抗热降解性能。由于许多纳米填料具有极性特征并带有极性官能团,例如羟基、羧基等,这为CL的阴离子开环聚合表面接枝提供了可能性。这种方法被称为“自接枝”[49]。例如,填料表面的羟基可以通过合适的化学反应转化为N-乙酰基或N-氨基甲酰基,从而产生阴离子开环聚合的活化剂位点。

二氧化硅和金属氧化物是主要的0D纳米填料,已被尝试作为改性剂改性APA6。加入0D纳米填料可显著提高APA6的热变形温度、刚度和强度。随着0D纳米填料的增加,APA6的韧性逐渐增大并达到最大值,但随着填料团聚现象的出现[50-52],APA6的韧性下降。另一种0D纳米填料石墨的加入会降低APA6的摩擦系数和磨损率[53-54]。这一研究具有重要的实际意义,为APA6在摩擦学的应用提供了新的方法。对于1D多壁碳纳米管(MWCNT),通常采用接枝方法将单体或引发剂接枝在MWCNT上[57-60]。正如预期的那样,MWCNT的加入增强了APA6的刚度和强度,但通常以牺牲其延展性为代价,尤其是当使用量较大时。2D纳米填料的研究集中在黏土和石墨烯上。它们的加入大大增强了APA6的刚度,但APA6的强度会随纳米填料嵌入/剥离状态而变化[3]。与MWCNT类似,石墨烯的加入延迟了聚合反应速率并在一定程度上降低了分子量。同时,测试还发现,石墨烯还会降低APA6的摩擦系数和磨损率[55-56]。另一方面,2D纳米填料还可以大幅度增强APA6对热降解的抵抗力[61-62]。

Brêda等[63],Dencheva等[64]和 Oliveira等[65]分别研究了己内酰胺的溶剂辅助阴离子开环聚合生产APA6纳米复合材料的可能性。他们先通过聚酰胺6的微胶囊负载不同种类的填料,然后在熔融的CL内通过阴离子聚合的方式制备相应的APA6纳米复合材料。测试结果表明,通过这种方法可以根据填料的特性制造具有相应功能的热塑性APA6纳米复合材料。这种方法不仅聚合温度低、无负载相容性,还可扩展至工业生产水平。由此种方法生产的纳米复合材料粉末还可以作为具有传统纤维/织物增强复合材料中的基体。

6 结语

基于对APA6复合材料及其成型工艺的综述,可以得出如下结论并对未来发展方向进行了预测:

(1)反应性热塑性树脂CL在未来仍然具有巨大的研究价值。由于其聚合条件苛刻,对湿度及其敏感,故亟需对能够降低其聚合条件的引发剂和活化剂体系进行研究,这将成为学术研究的焦点。

(2)由于CL单体熔融黏度的类水特性,在复合材料制造过程中可能产生流动不均匀而导致制件产生缺陷。这需要对树脂流变学、聚合动力学进行深入研究加以解决。

(3) APA6具有半结晶性,其结晶与工艺温度有很大关系。因此,对工艺温度的研究尤为重要。

(4) APA6由于其反应速率快的原因而很难实现大型复合材料制件的制作。对其聚合过程和新型引发体系的研究是解决这一难题的途径;同时,对已有的成型工艺的完善和新工艺的研发也是制作其大型复合材料制件的有效途径。

(5) APA6复合材料的界面粘结效果差,自增强APA6复合材料因其界面粘结效果佳成为一个新的研究方向。

(6)根据纳米填料性质的不同,可以生产具有不同性能的纳米改性APA6复合材料制件。