FDM工艺参数对聚乳酸/石墨烯复合材料制件弯曲性能的影响

高尧 ,屠泽洋 ,刘双姓 ,王曙光 ,刘涛涛 ,马加仑

(1.浙江工贸职业技术学院,浙江温州 325000; 2.浙江凯威碳材料有限公司,浙江温州 325000)

3D打印技术是集材料学、机械工程学、电子信息工程学等多学科融合形成的一种快速成型技术,也可以称为增材制造技术,被誉为“第三次工业革命”[1-4]。根据打印材料的不同,3D打印可以分为熔融沉积成型(FDM)、激光烧结成型和分层实体制造等技术,其中FDM技术因其具有系统操作简单、打印成本低、快速成型、换材方便、效率高、能够制造出形状复杂的物体等优点,成为应用范围最广的一种3D打印技术[5-6]。

FDM技术常用的打印材料有聚乳酸(PLA)和丙烯腈-丁二烯-苯乙烯塑料(ABS)等热塑性材料,与ABS打印材料相比,PLA具有更环保、气味低、生物相容性好、收缩率低等优点,因此应用更为广泛。但是单一PLA线材具有脆性大、力学强度低、亲水性差和不导电等缺点,难以实现功能化和器件化,限制了其应用范围,因此非常需要对其进行改性,以期达到较好的性能[7-9]。

石墨烯具有高强度,高模量及优异的电、热、磁等性能,不仅可以赋予PLA材料优异电学性能和功能性,还可以弥补PLA力学性能上的缺点[10-11]。张迪[12]采用溶液混合法制备石墨烯复合微粒,再采用熔融挤出成型工艺制备了线径为1.75 mm的PLA/石墨烯复合线材,大幅度提高了PLA线材的电学性能,当石墨烯质量分数为6%时,其电导率可达到4.76 S/cm。田小永等[13]采用球磨混合工艺和单螺杆挤出工艺成功制备了柔性PLA/石墨烯复合丝材,采用3D打印制备的试样具有良好的电导率。Kim等[14]通过溶液混合和熔融挤出工艺成功制备了PLA/石墨烯复合材料,当石墨烯质量分数为2%时,PLA复合材料的拉伸强度和断裂伸长率得到显著提高,此复合材料可以制备导电、柔韧3D打印制件。对3D技术而言,打印材料是其物质基础[15],加工工艺参数则直接影响成型件的质量与性能[16-18],但目前关于PLA/石墨烯复合材料FDM制件工艺与性能的研究鲜有报道。

PLA材料在生物医疗领域等应用时,经常会受到较大的弯曲载荷,因此,研究其弯曲性能非常有必要。笔者采用正交试验法,利用FDM工艺3D打印PLA/石墨烯复合制件,以制件的打印层高、填充密度以及构建取向三个工艺参数作为试验因素,每个试验因素选取三个水平参数,并建立正交试验表,研究分析三个试验因素对PLA/石墨烯制件弯曲性能的影响,获得最佳的FDM工艺参数,为FDM工艺3D打印PLA功能制件的性能提升和工艺的优化提供参考。

1 实验部分

1.1 主要原材料

PLA/石墨烯复合线材:GPLA-5K,石墨烯质量分数0.5%,黑色,直径1.75 mm,鑫烯三维科技(上海)有限公司。

1.2 主要仪器与设备

3D打印机:弘瑞Z300 Plus型,北京汇天威科技有限公司;

万能材料试验机:3369型,美国Instron公司;

离子溅射仪:GVC-1000型,上海禾早电子科技有限公司;

扫描电子显微镜(SEM):Phenom XL型,复纳科学仪器(上海)有限公司。

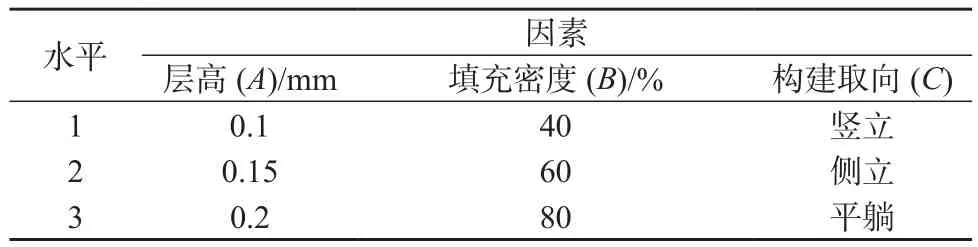

1.3 正交试验设计

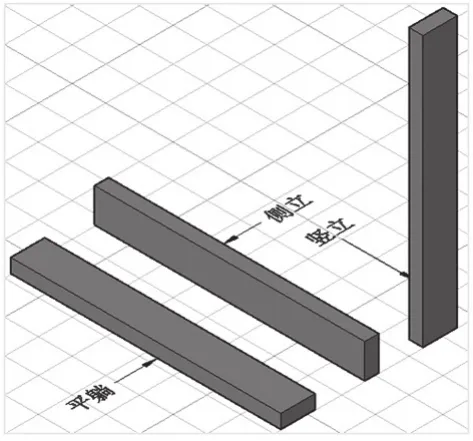

采用三因素三水平正交试验法,选取打印层高、填充密度以及构建取向三个因素对PLA/石墨烯复合线材制件弯曲性能的影响进行研究,每个因素选取三个水平参数。其中,构建取向指试样与工作台的相对方向,分别选取平躺、侧立和竖立的形式,如图1所示。

图1 构建取向

最终选取的因素与水平具体参数设置见表1。同时根据现有的材料与实验仪器,确定使用弘瑞自主开发的3D打印切片及打印机控制软件Modellight,对成型试样数字模型的STL文件进行切片分层处理,并对Modellight软件内除试验因素外的其它工艺参数进行恒定,如打印头直径0.4 mm,打印头工作温度210℃,打印速度30 mm/s,填充图案为线型,即打印喷头按照每一条线逐条扫描填充,填充方式为斜交(±45°),即不同层间的扫描线相互交叉。

表1 因素水平表

1.4 试样制备

弯曲性能测试试样按照三因素三水平正交试验法和GB/T 9341-2008的要求共需制作9组试样,每组包含3个平行试样,总计27个试样,试样形状为长方体,尺寸为80 mm×10 mm×4 mm。

试样的制备利用Auto CAD软件绘制完成试样的模型,并导出为STL文件,再将STL文件导入Modellight软件内,完成工艺参数的设定后,对数字模型进行分层切片,再导出为Gcode文件,利用U盘将导出完成的Gcode文件导入3D打印机进行加工,FDM工艺参数的设定见表1。

1.5 性能测试

弯曲性能按照GB/T 9341-2008测试,加载速度为2 mm/min,跨距为60 mm。

弯曲断面形貌表征:对试样弯曲断面喷金120 s,采用SEM对其断面微观形貌进行观察,加速电压为15 kV。

2 结果与讨论

2.1 正交试验结果

建立L9(33)正交试验表用以试验,共制作9组试样,每组包含3个平行试样,每组试验结果取测量3个平行试样的平均值,正交试验结果见表2。

表2 正交试验结果

由表2可以看出,不同的FDM成型工艺参数下试样的弯曲性能差异较大,第9组试验的弯曲强度最高,为141.28 MPa,第1组的弯曲强度最低,为63.79 MPa;第3组的弯曲弹性模量最高,为3 569 MPa,第7组的弯曲弹性模量最低,为1 875 MPa。PLA/石墨烯复合材料3D打印试样的弯曲性能明显高于目前市售的纯PLA试样[19-20],石墨烯对PLA 3D打印制件有显著的增强效果。

2.2 极差分析

(1)弯曲强度的极差分析。

对表2的弯曲强度试验数据进行极差分析,其结果见表3。

表3 弯曲强度极差分析结果

由表3可知,对于FDM成型PLA/石墨烯复合材料制件的弯曲强度来说,影响因素A,B,C的极差分别为6.38,36.52,37.91,即弯曲强度的影响因素从强到弱依次是C>B>A,能够获得较高弯曲强度的FDM工艺3D打印方案为A3B3C2,即层高为0.2 mm,填充密度为80%,构建取向为侧立打印方式。

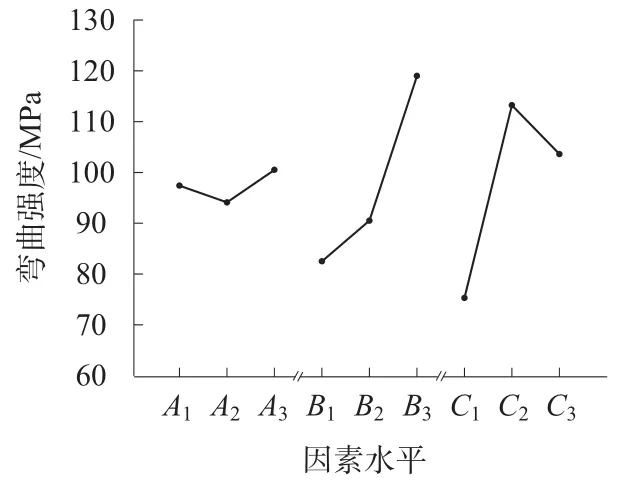

不同因素水平时制件的弯曲强度如图2所示。

图2 不同因素水平时制件的弯曲强度

由图2可以看出,随着打印层高的增加,制件的弯曲强度先降低后升高,这是由于层高增加时,FDM制件的打印层数降低,导致相邻两层间的粘结力变弱,整个制件的弯曲强度随之降低,但同时各层间丝材的粘结作用降低也使得丝材自身的结构损毁减少,当打印层高由0.15升高至0.2 mm时,由于后者丝材自身的结构损毁减少使整个制件的弯曲强度相应增大的作用大于层数减少粘结力降低而使制件弯曲强度减少的作用,从而制件弯曲强度得到提升。制件的弯曲强度随填充密度的升高而增加,这是由于填充密度增加,使制件的内部越发紧密,填料之间的间隙越来越小,层与层之间粘结效果越来越好,粘结力增大,可以承载的弯曲载荷增加,最终使得制件的弯曲强度增大。对于不同的构建取向,侧立方式打印时制件弯曲强度最高,平躺方式打印制件弯曲强度略低于侧立方式,竖立方式打印成型制件弯曲强度最低。侧立方式制件弯曲时,弯曲载荷被分解为沿熔丝方向与垂直于熔丝方向的分力,载荷需超过熔丝最大弯曲强度,才能使材料失效,故侧立方式制件有良好的抗弯能力,弯曲强度较高;平躺方式制件弯曲时,受弯曲载荷影响,试样内部丝材发生弯曲变形直至断裂,载荷达到丝材最大弯曲强度,试样即失效,同时沉积熔丝少于侧立成型方式,因此其抵抗弯曲破坏的能力较侧立式制件有所下降;而竖立成型方式沉积熔丝平行于弯曲载荷方向,仅靠层与层之间的粘结力来抵抗弯曲应力,因此弯曲强度最低。

(2)弯曲弹性模量的极差分析。

对表2的弯曲弹性模量试验数据进行极差分析,其结果见表4。

由表4可以看出,对于FDM成型的PLA/石墨烯复合材料制件的弯曲弹性模量来说,影响因素A,B,C的极差分别为 478,1 143,206,即对弯曲弹性模量影响因素从强到弱依次是B>A>C,且能够获得较高弯曲弹性模量的FDM工艺3D打印方案为A1B3C2,即层高为0.1 mm,填充密度为80%,构建取向为侧立打印方式。

表4 弯曲弹性模量极差分析结果

不同因素水平时制件的弯曲弹性模量如图3所示。

图3 不同因素水平时制件的弯曲弹性模量

由图3可以看出,随着打印层高的增加,弯曲弹性模量不断降低,这是由于在层高为0.1 mm时,由于层高较低,打印每层时喷头抬高距离较小,熔丝从喷头处至下层熔丝层距离较短,熔丝失温程度小,导致丝材层间粘结强度大,增加了丝材整体的弹性变形能力,使得制件的弯曲弹性模量最大;而当打印层高增加时,打印每层时喷头抬高距离较长,熔丝失温程度大,层间丝材的粘结作用小,丝材的弹性变形能力逐渐减小,制件的弯曲弹性模量变小。随填充密度的增加,制件的弯曲弹性模量增大,这是由于制件内部的填充密度不断增加,使得制件的抗弯能力不断增强,因此制件的弯曲弹性模量提高。对于构建取向,侧立方式制件的弯曲弹性模量最高,平躺方式成型制件次之,竖立方式成型件最低,其相关机理同弯曲强度分析所述。

2.3 方差分析

极差分析仅能反映试验因素对PLA/石墨烯复合材料制件弯曲性能影响的主次关系,对于试验因素影响制件弯曲性能的显著性不能很好地体现和区分。而方差分析则是将试验数据的总差异分成由各试验因素引起的差异和由误差引起的差异,并通过构造F检验值得到P值,最终可判断各试验因素的显著性。

(1)弯曲强度的方差分析。

对表2的弯曲强度试验数据进行方差分析,其结果见表5。

表5 弯曲强度方差分析结果

由表5可知,对于FDM成型的3D打印PLA/石墨烯复合材料制件的弯曲强度来说,试验因素B,C的P值都小于0.05,说明B和C的差异性显著,而试验因素A的差异性不显著。填充密度和构建取向是影响试样弯曲强度的主要因素,而层高则不是影响试样弯曲强度的主要因素。

(2)弯曲弹性模量的方差分析。

弯曲弹性模量方差分析结果见表6。

表6 弯曲弹性模量方差分析结果

由表6可知,对于FDM成型的3D打印PLA/石墨烯复合材料制件的弯曲弹性模量来说,试验因素B的P值小于0.05,说明B的差异性显著,而试验因素A和C的差异性不显著。填充密度是影响试样弯曲弹性模量的主要因素,而层高和构建取向则不是影响试样弯曲弹性模量的主要因素。

2.4 弯曲试验失效试样断面分析

由极差分析可知,影响弯曲强度的主要因素是构建取向,为了探究不同取向打印试样的失效机理,分别选取试验组填充率都为80%的3个失效试样,对其断口微观结构进行观察与特征分析,其SEM断面微观结构如图4所示。

由图4可发现,平躺方式和侧立方式打印试样(图4a、图4b)的失效都是弯曲载荷引起PLA/石墨烯复合材料内部分子破坏而导致的丝材断裂,这种失效方式利于石墨烯增强效果的发挥,因此其弯曲性能较好。对于竖立方式打印试样(图4c),其断面较为平整光滑,为典型的脆性断裂,其弯曲载荷方向与丝材方向平面相互平行,其断面是弯曲时相邻两层丝材之间较弱的粘结作用被破坏而使相邻两层丝材剥离产生的,故该制件易发生脆性断裂,弯曲强度最小。该失效断面分析结果与正交试验结果相吻合。

图4 弯曲试验试样断面形貌

3 结论

(1)通过FDM工艺3D打印PLA/石墨烯复合材料制件,根据正交试验结果的极差分析,得出各试验因素对制件弯曲强度的影响大小顺序为:构建取向>填充密度>层高;对制件弯曲弹性模量的影响大小顺序为:填充密度>层高>构建取向。

(2)由正交试验方差分析结果可知,各试验因素对制件弯曲强度的显著性水平为:构建取向、填充密度的差异性显著,而层高的差异性不显著;对制件弯曲弹性模量的显著性水平为:填充密度的差异性显著,而层高、构建取向的差异性不显著。

(3)通过SEM对弯曲失效试样断面进行观察,分析了FDM工艺3D打印工艺参数之构建取向对PLA/石墨烯复合材料试样弯曲失效的影响及其失效机理,其失效形貌特征与正交试验结果一致。

(4)对于FDM工艺3D打印PLA/石墨烯复合材料制件工艺参数的选择,侧立方式打印试样的弯曲性能较好;填充密度越大,弯曲性能越好,但打印时间越长,消耗丝材也越多,可根据实际情况进行选择。