聚醚醚酮增材与减材复合加工对比实验

周浩 ,程祥 ,闫新华 ,郑光明 ,姜秀丽 ,董瑞春 ,李阳

(1.山东理工大学机械工程学院,山东淄博 255000; 2.诺伯特智能装备(山东)有限公司,山东聊城 252022;3.山东省机械设计研究院,济南 250031)

聚醚醚酮(PEEK)材料具有无毒、耐高温、耐腐蚀、耐磨损、高强度、高韧性、生物相容性好等优点,已成功应用于临床,取得了良好的临床疗效和广泛的认可[1]。增减材复合加工技术是将传统数控(CNC)技术与增材制造(AM)技术相结,一方面规避了AM技术的尺寸偏差、台阶效应、表面质量不佳等问题;另一方面能够充分发挥CNC技术高精度和高表面质量的优势[2]。增减材复合加工技术在PEEK材料研究领域的应用,满足了人们对人工植入物的个性化制造需求。熔融沉积成型(FDM)技术成本低、操作简单,广泛应用于复合制造的增材部分。但由于FDM打印逐层堆积成型过程中,材料冷却快、结合面温差大,导致挤出单根材料的层间结合强度差,如图1所示。其中单根材料的结合层间又分为水平层间和竖直层间,竖直层间结合强度只达到水平层间的40%~50%[3]。因此FDM打印材料的整体力学性能和可加工性均小于注塑材料[4],其竖直方向表现出最差的力学性能[5-6]。由于PEEK材料的熔点比一般复合材料更高,这一问题更加显著。在复合加工时,铣削表面会出现毛刺多、层间分离和凹坑等问题[7],阻碍了PEEK材料复合制造的应用。

图1 FDM打印层间结合原理图

关于提升PEEK材料复合加工质量的研究,吕福顺等[8]以尺寸误差为指标,选取层厚、打印速度和喷嘴温度三个因素展开优化实验,选取合适的铣削参数,提高了打印PEEK的表面精度。王鹏等[9]以水平方向的整体拉伸强度和打印表面粗糙度为指标,优化了打印工艺参数,以铣削表面粗糙度为指标,优化了平面铣削工艺参数。刘徽等[10-11]以打印时间、打印材料消耗量、储能模量为响应值,优化了打印工艺参数,以表面粗糙度为响应值,优化了平面和曲面铣削工艺参数。赵广宾等[12]、於天鹏等[13]、史长春等[14]、李莎莎[15]和赵峰[16]都以水平方向的力学性能为指标,研究了PEEK材料FDM打印的工艺参数。结合目前的研究来看,减材部分的研究均以加工表面粗糙度为指标,平面和曲面铣削的研究较为成熟;对增材部分的研究主要以打印尺寸误差、表面粗糙度、水平方向力学性能等为指标。但是对于复合制造来说,增材过程所造成的表面精度问题最后都会通过减材部分消除,所以增材部分的尺寸误差和表面粗糙度对最后的表面加工质量影响不大。以水平方向的力学性能为指标,提高了整体力学性能,但忽略了结合强度最差的竖直层间。铣削过程铣削力方向和大小分布复杂多变,必然先破坏结合最薄弱的竖直层间,即便使用优化后的铣削参数,加工后的力学性能和表面质量相比注塑材料还是有较大差距。这表明目前关于PEEK材料复合制造增材部分的研究还不够全面,尚缺乏针对两种层间结合部分对复合制造质量影响的研究。

鉴于此,笔者把沿不同堆积方向打印的两组模型,分别沿横、纵两个方向走刀铣削,结合FDM打印材料的微观结构和层间结合力分布特点,综合分析铣削力、加工表面形貌和表面粗糙度等实验结果,研究了打印PEEK材料的水平层间结合部分和竖直层间结合部分对铣削质量的影响。

1 实验部分

1.1 主要原料

PEEK线材:PEEK5600G,直径1.75 mm,热变形温度≥151℃,江苏君华特种工程塑料制品有限公司。

1.2 主要仪器与设备

熔融增材与铣削减材复合加工机床:ASM-03型,增材部分的喷头温度可达450℃,热床温度可达260℃,减材部分的主轴转速可达10 000 r/min,山东博创机械科技有限公司;

三向测力仪:Kistler9257B型,瑞士奇石乐公司;

粗糙度仪:TR200型,常州三丰仪器科技有限公司;

电子显微镜:F210型,深圳卓创富科技有限公司。

1.3 试样制备

(1)增材加工试样制备。

使用三维软件Solidworks绘制曲面模型并以STL格式导入Ultimaker Cura软件进行切片。分别按铣削面垂直、平行于堆积方向打印两组试样,如图2所示,每组分别打印2个试样,分别用a1,a2和b1,b2表示。打印工艺参数设置为:喷头温度为370℃,热床温度为230℃,层高为0.3 mm,填充方式为直线,填充角度为±45°。

图2 曲面模型及堆积方向

(2)减材加工试样制备。

使用球头铣刀对曲面进行铣削加工,每组的2个试样分别沿X向横向走刀、沿Y向纵向走刀,如图3所示。减材部分采用PEEK材料最优的铣削工艺参数,使用2 mm的球头铣刀进行铣削加工,设置主轴转速为3 500 r/min、切削深度为0.2 mm、每齿进给量为 0.06 mm[10-11,17]。

图3 试样减材加工方案

1.4 性能测试

在每个试样的曲面上选取6个位置点,如图2a所示,使用三向测力仪测量这6个位置点铣削时的受力情况,使用粗糙度仪测量铣削后的表面粗糙度平均值(Ra)及表面形貌,结合材料成型结构综合分析实验结果;

使用电子显微镜观察加工试样的表面形貌。

2 结果与讨论

2.1 铣削力测试

三向测力仪数据记录界面如图4所示。由图4可以看出,无论哪个方向走刀铣削,在铣削过程中X,Y向的铣削力都在0 N上下正负方向交替变化,Z向的铣削力始终在正方向范围内波动。笔者研究了铣削力对打印试样的微观破坏情况,X,Y,Z向的铣削力只取铣刀经过测量位置点时段内的最大力数值。依照此方法,沿曲面轮廓选取试样在如图2a所示的6个位置点,对其在X,Y,Z三方向的铣削力数据进行对比分析,结果如图5所示。

图4 三向测力仪数据记录界面

图5 三向铣削力对比

从图5可以看出,在两种走刀方式下,X向的铣削力大小相差不大,整体在5~15 N之间;Y向的铣削力也相差不大,整体在5~10 N之间。但是,Z向的铣削力相差较大,沿X向横向走刀时,Z向的铣削力在60~100 N之间,沿Y向纵向走刀时,Z向的铣削力在6~20 N之间。出现这种现象是因为沿Y向纵向走刀铣削时,铣刀的高度和铣刀与铣削面的接触角度不变化,Z向的铣削力较小。而沿X向横向走刀铣削时,铣刀的高度和铣刀与铣削面的接触角度变化较大,Z向的铣削力较大。

2.2 加工表面质量测试

加工试样的整体外观形貌如图6所示。从图6可以看出,复合加工后的试样整体质量相比仅增材制造试样有较大提高。

图6 加工试样的整体外观形貌

对复合加工后两组试样的表面进行观察,复合加工后a组试样的表面质量如图7所示。从图7可以看出,a1,a2试样表面都有大量毛刺和白色斑点,经测量得到其Ra分别为3.620,3.546 μm,表面质量相差不大,故选取a1试样进行加工表面形貌分析。

图7 复合加工后a组试样的表面质量

复合加工后a1试样的表面形貌如图8所示。观察图8可发现,其表面缺陷类型主要分为3种:较小毛刺集中在位置点1,3区域;较大毛刺、整条材料脱落集中出现在位置点2区域;白色斑点较多,整个铣削曲面上都有分布。仔细观察这些毛刺(图8中虚线)可发现,其走向与Y向呈±45°,最大宽度约为0.4 mm。而模型打印过程中的填充角度为±45°,喷头直径为0.4 mm,与毛刺尺寸和走向对应。说明毛刺和材料脱落,实际上是喷头挤出的单根材料层间结合强度不足,受铣削力作用造成的,白色斑点则是竖直层间已经分离,但还未翘起的毛刺。

图8 复合加工后a1试样的表面形貌

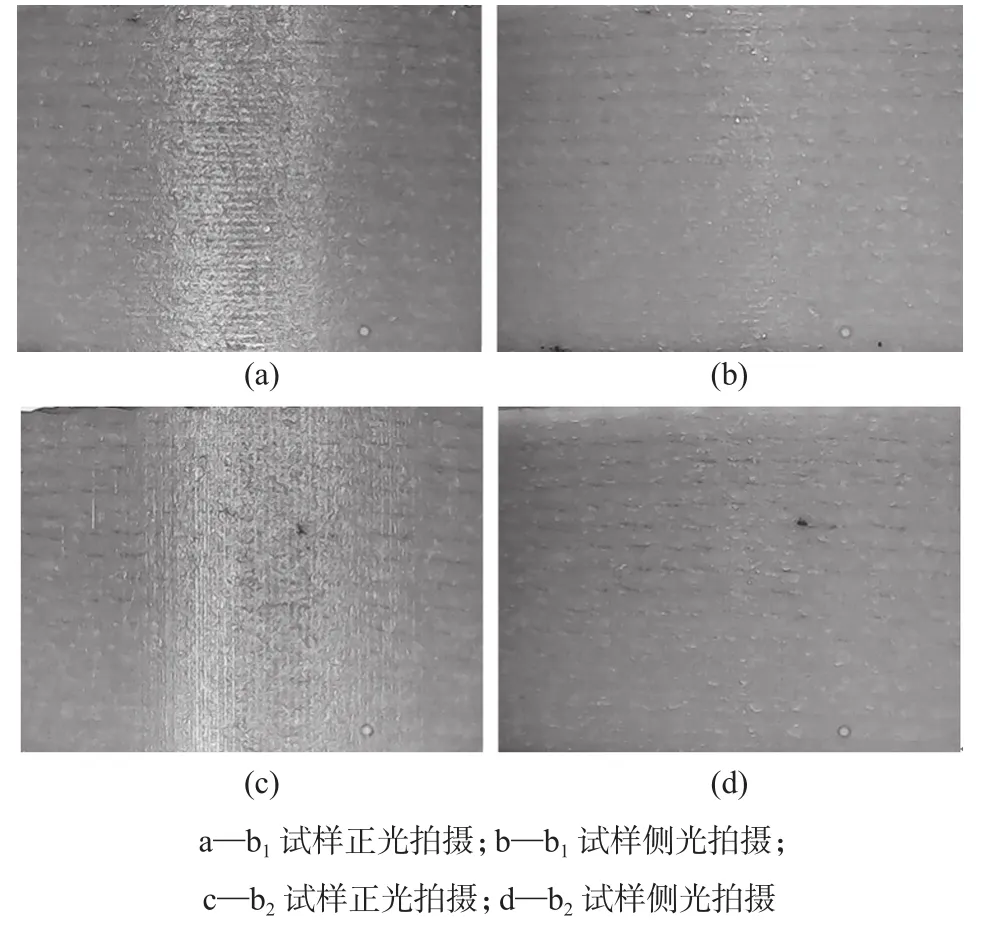

复合加工后b组试样的表面质量如图9所示。从图9可以看出,b1,b2试样表面几乎无毛刺和白色斑点,经测量得到其Ra分别为1.220,1.393 μm,表面质量相差不大,故选取b1试样进行加工表面形貌分析。

图9 复合加工后b组试样的表面质量

复合加工后b1试样的表面形貌如图10所示。从图10可以看出,b1试样表面光滑,加工质量明显优于a1试样,加工表面从下往上出现了越来越明显的横线(图10中虚线)。这些横线在半透明的PEEK表层之下,没有影响到Ra和光泽度,可见并不是铣削加工造成的。这些横线沿堆积打印方向呈平行分布,两线间距为0.3 mm,与打印层高相同,说明这些线即为竖直层间结合线。图10中向下为热床底板的方向,随着打印高度的增加,热量传递越来越差,上下两层温差变大,竖直层间结合强度下降,所以出现了横线纹路越来越明显的现象。

图10 复合加工后b1试样的表面形貌分析示意图

通过对比以上表面形貌和粗糙度可以看出,相同堆积方向打印的a1,a2试样铣削表面质量相似,b1,b2试样铣削表面质量相似。不同堆积方向打印的a,b两组试样铣削表面质量出现了较大差异,b组表面质量明显优于a组。

2.3 试样对比分析

结合铣削力和表面质量,对比分析a1,a2试样可知,X,Y向铣削力大小大致相同,Z向的铣削力大小有明显差异,但最后的表面加工质量差别不大。说明Z向铣削力对FDM打印试样的铣削质量影响作用不明显。对比分析a1,b1试样可知,铣削方式相同,所受铣削力情况类似,但最后的铣削加工质量却出现了明显差异。说明对于PEEK材料来说,增材加工过程形成的材料自身特性对复合加工质量产生的影响大于减材加工对复合加工质量产生的影响。增材加工材料的自身特性为主要影响因素,而a,b两组铣削试样增材加工过程形成的特性主要存在两点不同:

(1)热床底板对试样的影响不同。热床底板距铣削面距离不同导致层间结合强度不同。a组模型的铣削面距离热床底板的最远距离为20 mm,其Ra=3.583 μm;最近距离为 10 mm,其Ra=3.362 μm。b组试样的铣削面距热床底板的距离为0~10 mm,但其Ra沿高度的变化并不明显,其Ra=1.2 743 μm。a,b两组试样中,距离热床底板高度都为10 mm的铣削面,其Ra却相差较大,可见热床底板距铣削面高度不同所产生的影响不是造成a,b组试样铣削质量产生差异的主要原因。

(2)堆积方向不同,挤出单根材料所受主要影响铣削力的部分不同。a1,a2试样的对比已经证明Z向的铣削力对最后加工质量的影响很小,影响最后铣削质量的是水平剪切力(即X,Y向的铣削力合力)和试样自身受力结构。a组试样堆积方向垂直铣削面向上,b组试样是沿铣削模型的侧面堆积打印,堆积方向平行于铣削面。a组试样铣削时竖直层间结合面与水平方向的剪切力相平行,剪切力正好作用在挤出单根材料结合强度最弱的竖直层间结合部分。而b组试样铣削时,水平方向铣削力主要作用在单根材料的水平层间结合部分。因为材料的竖直层间的结合强度要远小于水平层间的结合强度,所以才会出现相比于b组试样,a组试样表面质量明显较差的现象,可以说明竖直层间结合强度较差是影响复合加工质量的主要因素。

3 结论

对沿不同堆积方向打印的两组曲面模型进行铣削对比实验。通过对材料结构、铣削力和加工表面质量的分析,得出如下结论:

(1)在实验确定的铣削工艺参数下,横向走刀和纵向走刀对FDM打印试样铣削加工质量的影响不大。

(2)打印试样的层间结合强度随试样距底板热床的高度增加而减小,但不是影响实验结果的主要因素。

(3)挤出单根材料的层间结合强度不足会大大降低铣削质量,其中竖直层间结合强度过低是主要影响因素。需进一步提高打印材料的竖直层间结合强度,以提高PEEK材料复合加工的质量。