立式轴流泵装置内部流动特性数值分析

金晓宇,常鹏程,胡文竹,曹立力,张一祁

(1.扬州大学 水利科学与工程学院,江苏 扬州225009; 2.扬州市勘测设计研究院有限公司,江苏 扬州225009)

0 引 言

立式轴流泵具有低扬程、高流量、运行稳定、易于安装检修等特点[1],被广泛应用于防洪排涝、农田灌溉、田间排水、跨区域调水等多个领域[2-4],在国民经济和发展中具有重要的地位和作用。当前,国内外学者对立式轴流泵装置已开展较多的研究。戴景等[5]采用Fluent16.0与UDF二次开发程序相结合的数值模拟方法研究了立式轴流泵装置的飞逸过渡过程,获得机组在飞逸过渡过程中流量等特性参数的变化以及肘形流道内流线的演化特性。朱晓明等[6]采用Standardk-ε、RNGk-ε和Realizablek-ε湍流模型的RANS方法,研究了不同流量下肘形进水流道内的壁面压强,得出流量和压差的关系。王丽慧等[7]采用基于三维湍流流动雷诺时均N-S方程和RNGk-ε湍流模型,研究了不同出水流道组成的立式轴流泵装置模型内部流动,得出泵装置肘形进水流道内的流场分布情况。本文采用数值模拟的方法对立式轴流泵装置全流道开展数值模拟分析工作,分析不同工况时立式轴流泵装置全流道的压力和速度分布规律,探讨不同工况时各过流结构的能量变化。

1 数值计算模型

1.1 三维模型

立式轴流泵装置包括4个过流部件:肘形进水流道、叶轮、导叶体、虹吸式出水流道。叶轮的叶片数为4,叶片安放角为0°,叶轮名义直径为120 mm,轮毂比为0.40,额定转速为2 200 r/min;导叶体的叶片数为7 。立式轴流泵装置的三维模型见图1。

图1 立式轴流泵装置

1.2 控制方程与湍流模型

数值计算采用雷诺时均Navier-Stokes(RANS)控制方程,并将其基于有限元的有限体积法(CV-FEM)进行离散化,离散方程采用全隐式耦合代数多重网格方法进行求解。低扬程立式轴流泵属于不可压缩三维湍流流动,而适用于此流动的湍流模型有多种,其中RNGk-ε湍流模型具有适于计算流线曲率大、有旋转和分离流动的优点[8-9],能有效反映叶轮旋转产生的动静干涉问题,已在水泵及泵装置三维湍流流动数值模拟中得到较多应用[10-12]。

1.3 边界条件设置

选用的立式轴流泵装置包括4个过流部件:肘形进水流道、叶轮、导叶体、虹吸式出水流道。进口边界设置于肘形进水流道进口延伸段处,采用速度进口;出口边界设置于出水流道出口延伸段,采用压力出口条件;壁面采用无滑移边界条件;近壁区采用可伸缩壁面函数(Scalable Wall Function)处理;各物理量的残差收敛精度设置为1.0×10-5,并通过设置监测点监测泵装置扬程的变化情况。进水延伸段和出水延伸段的自由液面采用对称平面处理,叶轮与导叶体、肘形进水流道的交界面采用动-静交界面,其余区域的交界面选用静-静交界面处理。

1.4 网格无关性分析

本文采用ICEM CFD软件对肘形进水流道和虹吸式出水流道进行结构化网格划分,通过Ansys TurboGrid软件对叶轮和导叶体进行结构化网格划分。为了提升计算精度且兼顾计算效率,需要进行网格无关性分析,结果见表1。当网格数量增加到510万以后,泵装置的效率绝对误差不超过0.2%,满足精度要求,故选择510万网格作为计算网格数。

表1 不同网格数量泵装置效率表

1.5 立式轴流泵能量性能预测

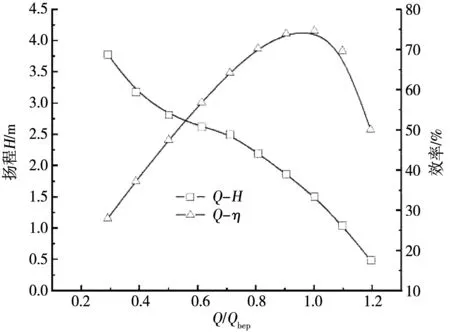

基于CFD数值计算结果,对立式轴流泵装置的能量性能进行预测,得出泵装置能量性能曲线(图2)。当Q/Qbep=1时,泵装置效率达到最大为74.71%,此时扬程为1.51 m。

图2 泵装置能量性能曲线

2 内流特性结果及分析

为分析不同工况下立式轴流泵装置的内流特性,选取3个特征工况(小流量工况0.3Qbep、最优流量工况1.0Qbep和大流量工况1.2Qbep)进行泵装置内流分析。

2.1 泵装置全流道流线图分析

由泵装置全流道流线图(图3)可知,肘形进水流道内部流态较好,流线平顺,但在小流量工况下,肘形进水流道出口处流态较为混乱,存在大尺度螺旋。0.3Qbep工况下,水流经过叶轮和导叶体后,由于流体流速较小,导叶体对水流的速度环量回收效果较差,导致在弯管段存在较为明显的螺旋水流,在出水流道上升段水流旋转减弱,流态较为平顺;1.0Qbep工况下,导叶体对叶轮出口环量的回收效果较为明显,但在弯管段仍然存在螺旋水流,随着水流进入上升段,流态逐渐平顺;1.2Qbep工况下,导叶体对叶轮出口环量的回收效果非常明显,螺旋流进一步减弱,流出水流道中流线更为平顺。

图3 泵装置全流道流线图

2.2 泵装置纵断面压力云图分析

由泵装置纵断面压力云图(图4)可知,在肘形进水流道段,纵断面压力分布规律基本一致,且在肘形进水流道出口段、叶轮域进口前存在一定范围的低压区。在0.3Qbep工况下,由于流态较差,压力分布变化幅度较大,虹吸式出水流道压力值高于肘形进水流道37 500 Pa左右;在1.0Qbep工况下,压力分布变化幅度进一步减小,虹吸式出水流道压力值高于肘形进水流道15 000 Pa左右,在叶轮域前侧的低压区沿着肘形进水流道内侧进一步扩大;1.2Qbep工况下,压力分布变化幅度进一步减小,虹吸式出水流道与肘形进水流道无明显压力差距,弯管弯折处与出水流道出口下侧有一定的高压区,叶轮域前侧低压区进一步扩大,分布与1.0Qbep工况下类似。

2.3 泵装置速度云图分析

由泵装置速度云图(图5)可知,3个典型工况下,纵断面速度分布规律类似,主要差异在于肘形进水流道出口、叶轮域、导叶体域、弯管段和虹吸式出水流道上升段。随着流速的增大,肘形进水流道出口处流速不断扩大;叶轮域靠近轮缘处流速最大;在弯管内部弯折处出现局部高速流动区域,且随着流速的增大扩散,在1.2Qbep工况延伸到虹吸式出水流道上升段。

图5 泵装置纵断面速度云图

不同工况时,泵装置各过流部件能量变化时均值见表2。随着流量的增加,进水流道水力损失逐渐增大,水力损失从约占叶轮扬程的0.12%上升到3.29%;导叶体内水力损失随着流量的增大先减小后上升;弯管段水力损失随着流量的增大逐渐减小;虹吸式出水流道水力损失随着流量的增大逐渐上升,且从约占叶轮扬程的0.6%上升到13.9%。

表2 不同工况各过流部件能量变化 /m

3 结 论

1) 肘形进水流道内部流态较好,随着流量的增加,肘形进水流道出口处流态愈发平顺,大尺度螺旋消失,流线平顺导叶体对叶轮出口环量的回收效果非常明显,螺旋流进一步减弱,出水流道中流线更为平顺。

2) 肘形进水流道段,纵断面压力分布规律基本一致,且在肘形进水流道出口段、叶轮域进口前存在一定范围的低压区。随着流量的增加,压力分布变化幅度越来越小;至1.2Qbep工况下,压力分布变化幅度进一步减小,虹吸式出水流道与肘形进水流道无明显压力差距,弯管弯折处与出水流道出口下侧有一定的高压区,叶轮域前侧低压区进一步扩大。

3) 3个典型工况下,纵断面速度分布规律类似。随着流速的增大,肘形进水流道出口处流速不断扩大;叶轮域靠近轮缘处流速最大;在弯管内部弯折处出现局部高速流动区域,且随着流速的增大扩散,在1.2Qbep工况延伸到虹吸式出水流道上升段。

4) 随着流量的增加,进水流道水力损失逐渐增大,导叶体内水力损失随着流量的增大先减小后上升;弯管段水力损失随着流量的增大逐渐减小;虹吸式出水流道水力损失随着流量的增大逐渐上升。