不同热解活化条件下制备的污泥炭常温催化氧化NO

周 易 ,邓文义 ,胡明涛 ,许铈尧 ,苏亚欣

(东华大学 环境科学与工程学院,上海 201620)

氮氧化合物(NOx)作为造成酸雨、光化学烟雾、破坏臭氧层等一系列环境问题,以及引起人类呼吸道疾病的主要大气污染物[1-4],其排放治理一直以来都是国际研究的热点。研究显示,NOx主要来自于燃煤电厂排放的工业烟气、汽车尾气,以及化工、制药等工业排放的工业废气[5]。目前,选择性催化还原(SCR)被广泛应用工业烟气脱硝中,但仍然存在投资运行成本高、易造成二次污染、反应温度窗口窄(一般为300-500 ℃,最新研究可低于200 ℃)等缺点[6-9]。此外,对于地下车库、隧道等半封闭式空间中由于汽车尾气排放聚集的具有常温、高浓度O2(近似空气)、低浓度NO特点的污染空气[5],以及化工、制药等工业排放的具有常温常压、高浓度O2的工业废气[10],SCR已不在适用。因此,研究人员专注于寻找一种新型的脱硝方法,以适应上述场景中NO的去除。其中,NO常温氧化法由于其氧化产物NO2在水中的溶解度可达到100%[11,12],能实现以硝酸或硝酸盐的形式加以回收利用[13],被广泛应用在常温、高浓度O2环境下氧化NO的研究中。

理论上,当温度低于200 ℃时,NO氧化转化率将接近于100%,但这一过程在没有催化剂参与时,常温下将变得缓慢[14,15]。近年来,活性炭[16](AC)、活性炭纤维[17](ACF)、碳纳米纤维[18](CNF)、炭干凝胶[19]等一系列碳基材料,由于具有耐酸碱、孔隙结构发达以及催化性能稳定等优点[20-22],作为脱硝催化剂或催化剂载体被广泛应用于常温下具有高浓度O2环境中催化氧化NO的研究。Sousa等[23]制备的炭干凝胶,在常温下,氧气体积分数为10%,NO最高转化效率达到了98%。虽然AC、ACF、CNF和炭干凝胶等碳基材料在常温下催化氧化NO表现出优良的催化性能,但其材料成本和制备成本较高,限制了大规模推广应用。因此,寻求一种廉价的制备原料、甚至从废弃物中寻求资源回收利用,对于环境保护和废弃物资源利用都具有重要意义[24]。

污泥是污水在处理过程中产生的固体废弃物,含有重金属、病原微生物、二恶英等有害物质[25];此外,污泥中也含有大量的有机物,经过热解后得到的污泥焦炭拥有一定的含碳量,具有成为碳基催化剂或催化剂载体的能力[26,27]。研究显示,污泥经低温炭化和活化后制备的活性炭吸附剂和催化剂载体,在污水和空气净化方面表现出了巨大潜力[28-31]。近年来,利用污泥制备 NO低温催化氧化催化剂也开始得到关注[32]。Deng等[33]利用污泥热解制得污泥炭(SC),采用HNO3洗涤、KOH活化、氢气还原等预处理方法,寻找提高催化活性的措施。结果表明,SC在常温下催化氧化NO表现出了良好的性能,干燥污泥经过热解 + KOH活化 + 酸洗 + 氢气还原制备的SC效果最好,达到了66%。

本研究以市政污泥为原料制备SC,为进一步改进热解 + KOH活化 + 酸洗 + 氢气还原制备SC的工艺,将DS热解与KOH活化同步进行,并寻找其最优配比和最佳反应温度。通过对工业分析、X射线荧光光谱(XRF)、X射线衍射(XRD)、碘值、扫描电子显微镜(SEM)、傅里叶红外光谱(FT-IR)等表征手段以及SC脱硝曲线分析,揭示了KOH活化原理和SC催化氧化机理,发现常温下SC催化活性与其比表面积有强相关性,反应过程机理遵循E-R模型。

1 实验部分

1.1 污泥炭的制备

DS不添加KOH直接裂解所得污泥炭样品命名为SC-X1 ℃。此外,将部分样品SC-700 ℃(3∶1)放置于管式炉石英管中,在800 ℃下通入5% H2(95% N2,总流量为1 L/min)进行还原处理,制备的样品命名为SC-700 ℃(3∶1)-H2。

1.2 实验装置及方法

图1为SC常温催化氧化NO反应系统的示意图,主要包括气瓶、质量流量计、气体混合装置、石英管反应器、温度控制器、Testo-350烟气分析仪。

实验步骤可以参考Deng等[33]的研究。实验条件设置为总气流量0.5 L/min(20% O2、450 μL/L NO、N2为平衡气),温度30 ℃,1 g样品,反应时长8 h。NO的转化率按式(1)计算。

式中,φ(NO)表示NO转化率,C(NO)in表示进口NO体积分数,C(NO)exit表示出口NO体积分数。

1.3 污泥炭的表征

DS和SC的工业成分分析采用SDLA618型仪器分析;DS灰分中微量元素的含量与种类采用X射线荧光光谱仪(XRF,ARL Advantage′X Intellipower 3600)分析;SC中晶体成分采用X射线衍射光谱仪(XRD,D/max-2550PC)分析,仪器参数为:Cu靶,管电压40 kV,管电流200 mA,步长0.02°,3°-90°扫描;SC的碘值根据GB/T 12496.8—2015[34]测定,以表征其比表面积;SC表面形貌通过场发射扫描电镜 7500F(SEM,JSM-7500F)进行观测;SC脱硝前后表面官能团的表征采用傅里叶红外光谱仪(FT-IR,TENSOR 27型)分析,采用KBr压片法,KBr(分析纯,国药化学试剂有限公司)与SC样品按质量比100∶1混合。

2 结果与讨论

2.1 SC成分分析

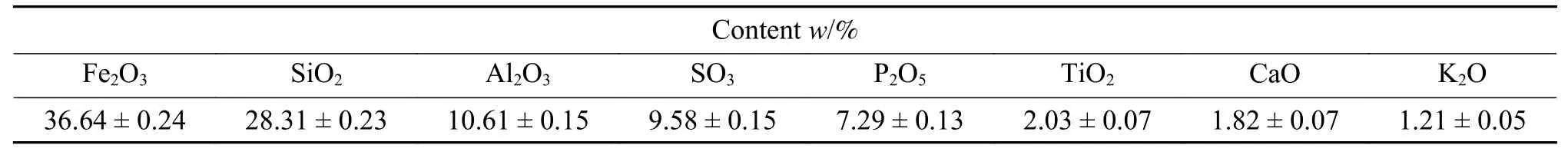

通过对DS和SC进行工业成分分析(表1),发现污泥经过热解后,挥发分显著减少,固定碳和灰分含量显著增加;随着热解温度的升高,污泥中挥发分析出越多,固定碳和灰分含量也相对增加;从干基污泥灰分的XRF表征(表2)可以看出,污泥灰分中主要成分为Fe2O3、SiO2、Al2O3、SO3和P2O5,占总成分的90%以上,表现出典型的黏土特征。由于活化样经过了HNO3酸洗步骤,去除了污泥炭中大量的无机盐和金属氧化物,使得灰分含量大幅下降,固定碳含量则显著上升;随着KOH用量的增加,三个温度水平下的SC固定碳含量都出现下降趋势,表明KOH活化会消耗污泥中的碳。

我国部分大型煤矿装备了较为先进的综掘机等先进采掘设备,但在煤矿井下煤巷掘进操作中,常遇到一些复杂的地质问题如:构造断裂、煤层自然状况差、顶底板岩性不稳定、煤岩层的透水性或含水性过高、局部冲刷破坏等复杂地质条件,影响煤矿机械化掘进设备稳定。

表 1 DS及不同工况样品的工业成分分析Table 1 Proximate analysis of DS and SCs

表 2 DS的灰分分析Table 2 Ash components in DS

2.2 KOH活化原理

Toshiro等[35]的研究表明,当KOH/C小于4时,活化机理如下:

温度低于700 ℃时,KOH在高温下脱水分解,随后发生水煤气反应,水气交换反应,最后形成碳酸盐。

温度高于700 ℃时,K2O会被C或者H2还原产生单质钾。

在样品制备过程中发现,SC-700 ℃(1∶1)样品在酸洗过程中析出了白色晶体。图2为不同工艺制备的SC,可以看到,SC-700(1∶1)中存在明显的块状物体(即析出的晶体),考虑到污泥中含有大量SiO2(表1和表2),可能是KOH在高温下与污泥中的SiO2反应生成硅酸盐,然后硅酸盐在酸洗过程中与HNO3反应产生白色硅酸晶体,具体反应式如下:

为了进一步证实以上推测,对SC-600 ℃(1∶1)、700 ℃(2∶1)和700 ℃(1∶1)三个样品进行XRD测试(图3)。结果发现,样品SC-600 ℃(1∶1)、SC-700 ℃(1∶1)中均检测到二硅酸(H2Si2O5,硅酸的一种)的存在,表明过量的KOH在高温下会与污泥中SiO2反应,形成硅酸盐,在后续的酸洗过程中形成硅酸类物质。同时样品SC-700 ℃(1∶1)表现出更高的晶体峰,说明温度越高其反应越剧烈,生成了更多的硅酸类物质。

2.3 SC孔隙结构分析

图4为不同温度下的热解样与最佳污泥KOH质量比样品表面形貌的扫描电镜照片。由图4可以看出,对于热解样,当热解温度较低时,SC表面封闭严重,开孔较少;随着温度的升高,SC表面成孔越多,开孔越大;将污泥与KOH混合热解活化后,SC表面成孔数目激增,表明KOH活化具有优良的开孔效果;尤其是样品SC-700 ℃(3∶1),其表面孔道不仅数目众多,而且分布均匀,呈现出较为明显的层状结构,表明其拥有较为丰富的孔隙结构[36]。

为进一步表征SC孔隙结构,对不同SC进行了吸附碘值测定(图5)。研究表明[37],碘值和比表面积呈正比关系,SC碘值大小反映了其比表面积大小。可以看出,热解温度和KOH添加量均对碘吸附值有显著影响,其中,SC -700 ℃(2∶1)的碘值最大,为714.0 mg/g,表明该样品有最大比表面积。积峰,有利于NO的催化氧化。

大量研究[38-40]表明,活性炭的孔隙结构在NO的催化氧化过程中起着重要作用,主要涉及到比表面积和孔径分布。根据国际纯粹与应用化学协会(IUPAC)的定义和分类,孔径 < 2 nm为微孔、2-50 nm为中孔、> 50 nm为大孔。有研究指出[41],活性炭的狭窄微孔在常温催化氧化NO过程中充当了纳米催化反应器;在Deng等[33]的研究中,SC在微孔大小为 0.89 nm时出现了较强的比孔体

2.4 SC常温催化氧化NO

图6为不同SC脱硝曲线,具体描述了出口NO和NO2体积分数的变化趋势。从图6中可以看出,在所有活化样品中,SC-700 (3∶1)的NO转化率最高,为56%;经过氢气还原处理后,SC-700 (3∶1)-H2的NO转化率达到76.5%,相比于Deng等[33]通过热解 + KOH活化 + 酸洗 + H2还原制备的SC,脱硝效率提高了10.5%。热解活化温度和DS/KOH质量比均对SC脱硝效果有着显著的影响,但不同SC的脱硝曲线依然存在着共同点。从整体上看,出口NO的体积分数变化趋势可以分为三个阶段:第一,NO体积分数随着时间逐步延长并到达峰值阶段;第二,达到峰值后缓慢下降阶段;第三,稳定阶段。出口NO2的体积分数变化趋势也可以分为三个阶段,反应前期NO2缓慢释放或者不释放;反应中期,当NO体积分数接近最大值时,NO2开始释放并快速增加;在反应后期,NO2和NO一样,其体积分数开始不再随时间变化,变得稳定。

通过公式(1)计算了不同SC在稳定阶段的NO转化率,由图7可知,不同的热解温度下都存在一个最佳的DS/KOH质量比使得催化效率达到最优。与未添加KOH的污泥热解样相比,加入适量的KOH可提高SC的催化活性;当KOH用量超过某一限定值时,进一步增加KOH反而会降低SC的催化活性。

结合图5和图7可以发现,不同SC的脱硝效果与其碘值有着非常相似的变化趋势。将不同SC的NO转化率与其碘值绘制成图8,研究两者的相关性,可以看出,SC碘值(比表面积)与其催化活性有着密切的联系,随着碘值(比表面积)增加,NO转化率总体上呈现增加的趋势。拥有大比表面积的SC能提供更多的活性位点,有助于提高其催化效率。值得注意的是,SC -700 ℃(2∶1)样品的碘值高于SC -700 ℃(3∶1),但催化活性却低于后者,表明除了比表面积以外,还有其他因素对催化活性产生重要影响,比如活性炭的微孔结构以及活性炭表面官能团种类及数量[33,42]。

由于热解样的炭孔结构主要依靠热解气析出形成,当热解温度为600 ℃时,由于温度过低,成孔较少,SC-600 ℃脱硝效率仅为12%。对于活化样,在600 ℃下钾元素不能以单质或气体的形式与炭发生反应[42],KOH活化效果相对较弱,炭孔结构的形成主要依靠碳酸盐的生成,因此,随着KOH的用量增加,NO转化率增加,在DS/KOH = 2∶1时达到最大(52%);随着KOH用量进一步增加,DS/KOH = 1∶1时,碳的消耗量过大(表1),NO的转化率急剧下降。

热解温度为700 ℃时,污泥热解较为充分,SC孔隙结构得到充分发展,SC-700 ℃的NO转化率比SC-600 ℃提高21%;继续提升温度对孔结构的发展无显著影响,SC-800 ℃较S-700 ℃的NO转化率仅提高了3%。添加KOH后,随着KOH用量增加,SC的NO转化率也随之提高,并在DS/KOH = 3∶1时达到峰值,对应NO转化率为56%;当 KOH用量进一步增加,NO转化率开始下降,在DS/KOH = 1∶1时降为18%,这可能由于KOH用量增加导致碳的大量消耗所致(如表1所示)。与此同时,过量KOH在700 ℃高温下与污泥中的SiO2反应,生成了K2SiO3,在后续的酸洗过程中形成了不溶于水的硅酸类物质,也可能对催化活性造成不利影响。可以看出,700 ℃下不同裂解工况所得SC的催化活性均高于600 ℃的样品,其原因可能是由于金属钾镶嵌在炭基体中,扩大了碳原子层并形成孔[35]。

当热解温度为800 ℃、DS/KOH = 4∶1时,NO转化率为45%,此时热解温度高于钾单质的沸点(762 ℃),钾进入气相,改变了炭基体原有的孔隙结构;当KOH用量较少时,生成的少量金属钾进入气相,扩大了固体炭原有的孔隙结构,因此,NO转换率较热解样有所提高;随着KOH的用量增加,反应(6)和(7)愈加剧烈,大量的钾蒸气逸出,冲击碳原子层形成了大量的中孔甚至大孔[35,43],破坏了固体炭原有的微孔结构,NO的转化率随之降低;另外,由于钾蒸气逸出时在固体炭上形成了通道,后续钾蒸气可以自由通过,不再对炭基体孔隙结构造成任何破坏,因此,当KOH用量进一步增加后NO转化率变化趋于平缓。

2.5 SC常温氧化NO机理

自从NO常温催化氧化技术被提出以来,其反应机理一直都被人们广泛关注。其中,Adapa等[44]提出了Langmuir-Hinshelwood(L-H)和E-R两种常温下催化氧化NO的机理模型。两种模型都认为NO2在活性炭表面的最终释放与中间体C-NO3、C-NO-NO3有关,不同点在于活性炭表面吸附态NO2的来源,即L-H模型认为吸附态的NO2来自于吸附态NO被吸附态的O2氧化,E-R模型则认为吸附态的NO2来自于吸附态NO被气相的O2氧化。

从图6可以看出,不同SC的NO吸附曲线都表现出先增大后减小,再趋于平缓的趋势;NO2突破曲线则表现出一定的延迟效应,在反应前期不释放或者缓慢释放,经过一段时间后大量的NO2被释放;这符合NO常温催化氧化过程中存在中间体的说法。对SC-600(2∶1)、SC-700(3∶1)、SC-800(4∶1)进行了脱硝前后的FT-IR表征(图9),发现三者的吸收峰在脱硝前后表现出相似趋势,表明不同SC样品的催化氧化机理具有相似性;从图9可以观察到,在3410 cm-1处有一个宽峰,属于H2O、酚类、醇类和羧酸类的O–H伸缩振动吸收峰[45];1579 cm-1的吸收峰为属于芳香环的骨架,即C=C的伸缩振动吸收峰[46];802 cm-1处的吸收峰属于芳烃的C–H面向外弯曲振动,说明SC存在苯环结构[47];1099 和467 cm-1处属于Si–O的伸缩振动吸收峰[48],可能来自于SC中的二氧化硅及硅酸盐等灰分;值得注意的是,脱硝后的SC都在1385 cm-1处出现NO3-特征吸收峰[49],表明NO催化氧化过程中,在SC表面形成了官能团,这支撑了NO2的最终释放与中间体C-NO3、C-NO-NO3有关的观点。此外,Yang等[50]发现,气相O2在NO的催化氧化反应过程中起着主要作用,而含氧官能团对NO的氧化作用可以忽略不计。Atkinson等[51]也指出含氧官能团的存在只会影响NO2的释放时间,不会影响NO的转化效率。Zhang等[38]的研究表明,在活性炭常温催化氧化NO的过程中,没有气相O2参与时,NO几乎不被氧化。Guo等[16]研究表明,在活性炭等碳基催化剂的催化作用下,NO稳态转化率随着气相O2浓度的升高而不断增加。因此,认为SC对NO的常温催化氧化机理可能遵循E-R模型,即:

式中,Cf为SC的活性位点,当气相NO接触到SC活性位点时,NO被迅速吸附,占据活性位点,导致后续NO吸附量减少;随后,吸附态的NO被气相O2氧化成吸附态的NO2,吸附态NO2发生歧化反应,生成C-NO3、C-NO-NO3等中间体;最后当SC表面的C-NO-NO3中间体饱和后,NO2开始释放,直至实现NO吸附和NO2释放的动态平衡。

3 结 论

通过开展一系列SC常温催化氧化NO的实验研究,得到以下主要结论。

SC作为一种固体废弃物再利用的产物,表现出良好的常温催化氧化NO性能,这对固体废弃物的资源化利用和提高常温催化氧化NO技术的经济性都具有重要意义。

将污泥热解与KOH活化放在一步进行,具有较高的可行性,同样能获得孔隙结构较为丰富的SC,缩短了工艺流程,同时减少了KOH的用量,氢气还原后脱硝效率达到了76.5%,为其进一步工业化提供了可能性。

SC常温催化氧化NO与其孔隙结构有着较强的相关性,大的比表面积能提供更多的活性位点,有利于提高催化效率;反应机理可能遵循E-R模型,为进一步理解SC催化氧化NO机制和提高NO转化效率提供了理论基础。