轨道交通用信号跨接电缆的研究

庞 博 范 翔 刘秀亮

(1.上海电缆研究所有限公司特种电缆技术国家重点实验室2.机械工业北京电工技术经济研究所 3.中国质量认证中心上海分中心)

0 引言

随着我国轨道交通技术的高效发展,轨道交通已成为人们出行的首选重要交通工具。其中跨接电缆是轨道车辆间实现电气连接的极其重要部件,其主要功能是实现车辆间控制信号传输、网络信号传输的作用。跨接电缆位于两节车厢之前的狭小的连接部位,在车辆运行过程中,复杂的应力与特殊的工况条件[1](如恶劣环境、弯曲半径过小,冲击率过大等)对跨接电缆产生重大影响。长期复杂的受力及运动情况是影响跨接电缆使用寿命的主要原因。跨接电缆设计的安全可靠性对列车的运行安全非常重要。我国轨道交通发展起源相对于国外来说较晚,致使在发展前期一些车型及技术都是从国外引进。以中车集团为例,CRH型作为主要典型车型,采用日本[2]川崎重工新干线E21000系原型车为基础,通过不断地技术更新与国产化,逐步拥有了核心技术与研发能力。早期轨道车辆国产化之前跨接电缆产品均从国外进口,不但交货周期长,且价格昂贵,物流运输成本高,最重要的是电缆外径大,体积大,电缆所用的材料为含有对人体有害的卤族元素。以日本进口的跨接电缆为例,所使用的护套层材料为含有卤素的氯丁橡胶及其合成弹性体材料,虽然从柔软性、阻燃性上有很大优势,但从轻量化、更小外径、低烟无卤阻燃、高透光率的新要求下,已不能满足现行轨道交通车辆的使用要求。因此,研发新型轻量化低烟无卤阻燃跨接电缆需求势在必行。本文主要探讨了一种新型轻量化低烟无卤阻燃跨接电缆的结构,材料,工艺及相关性能试验,通过理论计算与工艺验证,最终获得了跨接电缆最优设计方案。

1 跨接电缆的设计要求

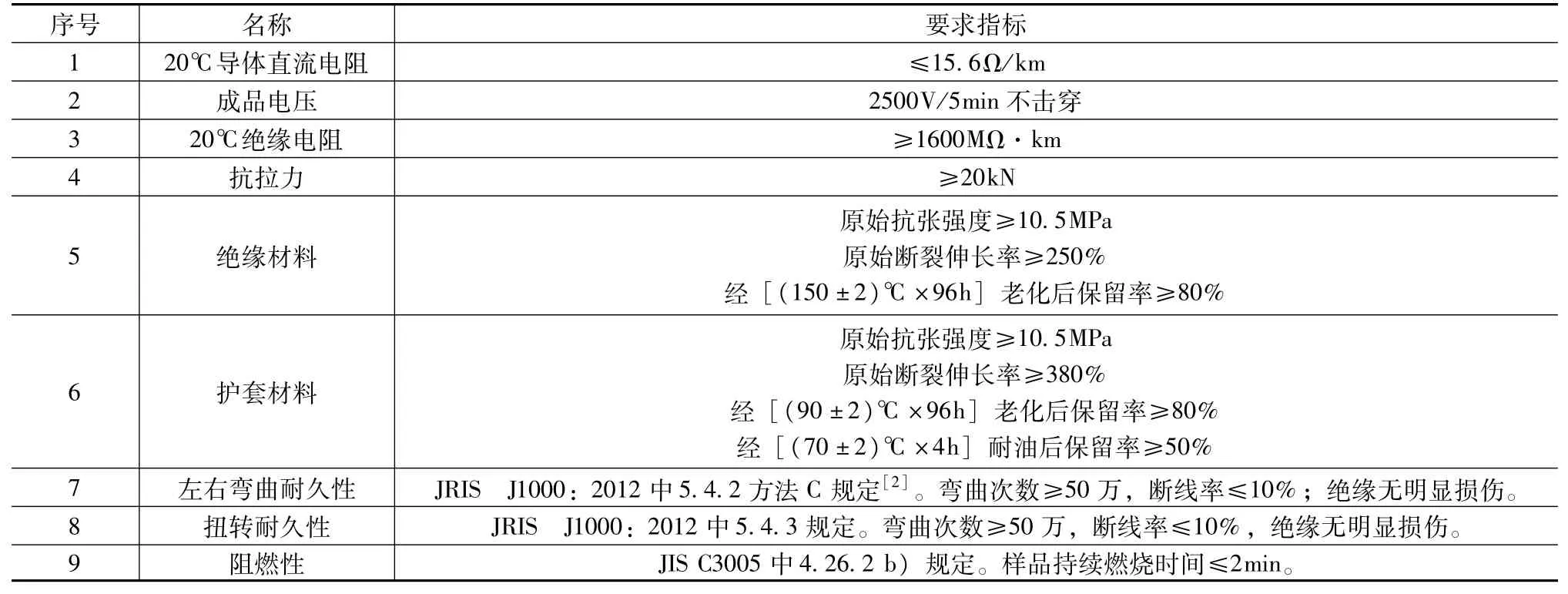

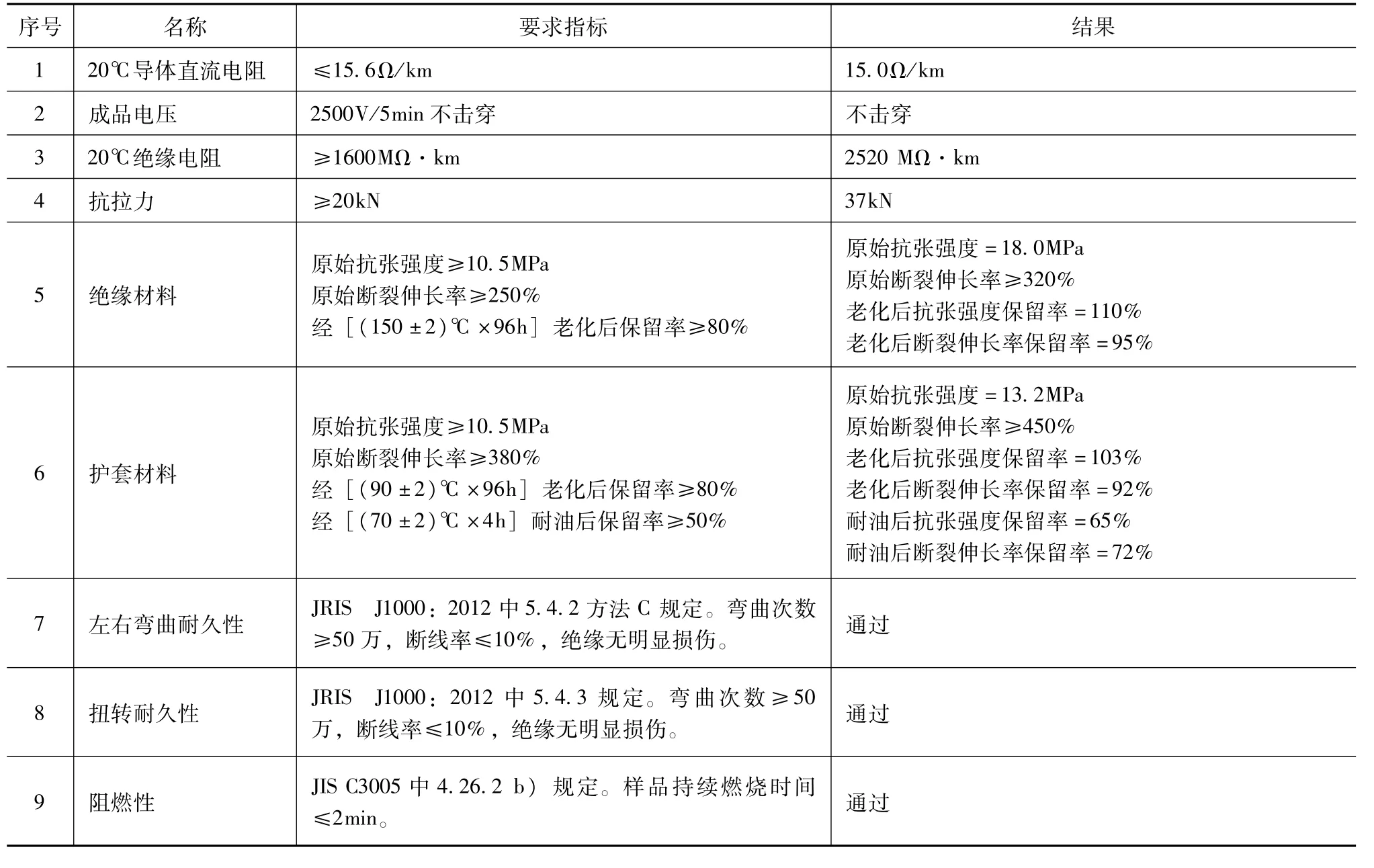

从轨道交通安全运行角度来看,跨接电缆在车辆运行过程中起到至关重要的作用。其设计的合理性关系到整列车辆的运行以及人的生命财产安全。既要考虑到正常运行的使用要求,又要考虑到一旦发生火灾的情况下,电缆的低烟无卤阻燃性能为人们逃生争取更多的时间。因此,新形势下跨接电缆设计时满足表1要求。

表1 跨接电缆要求

2 电缆的结构初步设计[3]方案

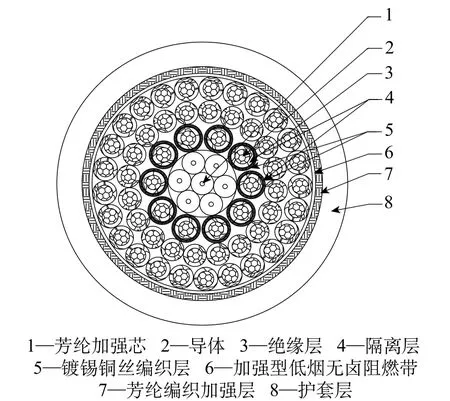

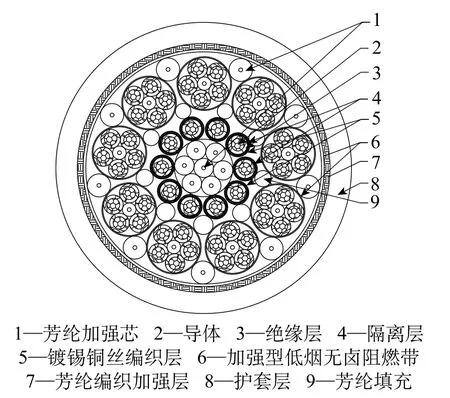

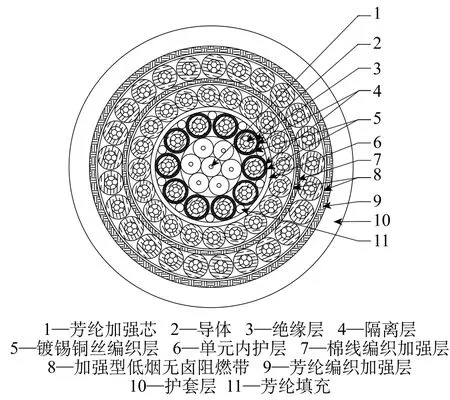

对于频繁复杂三维立体式移动的车体跨接电缆来说,首要应考虑的是整根电缆的稳定结构,通过多次的方案的设计与修订,最终确定了3种较好的跨接电缆结构设计方案进行讨论,如图1~图3所示。

图1

图3

方案一:中心填充7根芳纶加强芯,第一层10根屏蔽线芯+第二层20根绝缘线芯+第三层25根绝缘线芯(第三层绝缘线芯外径比第一层大0.184mm),电缆外径DA=25.7mm。

方案二:中心填充7根芳纶加强芯,第一层10根屏蔽线芯+单元内护层。第二层20根绝缘线芯(第二层绝缘线芯外径比第一层大0.1mm);第三层25根绝缘线芯(第三层绝缘线芯外径比第一层大0.3mm);电缆的总外径DA≈26.4mm。

方案三:中心填充7根芳纶加强芯,第一层10根屏蔽线芯+第二层9组5根绝缘线芯组成单元成缆组,电缆外径尺寸DA≈28.7mm。

图1~图3中的3种设计方案,均可以在相应的环境中得到应用,每个方案各有利弊,相比其他的方案,方案2设计中第一层增加了单元内护层、第二层增加了成缆绕包与棉线编织加强单元、此措施大大提高了电缆的稳定性,且结构紧凑,成缆时工艺容易控制。方案3设计了9组单元成缆,大大提高整体电缆的复杂移动时的耐扭转能力,相比方案1、方案2来讲,外径大是唯一不足之处,可应用到一些对电缆外径要求不高的相关的领域[4]。本文主要以结构相对稳定的方案2进行讨论。

3 电缆参数理论设计

根据电缆手册相关理论计算公式与实际应用参数,对跨接电缆进行了性能与结构计算。

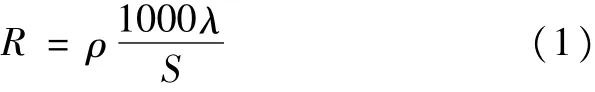

3.1 直流电阻R的计算

式中,λ为导体总绞合系数;ρ为导体电阻率;S为导体截面积,S=nπd20/4,n为导体的单丝根数,do为导体单丝直径。对于方案2的电缆结构,λ取值为1.01,ρ铜=0.017241Ω·mm2/m,n=49,do=0.175mm。经计算得出R=14.7Ω/km,符合表1要求。

3.2 绝缘电阻R i的计算

式中,ρv为绝缘体积电阻系数;n为芯数;D为绝缘外径;d为导体外径。方案2的电缆结构,实验室测的ρv=5×1015Ω·m,n=1,D=2.2mm,d=1.50mm,经计算得出Ri≈3025MΩ·km,符合表1要求。

3.3 击穿电压V的计算

式中,V工为工频击穿电压;δ为绝缘层厚度。

跨接电缆的绝缘材料V工=20kV/mm,δ=0.30mm,通过计算得出击穿电压V=6kV,实际电缆使用额定电压为300V。

3.4 芳纶编织承载的最大拉力F max

式中,N1为填充芳纶的总根数;F1=1445N为每根填充芳纶破断力;N2为编织芳纶的总根数;λ1为芳纶有效利用效率,本文取λ1=0.5;编织角度θ=20℃;计算得出Fmax=(10+7)×1445+0.5×36×1445×0.94≈49.3kN

3.5 跨接电缆的外径D A

导体单丝直径d0=0.175mm,d1=1.50mm;绝缘层厚度δ1=0.30mm,δ2=0.35mm,δ3=0.45mm;镀锡编织单丝直径d2=0.10mm;加强型低烟无卤阻燃带绕包带厚度约为δ4=0.10mm;芳纶单丝直径为d2=0.40mm;护套层厚度δ5=2.00mm。

4 电缆制造工艺设计

从图2可知,此跨接电缆[5]可分为几个结构单元,中心芳纶加强填充单元;10根镀锡铜丝编织屏蔽信号内护层单元;20根棉线编织加强非屏蔽信号单元;25根芳纶编织加强层非屏蔽信号单元;护套层。

图2

1)信号单元。导体采用49根0.175mm的束绞而成,单丝公差要求为正规绞合方式不紧压束合,束合方向为左向,7股束合股线复绞,绞合方向为左向,即束合绞合同向。众所周知,导体单丝在经过紧压后,其断裂伸长率会明显下降,此种设计大大提高了导体的单丝断裂伸长率。单丝断裂伸长率γ≥20%,一次束合节径比20倍,复绞节径比14倍。此种结构导体,结构稳定[6],抗扭转能力相比普通导体有所加强。

电缆通电后,导体会发热,因此,比较理想的绝缘材料应有良好的绝缘性能和导热性能。绝缘层采用以聚乙烯为基材的高强度、高硬度辐照交联低烟无卤阻燃聚烯烃树脂材料,耐温等级达到125℃,体积电阻率可达5×1015Ω·m,与传统的聚乙烯相比大大提高了耐热性和机械性能,同时减少了收缩性,并保持优良的电气性能。绝缘挤出时,采用导体预热装置及机头处采用挤压式模具,使绝缘紧密包裹在导体上,大大提高了电缆的稳定性,避免了电缆在制造过程中以及后续使用过程中的绝缘变形。为了使电缆在成缆过程中电缆更加紧凑与圆整,每层单元的绝缘线芯外径都不一样。其中外径为2.10mm的屏蔽编织用绝缘线芯10根,第二层成缆单元外径为2.2mm的绝缘线芯为20根,最外层外径为2.4mm的绝缘线芯为25根;生产工艺上严格按照设计要求控制绝缘线芯的外径。

3)中心芳纶加强填充单元采用6440 dtex型进口芳纶丝,直径为φ0.40mm,外面挤包一层厚度约为0.8mm低烟无卤阻燃型乙烯醋酸乙烯酯橡胶,7根外径为2.0mm的芳纶加强芯组合填充电缆正中央,提高成缆过程中的饱和填衬与电缆圆整度的同时,也提高整根跨接电缆阻燃与抗拉强度。

4)10根信号屏蔽单元成缆后边隙填充芳纶丝,成缆后不绕包,此种设计为了在其外挤包内护层时,胶料由于挤出压力填满整个电缆的空隙,使电缆更加紧凑。内护层采用低烟无卤阻燃硅橡胶材料,为了达到内护层与屏蔽成缆单元紧密包覆,采用连续硫化这种交联方式进行制造,利用连续硫化的挤压式挤出方式和高温压力硫化条件,使产品结构更加紧凑稳定。

5)成缆工序时,分3次绞合成缆,用具有退扭兼张力控制功能的成缆机完成,成缆时保证每根成缆单元张力均匀一致,3次成缆方向统一为左向,与导体的绞合方向一致,此种结构有助于增强整根电缆的抗扭曲性能。第二层与第三层成缆时绕包一层加强型低烟无卤阻燃带(一面聚酯类,另一面是阻燃类复合带),阻燃面朝内。

6)编织加强层:第二层采用棉线编织加强,编织密度不小于60%,第三层采用6440 dtex型进口芳纶丝,其单丝直径约为0.40mm,采用36锭卧式编织机编织,编织密度约为80%。

7)护套层的主要作用是提供机械缓冲,减少摩擦,使缆圆整,结构稳定的作用。采用辐照型低烟无卤阻燃高强度、高伸长率的交联聚烯烃材料,性能符合表1。护套挤出时,采用轮式牵引装置,避免传统的履带式牵引使成缆线芯压扁变形,机头处采用挤压式模具,且适当调整增大内外模具的距离,增加挤出压力,使护套材料紧密包覆电缆表面。

5 连续硫化交联工艺关注事项

因跨接电缆的信号屏蔽单元所用的绝缘材料为125℃辐照交联聚烯烃材料,在制造单元内护层对连续硫化管道时对温度有一定的要求,若温度过高,绝缘层材料会因高温高压而严重变形,温度过低又达不到单元内护层硅橡胶材料的硫化温度,因此一定确定一种相对合理的连续硫化工艺参数。利用连续硫化机组挤包单元硅橡胶内护层时控制好蒸汽压力,控制好适当的牵引速度,建议在经过连硫工序时待挤包的单元在连硫管道内停留的时间不宜过长,推荐经验工艺参数:蒸汽压力0.30~0.40MPa,牵引速度25~30m/min。

6 辐照交联[7]工艺注意事项

6.1 跨接电缆绝缘线芯辐照交联工艺

由于跨接电缆的信号单元与信号屏蔽单元中绝缘线芯,辐照后成缆前还需要火花电压检测工序,确保辐照过程中未发生损坏。然而绝缘线芯绝缘层厚度仅0.30mm,导体截面又比较小,辐照交联过程中电子射线完全穿透绝缘,致使在线辐照过程中会有部分高速分电子流残余在导体与绝缘层之间,静电积累后击穿绝缘。辐照过程中,一定要确保电缆绝缘线芯两端有效完好接地,释放因辐照过程中的电子射线产生的残余电荷。辐照后的绝缘线芯下盘后,利用合适的工具接地导通放电停放一段时间,确保残留电荷的充分释放,避免后道火花电压检测工序绝缘因辐照原因而产生大量击穿。

6.2 跨接电缆护套层辐照交联工艺

护套层辐照过程中,同样也会遇到电子射线穿透护套层,致使部分绝缘线芯会产生残留电荷。由于静电的积累后,在成品芯间电压工序时,会产生击穿现象。所以确保信号单元与屏蔽信号单元之间有效接地,释放电荷。由于电缆外径比较大,因电缆生产的各工序中使电缆自带应力,在辐照过程中整根跨接电缆会发生旋转,为了考虑辐照的均匀性,采用国外进口辐照电子加速器进行加工,必要时进行二次合理剂量辐照。

7 试验结果

根据表1试验要求,做跨接电缆的所有性能测试,其中左右弯曲耐久性与扭转耐久性两个关键最难通过的试验是电缆设计成功的关键,制定了严谨详细试验方案,并反复验证了实验结果,试验结论均为符合。全性能试验结果详见表2。

表2 试验结果

8 结束语

本文从轨道交通车辆跨接电缆实际出发,概述了该电缆的设计方案,从理论设计,到跨接电缆的生产工艺关键控制要点分析,详述了此种新型低烟无卤阻燃、耐油、耐老化、轻量化、耐扭曲等优异性能集一身的特殊电缆。相对于原国外进口的电缆,外径减少了50%,电缆重量减少了30%,所有的材料均为低烟无卤阻燃,大大提高了跨接电缆的性价比。本文从三种设计结构中,选取了仅电缆中心填充的稳定结构方案进行性能设计与最佳工艺要求叙述说明,希望本文能对轨道交通车辆用动态跨接电缆领域的应用起到借鉴的作用。