橡套电缆连续硫化硫化管工艺研究

庞 博 范 翔

(1.上海电缆研究所有限公司特种电缆技术国家重点实验室 2.机械工业北京电工技术经济研究所)

0 引言

众所周知,电线电缆行业是专业性比较强的传统行业,而橡套电线电缆是起源比较早的一种实用型产品,由于橡胶的高分子的可交联性、耐候性、柔软性、高弹性等特性,使橡套电缆在很多应用的领域有不可替代的作用与地位。橡套电缆产品的生产制造技术目前还是依靠传统的连续硫化型生产设备完成的,即电缆在密闭的连续硫化管道中连续生产。硫化管工艺过程中,因产品在硫化管内看不见摸不到的特殊性从而增加了橡套电缆连续硫化这种特殊工序的难度与神秘感。每当生产任务结束或因其他原因需要停机时,为了确保停留在连续硫化管道内这段电缆的产品质量,需要选择适宜的硫化管工艺。本文从理论与实践出发,主要探讨三元乙丙橡胶、氯化聚乙烯橡胶、氯磺化聚乙烯橡胶[1]等橡套电缆产品的硫化管工艺。

1 连续硫化工艺流程及相关参数确定

1.1 饱和蒸汽压力与温度的关系

橡胶材料的连续硫化是一个化学反应过程,其硫化机理为硫化剂在高温高压下停留一定的时间,使橡胶材料由大分子高聚物线形结构变为相互交织的空间网状结构的过程。其中硫化工艺的三大重要参数即:“硫化温度、硫化时间、硫化压力[2]”对连续硫化工艺有着极其重大的影响,饱和蒸汽压力与温度的对照表详如表1所示。

表1 饱和蒸气压力与温度的关系

1.2 硫化管工艺流程

橡套电缆的硫化管工艺的俗称为静态的连续硫化,也有行业人员称之为连硫闷管工艺。确定适宜的硫化参数是硫化管工艺控制、保证产品质量的关键;硫化管的工艺流程如图1所示。

图1 硫化管工艺流程

1.3 硫化曲线参数确定

通过设定合理的硫化管工艺的蒸汽压力、硫化温度与硫化时间等参数是硫化管工艺成功的关键。首先确定三元乙丙橡胶、氯化聚乙烯橡胶、氯磺化聚乙烯橡胶等橡胶工艺正硫化时间,通过实验室内无转子硫化仪测定各类橡胶的工艺正硫化时间tc90。橡胶硫化理论通用硫化曲线图如图2所示。

图2 通用硫化曲线

通过合理的抽样方案,分别对三元乙丙橡胶、氯化聚乙烯橡胶、氯磺化聚乙烯橡胶等橡胶的原材料进行抽样并制备相应试样。试验条件为165℃×30min,样品厚度δ=2mm。试样经设定的试验条件下,获得各类橡胶的硫化曲线图如图3~图5所示,并整理了相应橡胶的工艺正硫化时间tc90的数值,如表2所示。

表2 橡胶的工艺正硫化时间

图3 三元乙丙橡胶的硫化曲线图

图5 氯磺化聚乙烯橡胶的硫化曲线图

图4 氯化聚乙烯橡胶的硫化曲线图

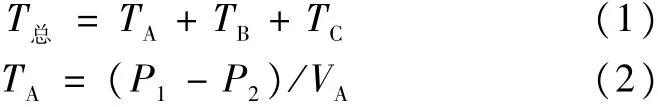

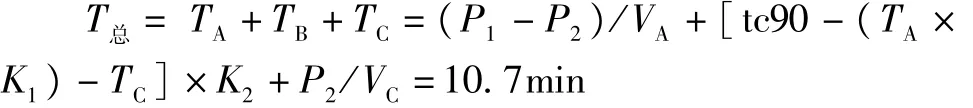

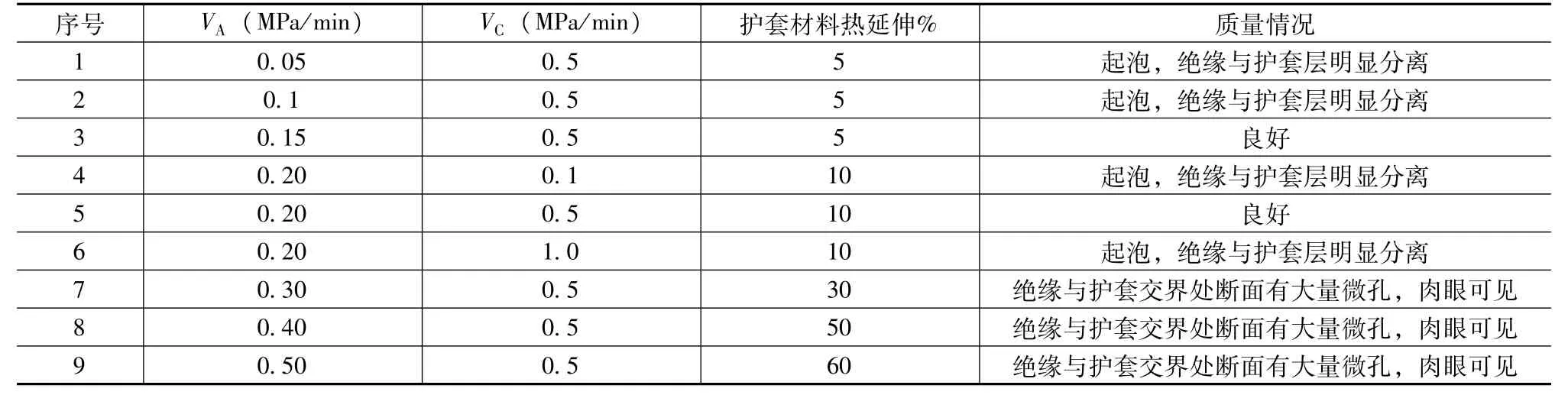

2 连续硫化硫化管工艺时间的确定

根据范特霍夫定律[3],连续硫化过程中,硫化管道内温度每升高10℃,硫化反应速度增加一倍,即硫化时间减少原来的一半,硫化管工艺的时间T总即为A、B、C阶段的总和。通过硫化应用理论和多年的实践经验与数据积累,构建了下列有关硫化管工艺的相关理论参数与公式。

式中,T总为硫化管工艺的所用的总时间;TA为连续硫化停机后管道内蒸汽压力由P1值放气至规定值P2阶段所用的时间;TB为保持蒸汽压力P2阶段所用的时间;TC为蒸汽压力P2放至0MPa阶段所用的时间;K1为硫化管时间理论调节系数,其值与橡胶的种类有关系,K1取值一般为2~5;K2为硫化管工艺理论调节系数,由于硫化管内的温度不能在一定时间内下降至相应蒸汽压力所对应的温度,K2取值一般为0.7~1.0,K2值与P1、P2的压力差值有关系;P1为停机时的蒸汽压力值,即正常生产时蒸汽压力值;P2为硫化管工艺规定保压时的蒸汽压力值;VA为A阶段放气的速度,本文取值为VA=0.2MPa/min。VC为C阶段的放气速度,本文取值VC=0.5MPa/min,允许根据实际情况调节取值。

3 橡胶材料硫化管工艺方案的选择

3.1 三元乙丙橡胶硫化管工艺方案

由表2可知三元乙丙橡胶材料的tc90为17.42min,硫化管道长度为L=70m。

方案Ⅰ:VA=0.2MPa/min,VC=0.5MPa/min,K1取值为2.5,K2取值为0.8,P1=1.5MPa;P2=0.7MPa;由式(1)~式(4)可得,硫化管时间T总。

方案Ⅱ:其他值不变,K1=3.0时

方案Ⅲ:其他值不变,K1=3.5时

方案Ⅳ:其他值不变,K1=4.0时

通过表3的数据可知,三元乙丙橡胶的加工[4]温度范围比较宽,硫化管工艺调节系数K1取值2.5~3.5h,绝缘厚度0.5~3.5mm范围内均得到良好的产品。当K1=4取极限数值时,制品热延伸数值较大,产品产生断面微孔,表现出明显的欠硫状态。平时的生产记录中大量的数据也显示了上述的规律。在没有特殊情况下,三元乙丙橡胶硫化管工艺最容易实现的,质量相对好控制。但是在某些极限条件下,也会产生欠硫现象。

表3 不同K1值与不同厚度单层三元乙丙橡胶绝缘材料硫化管工艺的统计

3.2 氯化聚乙烯橡胶的硫化管工艺方案的确定

由表2可知氯化聚乙烯橡胶的tc90为24.04min。

硫化管道长度为L=70m,硫化时间T总的确定

方案Ⅰ:VA=0.2MPa/min,VC=0.5MPa/min,K1取值为2.5,K2取值为0.8,P1=1.5MPa;P2=0.7MPa;由式(3)~式(6)可得,

方案Ⅱ:其他值不变,K1=3.0时

方案Ⅲ:其他值不变,K1=3.5时

方案Ⅳ:其他值不变,K1=4.0时

由表4中的数据得知,当K1值为2.5时,厚度为1.0~2.5mm的规格产品因硫化管时间过长,导致氯化聚乙烯橡胶与导体或绝缘层分离,起泡。当K1值为2.5时,厚度为3.0~4.0mm的规格产品因厚度远厚于测量tc90时2mm样品厚度。需要更长的硫化管时间,因此得到了良好的产品。当K1值为3.0时氯化聚乙烯橡胶产品质量最好。当K1值大于3时,氯化聚乙烯橡胶产品硫化管时间大幅度减少,氯化聚乙烯橡胶产品大部分处于欠硫阶段,尤其是3.0mm以上厚度的电缆断面会产生微孔现象,微孔现象是连续硫化过程中交联程度不够产生的。

表4 不同厚度不同K1取值单层氯化聚乙烯橡胶护套材料硫化管工艺的统计

3.3 氯磺化聚乙烯橡胶硫化工艺方案的确定

由表2可知氯磺化聚乙烯橡胶材料的tc90为18.31min。

硫化管道长度为L=70m,硫化时间T总的确定如下。

方案Ⅰ:VA=0.2MPa/min,VC=0.5MPa/min,K1取值为2.5,K2取值为0.8,P1=1.5MPa;P2=0.7MPa;由式(3)~式(6)可得,

方案Ⅱ:其他值不变,K1=3.0时

方案Ⅲ:其他值不变,K1=3.5时

方案Ⅳ:其他值不变,K1=4.0时

由表5数据可知,无论护套厚薄,K1取值的大小,硫化时间的长短,氯磺化聚乙烯橡胶经硫化管工艺后,电缆产品均会起泡现象。大量的实践数据证实,氯磺化聚乙烯橡胶不适合硫化管工艺,经分析造成此现象的原因主要是氯磺化聚乙烯橡胶配方本身含有水分,在密闭的高温高压的硫化管道内不能停留。实际生产过程中定长定量的产品一定要引起注意。实际生产过程中常采用提前接一段引线以避免该种现象的产生。

表5 不同厚度不同硫化时间单层氯磺化聚乙烯橡胶护套材料硫化管工艺的统计

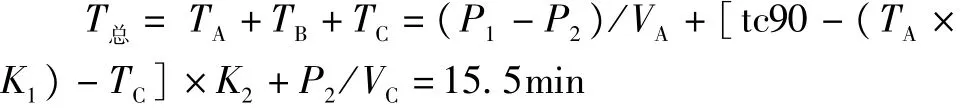

3.4 硫化管工艺中V A、V C对电缆产品结果的影响

以10kV/70mm2电机绕组引接电缆为例,电缆产品工艺参数见表6。

表6 10k V电机绕组引接电缆结构

由于电缆结构比较特殊,绝缘与护套层的厚度较厚,且硫化管道内径尺寸大,蒸汽压力相对不容易控制。氯化聚乙烯橡胶硫化管工艺K1=3,T总=13.9min时取得良好的产品。表7中取K1=3,T总=13.9min为参数,经过多次实践验证不同的VA、VC的对硫化管工艺结果影响。

表7 不同放气速度对硫化管工艺的影响

由表7可知:

1)序号1、2为放气速度VA太慢,序号4为VC放气速度太慢,导致电缆产品在硫化管内很高蒸汽压力条件下停留过长时间,从而导致氯化聚乙烯橡胶过硫,绝缘与护套层分离。

2)序号6为VC放气速度太快,导致电缆制品压力瞬间释放,绝缘与护套层内少量水汽由于外界瞬间释压,迅速膨胀导致绝缘与护套层分离所致。

3)序号7、8、9为VA放气速度太快,导致电缆制品压力瞬间释放,绝缘与护套层内少量水汽由于外界瞬间释压,迅速膨胀导致绝缘与护套层分离所致。

4 结束语

综上所述,本文在硫化理论指导下和大量数据与实践的积累下,探讨几种常见橡胶的硫化管工艺一些工艺参数和与之对应的硫化结果。由于不同企业的橡胶产品的配方各有不同,所添加的硫化剂与硫化比例各异,因而在实际的硫化管工艺时,根据企业实际情况出发,确定合理的VA、VC、P1、P2、K1、K2、VA、VC等参数至关重要。本文tc90是在厚度为2mm的条件下获得,实际硫化管工艺过程中着重考虑产品的厚度因素,从而优化硫化管工艺参数,获得最佳硫化管工艺。由于氯磺化聚乙烯橡胶因自身材料配方原因,不适合静态的连续硫化管的工艺,建议有使用此类橡胶的广大用户注意这一特殊现象。本文未提到天然橡胶、丁苯橡胶、氯丁橡胶、乙烯醋酸乙烯酯橡胶、硅橡胶等橡胶硫化管工艺,希望对橡胶电缆产品感兴趣的同行们研究。同时也希望本文能给广大的橡套电缆用连续硫化工艺相关方提供方法或灵感。